1

Изобретение относится к способам очистки и оборотного использования технологических йсад производственного предприятия и может быть применено во всех отраслях народного хозяйства.

Известен способ переработки отработанных сернокислотных травильных растворов на кремнекупоросной установке. Этот способ предусматривает выделение кремниевой кислоты добавлением к раствору флокулянта с послецующим отстаиванием раствора и обезвоживанием шлама на фильтр-прессе. Железный купорос выделяют на вакуумной установке. После очистки травильные растворы направляют на повторное использование U}

Недостатком этого способа является сложность процесса, необходимость учета фактора коррозии и дороговизна

Известен способ очистки и оборотного использования промывочных вод процесса травления металла. Этот способ предусматривает отстаивание воды в вертикальных отстойниках и осветление на кварцевых фильтрах.Продувочную воду контура подают на обессоливающую (выпарную) установку. Кубовые остатки сжигают в печи L2J.

Недостатком способа является необходимость полной очистки вОды, подаваемой на выпарку, от взвешенных веществ и нефтепродуктов.

Наиболее близким к предлагаемому по технической сущности является способ очистки сточных вод цеха холодно o проката трансформаторной стали металлургического: завода, заключающийся в том, что стоки объединены по видам загрязнений в четыре группы: отработанные травильные растворы; стоки, содержащие преимущественно взвешенные вещества; промывные воды.

травильных отделений jr нефтесодержащие стоки. Каждую группу воды очищают по соответствующей технологической схеме и используют в обороте.Продувочную воду контуров очистки ,и

оборотного использования воды подают на выпарную установку, а дистиллят возвращают в производство.Кубовые остатки выжигают в печи .

Эксплуатация выпарной установки

выявила ряд технологических и конструктивных трудностей. Так подаваемая на выпарку вода должна быть достаточно полно очищена ot взвешенных веществ и нефтепродуктов, что возможно,

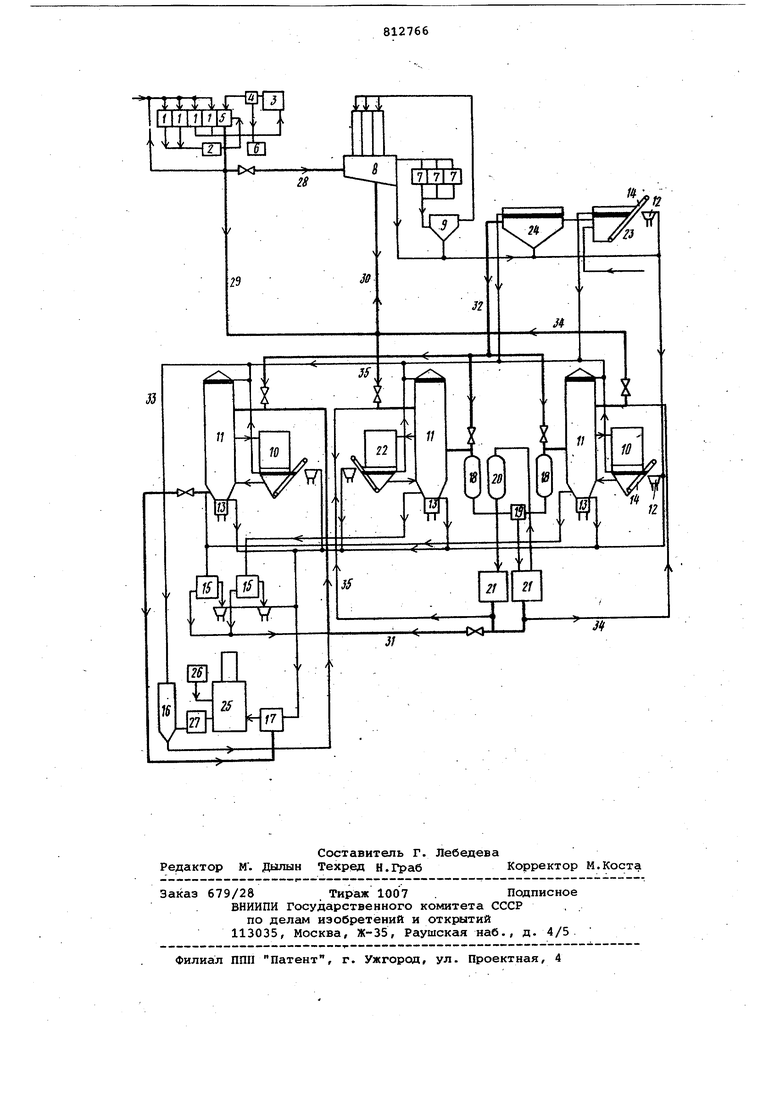

но значительно удорожает установку, стоимость которой и без того составляет окало 2 млн.р. Цель способа - снижение водопотребления, исключение обессоливания воды и сброса ее при очистке сточных вод вагоноремонтного завода. Поставленнай цель достигается тем, что очистке подвергают раздельно сточные воды гальванических цехов системы охлаждения оборудования, нефтесодержащие, контуров окрасочных -камер и моющих щелочных растворов, причем очищенной водой гальванических цехов и нефтесодержащей с содержанием солей 100150 мг/л подпитывают систему охлажде ния оборудования, контуры окрасочных .камер и мсжхцнх растворов, очищенной водой системы охлаждения .с содержанием солей 500-2000 мг/л подпитывают контуры окрасочных камер и щелочных моющих растворов, очищенной водой контура окрасочных камер с содержанием солей 1000-3000 мг/л подпитывают контур моющих щелочных растворов до достижения солесодержания 3300070000 мг/л, после чего эту воду пода ют на сжиганце. На чертеже представлена схема очистки сточных вод вагоноремонтного завода. Схема включает промывные ванны 1, нейтрализатор 2, электрокоагулятор 3, центрифугу 4, емкости 5 и 6, компрессор 7, холодильник 8, накопитель 9, моечную машину 10, реактор-OTCTorf ник 11, контейнеры 12 и 13, транспортер 14, фильтр-пресс 15, резервуар 16, шламосборнйк 17, механический фильтр 18, хлоратор 19, угольный фильтр 20, бак 21, окрасочную камеру 22, песколовку 23, флотаторотстойник 24, печь 25, топливный бак 26, емкость 27, линии подачи воды 28 35. Сточные воды гальванических цехов подвергают очистке следующим образом. Щелочную воду из промывных ванн 1 вместе с частью кислой направляют в нейтрализатор 2, где они взаимно нейтрализуются. Остающуюся часть кис лого стока и воду, содержащую ионы тяжелых металлов, подают в электрокоагулятор 3. После отделения на центрифуге 4 твердой фазы гидроокисей тяжелых металлов воду возвращают в гальванический цех в емкость 5 и используют в обороте. Гидроокиси тяжелых металлов утилизируют в емкость 6. Охлаждающую воду из холодильника подают на охлаждаемое оборудование 7 и затем в накопитель 9, откуда насосом возвращают в холодильник 8,т.е используют в обороте. Нефтесодержащая вода поступает из моечной машины 10 в peaiCTop-отстойник 11. Оседаиощие тяжелые фракции загрязнений собирают в контейнерах 12 и 13. Осадок из бак моечной машины 10 извлекают скребковым транспортером 14. Шлам, образовавшийся в реакторе-отстойнике после проведения коагуляций, отводят на фильтр-пресс 15 типа ФПАКМ для обезвоживания, всплывшие нефтепродукты в разделочный резервуар 16 блока для , сжигания. Контейнеры 12 и 13 с осадками транспортируют к шламосборнику 17. Доочистку осуществляют на механическом фильтре 18, а после хлоратора 19 - на угольном фильтре 27. Доочищенную воду собирают в баке 21 и используют в обороте.Очистку воды окрасочных камер осуществляют на таком же оборудовании, что и нефтесодержгицую. Обработанную воду из .окрасочной камеры 22 подвергают очистке, а если необходимо и доочистке, и используют в обороте. Отработанный моющий щелочной раствор из моечной машины 10 подают в реакторотстойник 11, где очищают отстаиванием и возвращают в моечную машину 10. Если необходимо проводят кЪагуляцию загрязнений. Тяжелый осгщок, собранный в контейнерах 12 и 13, транспортируют в шламосборнйк 17. Осадок, образовавшийся после коагуляции загрязнений, отводят на фильтрование. Всплывшие нефтепродукты направляют в резервуар 16. Атмосферная вода поступает из дренажных лотков в механизированную песколовку 23 и далее во флотатор-отстойник 24. Здесь удаляют всплывшие загрязнения .(нефтепродукты) и осаждают оставшуюся в воде после песколовки взвесь. Нефтепродукты отводят в резервуар 16, а осадок - контейнером в шламо(Зборник 17. Очищенную воду используют для технического водоснабжения. Блок для сжигания выделенных из воды загрязнений включает печь 25, топливный бак 26, емкость 27 для обезвоженных нефтепродуктов, резервуар 16 и шламосборнйк 17. В каждом оборотном контуре обеспечивают необходимое технологическому процессу качество воды, но по мере использования воды в обороте в ней повышается солесодержание. Оценку влияния солесодержания промывной, воды в контуре очистки сточных вод гальванических цехов на количество оставляемых ею на поверхности (после гальванопокрытия) загрязнений, т.е. степени загрязнения промытой поверхности, производят по загрязненности стеклянного образца, определяющейся его прозрачностью по отношению к чистому стеклу. Испытательный стенд состоит из источника света (лампы 12 Вт), линзы с кассетой для образцов стекла, фотоэлемента и гальванометра чувствительностью 4 10 А. При проверке образец выдерживают в испытуемой промывной воде в течение 1-2 мин. После извлечения из воды стекло просушивают на

воздухе и одну сторону его протирают. Предельно допустимая степень загрязнения 3%, определяют допустимое солесодержание промывной воды 1500 мг/л, верхний предел которого составляет около 100 мг/л, т.е. минимальное солесодержание питьевой воды (дождевой, снеговой). Концентрация других нормируемых показателей качества воды с указанными пределами солесодержания была в пределах нормы.

Допустимое солесодержание воды контура моечной машины пассажирских вагонов, поступающих на вагоноремонтный завод, определяется необходимостью прозрачности оконного стекла промытого вагона. Прозрачность стекла определяют на стенде, описанном выше по приведенной там же методике . Она обратно пропорциональна загрязненности стекла. Для обеспечения необходимой прозрачности промытого стекла вагона 85% (91,5% - прозрачность прютертого стекла) солесодержание воды не должно превышать 1500 мг/л, верхний предел его составляет около 100 мг/л, т.е. солесодержание дождевой (снеговой) воды. Концентрация эфирорастворимых и взвешенных веществ при исследованиях была в допустимых пределах. Предельно допустимая концентрация взвешенных веществ в охлаждающей воде 30 мг/л определяет пределы допустимого солессяержания 500-2000 мг/л. При этом другие основные нормируемые показатели качества воды - в допусти№4Х количествах.

Допустимое, солесодержание циркуляционной воды окрасочных камер ограничивается величиной средней скорости коррозии в производственной канализации, равной 0,12 . В этом случа концентрация железа в циркуляционной воде составляет около 20 мг/л. Пределы допустимого солессадержания составляют 1000-3000 мг/л.

Одновременно с накоплением соли в моющем растворе накапливаются нефтепродукты (эфирорастворимые) и взвешенные вещества. При концентрации эфирорастворимых около 10000 мг/л (вкл)чая мыла) они тормозят осаждение взвешенных веществ, концентрация последних резко возрастает, резко снижается и степень очистки поверхности. Необходимая степень очистки, составляющая 80%, определяет, допустиoмые пределы солесодержания 3300070000 мг/л. При этом концентрация нефтепродуктов не более 10000 мг/л, взвешенных веществ не более 1500 мг/л. Очищенной водой оборотных контуров

5 гальванического отделения и нефтесодержащей воды с солесодержанием 100-150 мг/л, по ли.ниям 28, 29, 30, 34 и 35 подпитывают систему водяного охлаждения оборудования и контуры

0 окрасочных ксилер и щелочных моющих растворов. Водой системы охлаждения оборудования с солесодержанием 5002000 мг/лпо линиям 30, 31 и 35 подпитывают контуры окрасочных камер и щелочных моющих растворов. Очищен-,

5 ной водой контура окрасочных камер с салесодержанием 1000-3000 мг/л по линии 31 подпитывают контур щелочных моющих растворов. При достижении в контуре щелочных моющих растворов

D 70000 мг/л продувочную воду из него передают по линии 33 в шламосборник 17 и сжигают вместе с выделенными загрязнениями в печи 25.

Способ позволяет упростить схему

5 очистки, поскольку отвергает обессоливание, и тем самым снизит стоимость комплекса очистных сооружений на 20%.

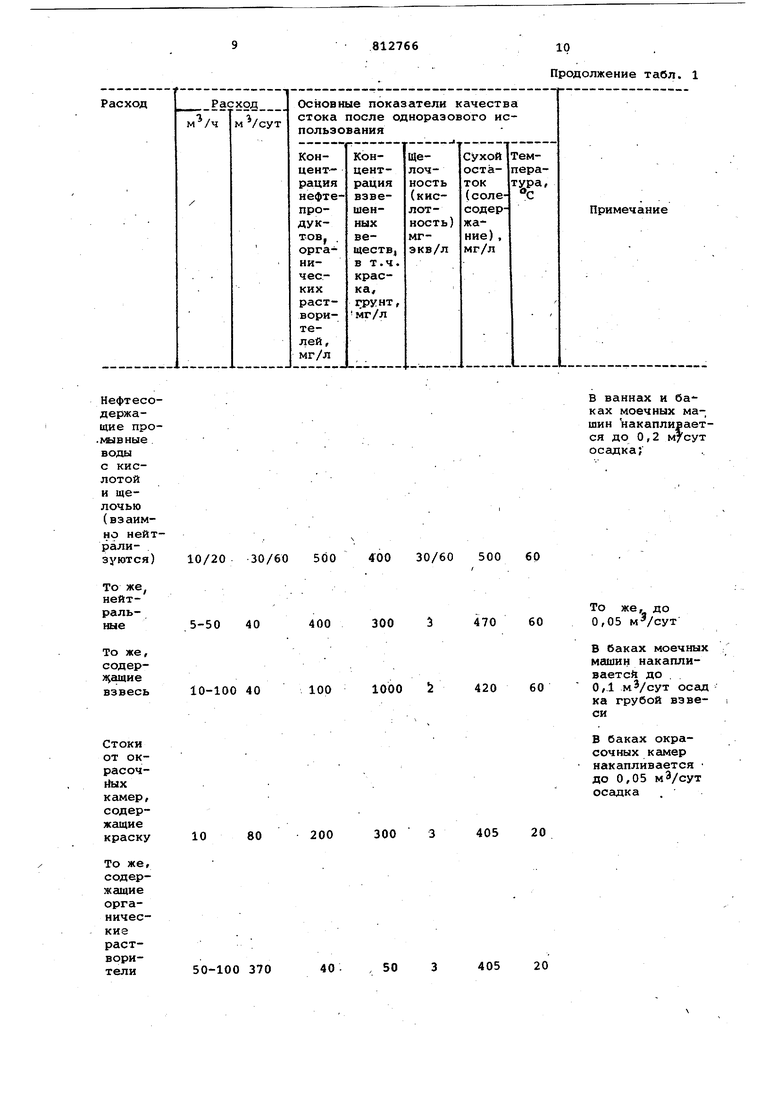

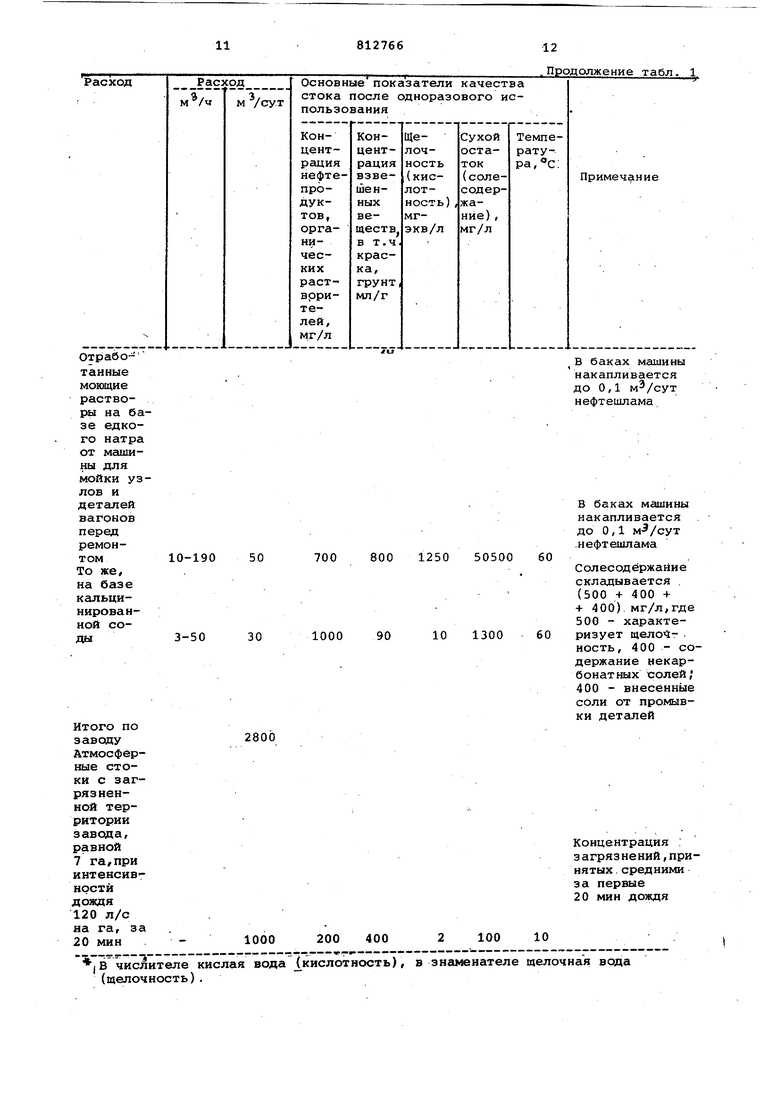

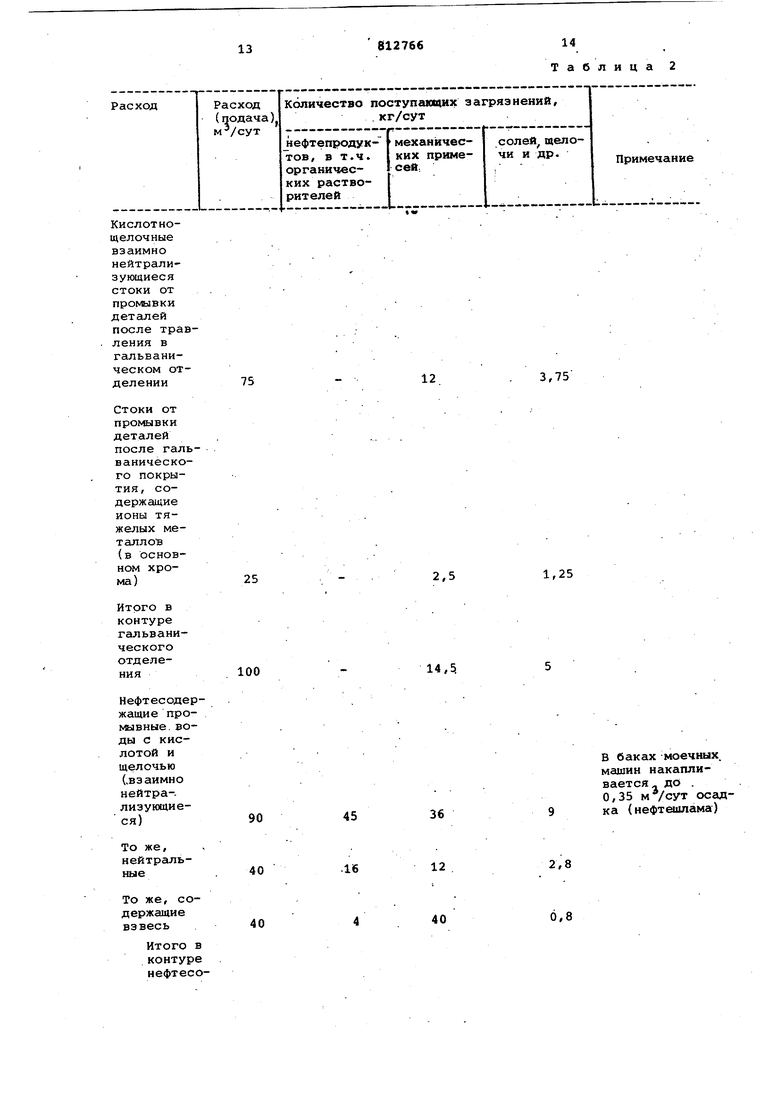

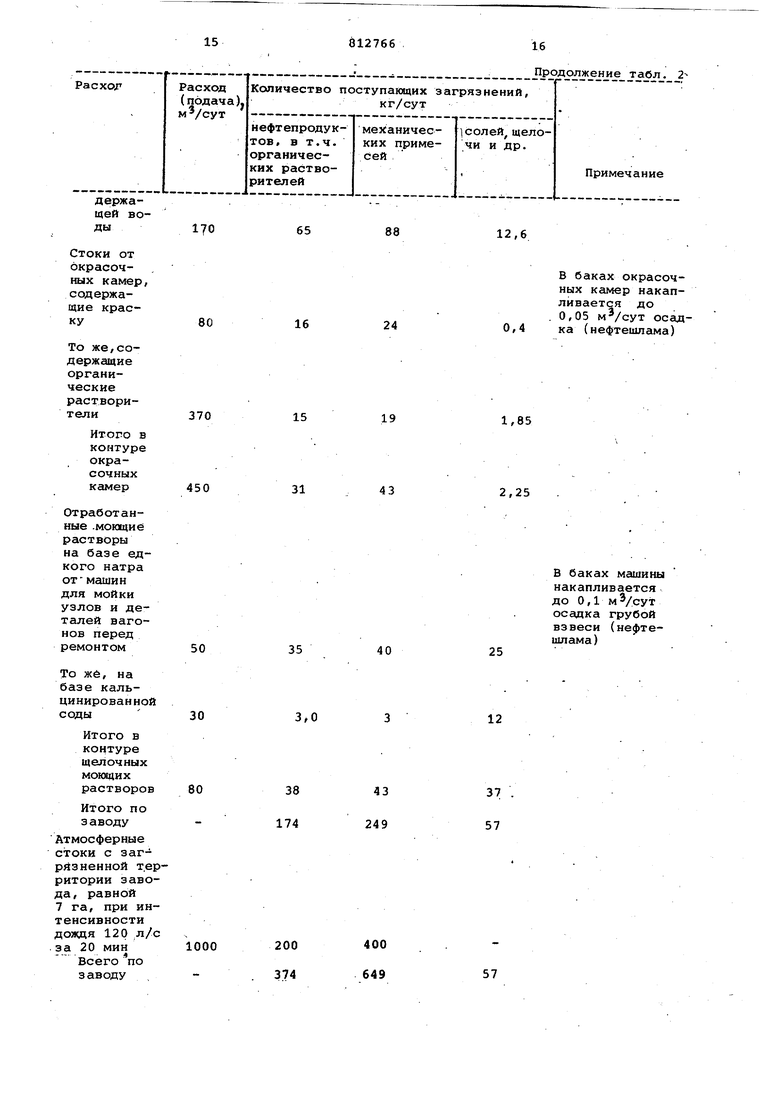

Расход, показатели качества технологической сточной и атмосферной

0 воды и количество поступающих с ней загрязнений по заводу приведены в табл. 1 и 2. в таблицах сгруппировйны однородные стоки и технсэлогичесцке процессы, близкие по характеру вносимых в воду загрязнений.

5

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТ-НИТРАТНЫХ СОЛЕЙ | 2006 |

|

RU2314256C1 |

| Моечный агрегат | 1987 |

|

SU1721125A1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2318737C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1995 |

|

RU2085518C1 |

| СПОСОБ МОЙКИ НАРУЖНОЙ ПОВЕРХНОСТИ ПАССАЖИРСКИХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2264312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЧНО ДЕМИНЕРАЛИЗОВАННОЙ ВОДЫ | 2004 |

|

RU2286840C2 |

| Способ очистки хромсодержащих сточных вод | 1989 |

|

SU1730046A1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2696694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКОДЕМИНЕРАЛИЗОВАННОЙ ВОДЫ | 2004 |

|

RU2281257C2 |

50/25

150

40+60

25

30

20

100 2000

20

550

1/2

30

550

10

30

При одноразовом использовании воды для охлаждения выпадают соли карбонатной жесткости и за счет упаривания возрастает содврл1ание некар15онатных соединений (на 10 мг/л) 10/20 30/60 500 400 30/60 500 6р

400 300 3 470 60

5-50 40

10-100 40 100 1000 5 420 60

10 80 200 300 3 405 20

40

50-100 370

Продолжение табл. 1

В ваннах и баках моечных ма-, шин накапливается до О,2 М7сут осадка

То же, до 0,05

В баках моечных машин накапливаете до . 0,1 MVcyT осад ка грубой взвеси

В баках окрасочных камер накапливается до 0,05 мЗ/сут осадка

20

405

(щелочность).

Кислотнощелочныевзаимно нейтрализующиесястоки от промывки деталей после травления в гальваническом отделении25

100

Нефтесодержащие про1 ывные. воды с кислотой и щелочью (.взаимно нейтра-. лизующиеся)

То же, нейтральные

То же, содержащиевзвесь

Итого в контуре нефтесоТаблица 2

3,75

12

1,25

2,5

14,5

В баках моечных. машин накапливается - до . 0,35 м /сут осадка (нефтешлама)

2,8

12

0,8

40 держащей водыСтоки от окрасочных камер, содержащие краскуТо же,содержащиеорганическиерастворителиИтого в контуре окрасочныхкамер Отработанные .мокщиё растворы на базе едкого натра ОТмашин для мойки узлов и деталей вагонов перед ремонтом То же, на базе кальцинированносоды Итого в контуре щелочных мокядих растворо Итого по заводу Атмосферные стоки с заг рйзненной т ритории зав да, равной 7 га, при и тенсивности дождя 120 ,л .за 20 мин Всего по заводу

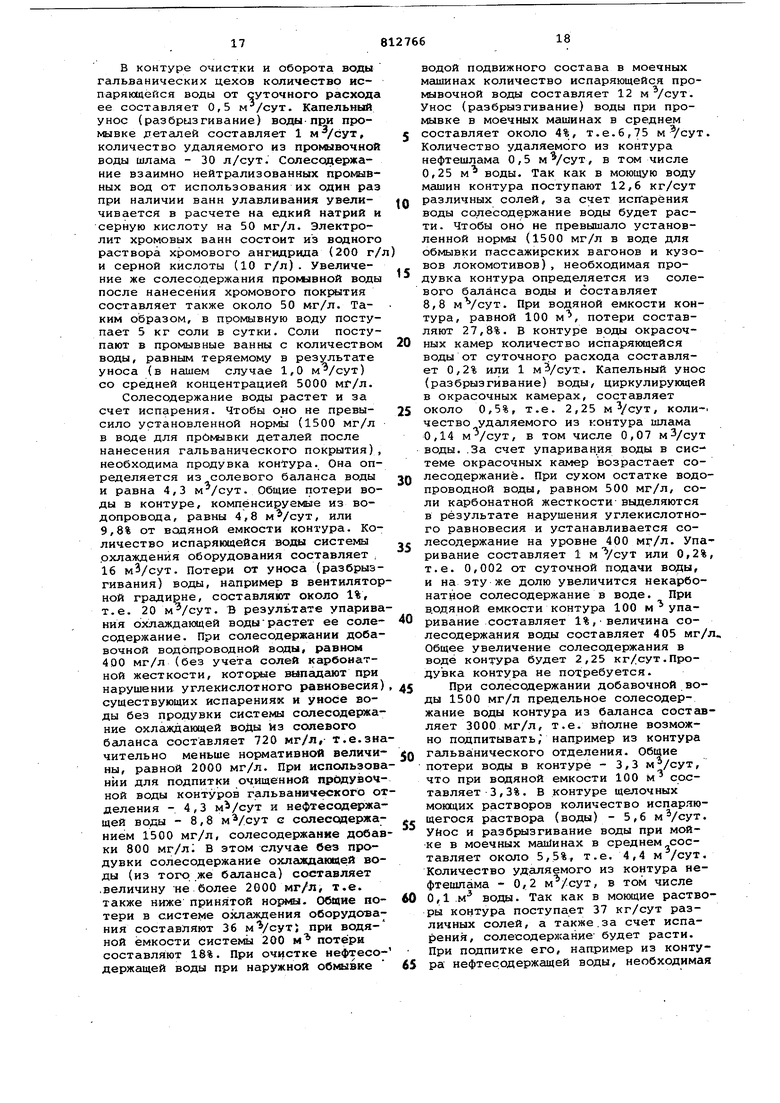

Продолжение табл, 2-В контуре очистки и оборота воды гальванических цехов количество испаряющейся воды от суточного расхода ее составляет 0,5 . Капельный унос (разбризгивание) воды при промывке деталей составляет 1 , количество удаляемого из проьшвочной воды шлама - 30 л/сут, Солесодержание взаимно нейтрализованных промывных вод от использования их один раз при наличии ванн улавливания увеличивается в расчете на едкий натрий и серную кислоту на 50 мг/л. Электролит хромовых ванн состоит из водного раствора хромового ангидрида (200 г/ и серной кислоты (10 г/л). Увеличение же солесодержания промывной воды после нанесения хромового покрытия составляет также около 50 мг/л. Таким образом, в промывную воду поступает 5 кг соли в сутки. Соли поступают в промывные ванны с количеством воды, равным теряемому в результате уноса (в нашем случае 1,0 ) со средней концентрацией 5000 мг/л, Солесодержание воды растет и за счет испарения. Чтобы оно не превысило установленной норлш (1500 мг/л в воде для пробивки деталей после нанесения гальванического покрытия), необходима продувка контура. Она определяется из солевого баланса воды и равна 4,3 м/сут. Общие потери воды в контуре, компенсируемые из водопровода, равны 4,8 MVcyT, или 9,8% от водяной емкости контура. Количество испаряющейся воды системы .охлаждения оборудования составляет , 16 мЗ/сут. Потери от уноса (разбрызгивания) воды, например в вентилятор ной градирне, составляют около 1%, т.е. 20 . В результате упарива ния охлаждающей воды растет ее солесодержание. При солесодержании добавочной водопроводной воды, равном 400 мг/л (без учета солей карбонатной жесткости, которые выпадгиот при нарушении углекислотного равновесия) существующих испарениях и уносе воды без продувки системы солесодержание охлаждающей воды яз солевого баланса составляет 720 мг/л, т.е.зна чительно меньше нормативной величины, равной 2000 мг/л. При использова нии для подпитки очищенной продувочной воды контуров гальванического от деления - 4,3 и нефтесодержащей воды - 8,8 MV.cyT с солессдержанием 1500 мг/л, солесодержание добав ки 800 мг/л; В этом случае без продувки солесодержание охлаждающей воды (из того .же баланса) составляет .величину не более 2000 мг/л, т.е. также ниже принятой нормы. Общие потери в системе охлаждения оборудования состав:пяют 36 , при водяной ёмкости системы 200 м потери составляют 18%. При очистке нефтесодержащей воды при наружной обмывке водой подвижного состава в моечных машинах количество испаряющейся промывочной воды составляет 12 MVcyT. Унос (разбрызгивание) воды при промывке в моечных машинах в среднем составляет около 4%, т.е.6,75 . Количество удаляемого из контура нефтешлама 0,5 , в том числе 0,25 м воды. Так как в моющую воду машин контура поступают 12,6 кг/сут различных солей, за счет испарёния воды солесодержание воды будет расти. Чтобы оно не превышало установленной нормы (1500 мг/л в воде для обмывки пассажирских вагонов и кузовов локомотивов), необходимая продувка контура определяется из солевого баланса воды и составляет 8,8 MVcyT. При водяной емкости контура, равной 100 м, потери составляют 27,8%. в контуре воды окрасочных камер количество испаряющейся воды от суточног.о расхода составляет 0/2% или 1 . Капельный унос (разбрызгивание) воды, циркулирукяцей в окрасочных камерах, составляет около 0,5%, т.е. 2,25 MVcyT, коли-. чество удаляемого из контура шлама 0,14 , в том числе 0,07 воды. .За счет упариван.йя воды в системе окрасочных камер возрастает солесодержание. При сухом остатке водопроводной воды, равном 500 мг/л, соли карбонатной жесткости-выделяются в результате нарушения углекислотного равновесия и устанавливается солесодержание на уровне 400 мг/л. Упаривание составляет 1 м /сут или 0,2%, т.е. 0,002 от суточной подачи , и на эту же долю увеличится некарбонатное солесодержание в воде. При водяной емкости контура 100 м упаривание составляет %,величина солесодержания воды составляет 405 мг/л.. Общее увеличение солесодержания в воде контура будет 2,25 кг/сут.Продувка контура не потребуется. При солесодержании добавочной воды 1500 мг/л предельное солесодержание воды контура из баланса составляет 3000 мг/л, т.е. вполне возможно подпитывать, например из контура Гс1льва нического отделения. Общие потери воды в контуре - 3,3 , что при водяной емкости 100 м составляет 3,3%. В контуре щелочных моющих растворов количество испаряющегося раствора (воды) - 5,6 MVcyT. Уйос и разбрызгивание воды при мойке в моечных ма111инах в среднем составляет около 5,5%г т.е. 4,4 м /сут. Количество удаляемого из контура нефтешлама - 0,2 , в том числе 0,1 .м воды. Так как в моющие растворы контура поступает 37 кг/сут различных солей, а также.за счет испарения, солесодержание будет расти. При подпитке его, например из контура нефтесодержащей воды, необходимая

продувка, определяющаяся из солевого баланса, составляет 5 . При водянсхй емкости контура, равной 10б м , продувка составляет 5%, а общие потери - 15,1 мЯсут, т.е. 15%. В контуре очистки и использования атмосферных стрков водяная емкость принимается равной на 20 мин дождя интенсивности 120 л/с на га. При загрязненной территории завода, составляющей 7 га, емкость определяется в 1000 м. Унос воды с выделенными нефтепродуктами составляет ,10 л/сут. Унос воды с выделенным осадком при 50% влажности кека составляет 400 л/сут. Количество атмосферной BO ды, которое возможно использовать на технические нужды составляет 999 м. Этой воды хватит на покрытие потерь в замкнутой системе водопользования завода в течение 13 сут. Количество уловленных нефтепродуктов составляет 374 кг/сут, взвешенных Веществ 649 кг/сут, твердой фазы из осадков баков моечных машин и ванн 250 кг/сут. Количество сжигаемой загрязненной воды с уловленными нефтепродуктами составляет 20 л/сут, со сжигаемыми взвешенными веществами и осадком 900 л/сут, продувочная вода контура щелочных.моющих растворов составляет 5 .. Необходимое количество топлива для работы печи 2940 кг/сут, производительность пе чй - 0,4 т/ч.

Экономия воды от внедрения замкнутой систе1 ы очистки и оборотного использования сточных вод вагоноремонтного завода составляет

1 МЛН..

Формула изобретения Способ очистки производственных сточных вод различных по виду и характеру загрязнений, включающий раздельную очистку и оборот воды по потокам, о т.л и ч ающ и и с я тем, что, с целью снижения, водопотребления, исключения обёссоливания воды и сброса ее при очистке сточных вод вагоноремонтного завода, очистке подвергают раздельно сточные воды гальванических цехов, система охлаждения оборудования, нефтесодержащие, конту|ров окрасочных камер и моющих щелочных растворов, причем очищенной водой гальванических цехов и нефтесодержащей с содержанием солей 100150 мг/л подпитывают систему охлаждения оборудования, контуры окрасочных камер и моющих щелочных растворов, очищенной водой системы охлаждения с содержанием солей 500-2000 мг/л подпитывают контуры окрасочных камер и щелочных моющих растворов, очищенной водой контура окрасочных камер с содержанием солей 1000-3000 мг/л подпитывают контур моющих щелочных растворов до достижения солесодержания 33000-70000 мг/л, после чего эту воду подают на сжигание.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-15—Публикация

1978-12-12—Подача