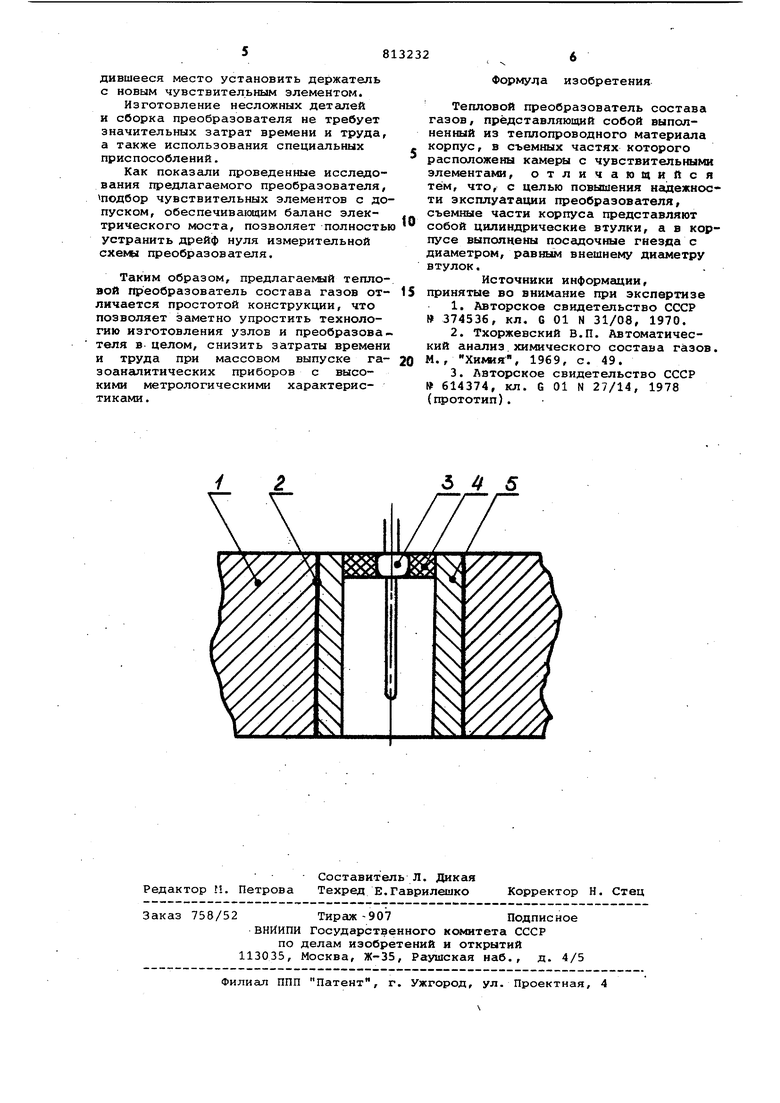

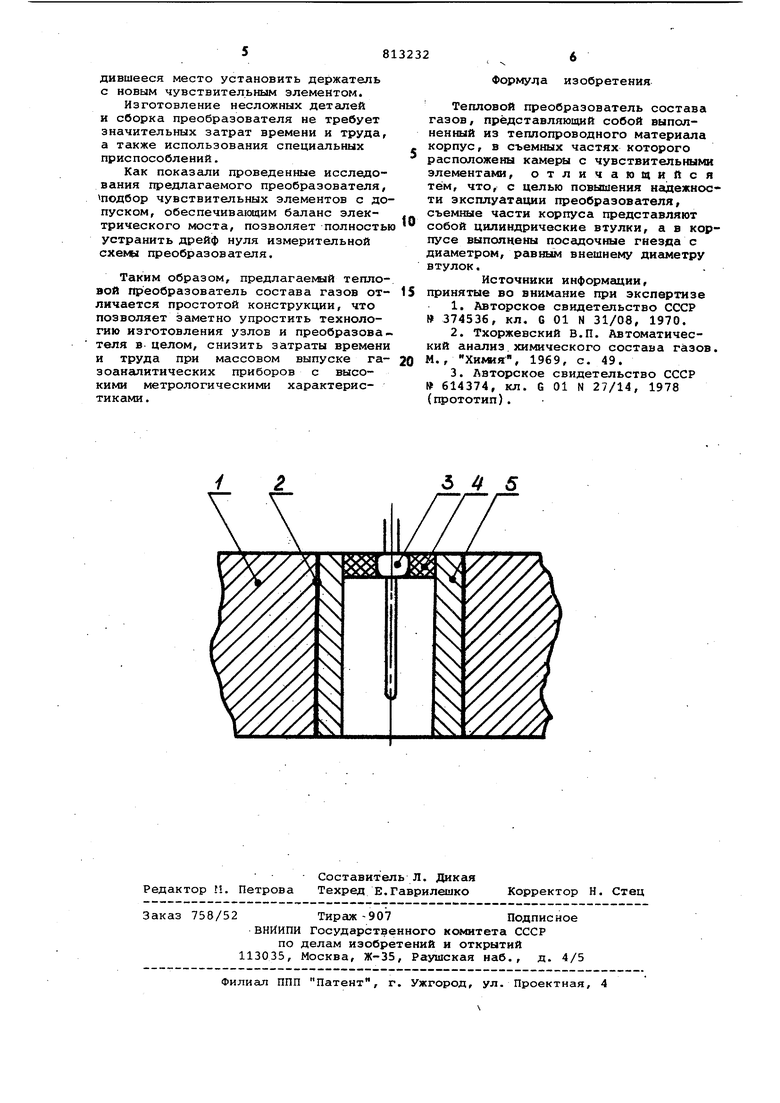

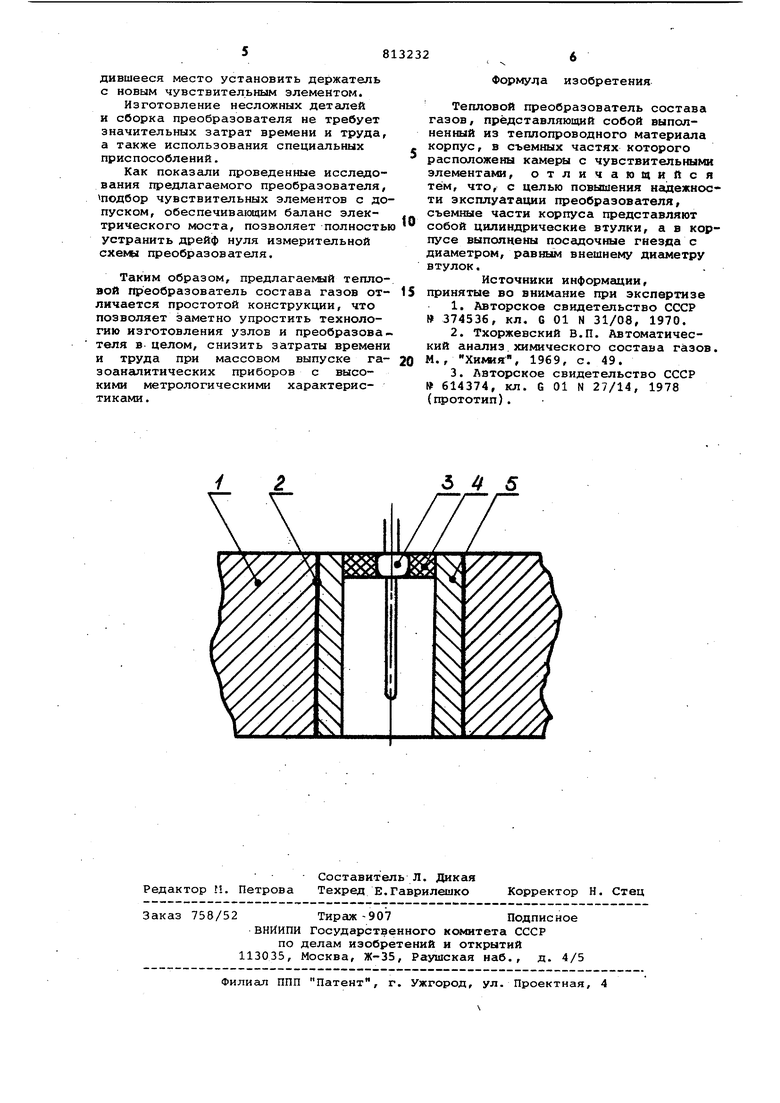

Изобретение относится к аналитическому приборостроению и может быт использовано в газоанализаторах, ос нованных на тепловых методах. Известен тепловой преобразовател состава газов, содержащий корпус с измерительными камерами, в которых вдоль оси камеры установлены термочувствительные элементы, закрепленные в посадочных гнездах 1. Однако вследствие неизбежных отклонений в технологических процессах при изготовлении термочувстви.тельных элементов и в сборке преобразователя, как правило, не удается обеспечить идентичность тепловых режимов термочувствительных элементов. Поэтому вначале чувствительные элементы подбирают в одном из режимов с определенным допуском, затем в другом рабочем режиме механическим вршчением чувствительных элемен тов в посадочных гнездах, имеющих эксцентриситет относительно оси камеры, добиваются баланса мостовой схемы преобразователя. Таким образо недостатком известного устройства я ляется необходимость трудоемкой индивидуальной механической бгшансировки измерительной схег/ы преобразо вателя в двух режимах. Но и. такая мера не позволяет полностью устранить дрейф нуля измерительной схеMJ в силу неидентичности условий теплообмена различных чувствительных элементов. Известен также тепловой преобразователь состава газов, содержащий корпус с измерительными камерами, в которых размещены чувствительные элементы, закрепленные в держателях. Держатели чувствительных элементов, служащие для установки и закрепления их в измерительных камерах преобразователя, составлены из резинового кольца, металлической шайбы и коробчатой гайки. Гайка через шайбу сжимает резиновое кольцо, надетое на защитную стеклянную трубку чувствительного элемента в измерительной камере 2. Однако конструкция преобразователя не позволяет обеспечить идентичность условий теплообмена чувствительных элементов при их подборе по величине электрического сопротивления в технологической ксмере и в рабочем состоянии при нахождении в измерительных камерах преобразователя. Это объясняется различной геометрией сопрягаемости стеклянных оболочек чувствительных элементов с технологической камерой, где производится подбор элементов по сопротивлению, и с аналогичными измерительными камерами в корпусе преобразователя. В результате величина сопротивления разогретого чувствительного элемента, зафиксированная при подборе, отличается от величины рабочего сопротивления чувствительно го элемента, находящегося в работающем преобразователе, что неизбежно приводит к дрейфу- нуля ик необходимости трудоемкой бгшансировки измери тельной схемы преобразователя. Наиболее близким к предлагаемому по технической сущности является пре образователь, представляющий собой выполненный из теплопроводного материала корпус, в съемных частях которого расположены камеры с чувствител ными элементамиr3j. Корпус преобразователя образован соединенными между собой массивными держателями чувствительных элементов выполненных, например, в виде секторов цилиндра. Чувствительные элементы закреплены в держателях при помощи эпоксидного компаунда, а держатели соединяются между собой пластинами и образуют, таким образом, корпус преобразователя. Поскольку подбо чувствительных элементов по величине их рабочего сопротивления для получе ния сбалансированной мостовой схекы преобразователя производится также в сборе с держателями, то величина сопротивления, зафиксированная при под боре, будет идентична рабочей величине сопротивления чувствительных элементов. Однако конструкция такого преобразователя достаточно сложна, содержит значительное число деталей, сборка которых в единый корпус требу ет специальных приспособлений. Кроме того, изготовления массивных держателей неправильной , выполненных, например, в виде секторов цилиндра и образующих корпус преобразо вателя, не отличается технологичностью, требует высокой квгшификацин специалистов-изготовителей и значительных затрат времени и труда. В случае необходимости замены хотя бы одного вышедшего из строя чувствительного элемента требуется разборка корпуса всего преобразователя. Цель изобретения - повмиение наде ности эксплуатации преобразователя. Постабленная цель достигается за счет того, что в тепловом преобразов теле состава газов, прецстгшлякхцем собой выполненный из теплопроводного материала корпус, в съемных частях . которого расположены камеры с чувствительными элементами, съемные час ти корпуса представляют совой цилинд рические втулки, а в корпусе выпояиены посадочные гнезда с диаметром, равным внешнему диаметру втулок. На чертеже схематически изображен предлагаемой преобразователь, разрез. В монолитном металлическом корпусе 1 с посадочными гнездами 2 размещены чувствительные элементы 3, закрепленные при помощи, например, эпоксидного компаунда 4 в держателях 5, являющимися съемяьми частями корпуса. Держатели 5 изготовлены из цилиндрической латунной трубки, внутренний диаметр которой определяется размером чувствительного элемента 3, а наружный соответствует диаметру посадочных гнезд 2 в корпусе 1 преобразователя, что позволяет обеспечить нащежный тепловой контакт держателей 5 с корпусом 1. Тепловой преобразователь работает следующим образом. При отсутствии в газовой смеси контролируемого компонента все чувствительные элементы 3 находятся в одинаковых условиях теплообмена, при этом передача тепла, выделяемого электрическим током на сопротивлении чувствительного элемента 3, осуществляется в направлении к держателю 5, выполняющего роль теплового стока измерительной камеры, и дальше вглубь корпуса, 1 преобразователя. Так как подбор чувствительных элементов 3 в технологическом корпусе производится в сборе с держателями 5, то величина электрического сопротивления чувствительных элементов 3 после их размещения с держателями 5 в посадочных гнездах 2 рабочего корпуса 1 остается неизменной, следовательно, электрический мост находится в состоянии равновесия, его выходное напряжение равно нулю. При появлении в газовой смеси контролируемого компонента условия теплообмена меняются, температура и сопротивление рабочих чувствительных элементов 3 меняется, в измерительной диагонали моста появляется напряжение, пропорциональное концентрации контролируемого компонента. Идентичность условий теплообмена жестко закрепленных чувствительных элементов при их подборе по величине электрического сопротивления в технологическом корпусе и при установке в рабочем корпусе преобразователя позволяет исключить необходимость трудоемкой операции балансировки электрической схеглл моста преобразователя как при изготовлении, так и в процессе эксплуатации преобразователя после замены вышедших из строя чувствительных элементов. В случае необходимости замены любого чувствительного элемента достаточно изъять держатель вышедшего из строя элемента из посадочного гнезда и на освоболившееся место установить держатель с новым чувствительным элементом. Изготовление несложных детгшей и сборка преобразователя не требует значительных затрат времени и труда, а также использования специальных приспособлений. Как показали проведенные исследования предлагаемого преобразователя, подбор чувствительных элементов с до пуском, обеспечивающим баланс электрического моста, позволяет полность устранить дрейф нуля измерительной схемы преобразователя. Таким образом, предлагае1«ый тепловой преобразователь состава газов отличается простотой конструкции, что позволяет заметно упростить технологию изготовления узлов и преобразова теля в целом, снизить затраты времени и труда при массовом выпуске газоаналитических приборов с высокими метрологическими характеристиками . Формула изобретения Тепловой преобразователь состава газов, представляющий собой выполненный из теплопроводного материгша корпус, в съемных частях которого расположены камеры с чувствительными элементами, отличающийся тем, что, с целью повышения нгщежности эксплуатации преобразователя, съемные части корпуса представляют собой цилиндрические втулки, а в корпусе выполнены посадочные гнезда с диаметром, равным внешнему диаметру втулок. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 374536, кл, 6 01 N 31/08, 1970. 2.Тхоржевский В.П. Автоматический ансшиз химического состава газов. М., Химия, 1969, с, 49. 3.Авторское свидетельство СССР № 614374, кл. 6 01 N 27/14, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепловой датчик состава газов | 1976 |

|

SU614374A1 |

| ТЕПЛОВОЙ РАСХОДОМЕР | 1997 |

|

RU2126956C1 |

| ТЕЧЕИСКАТЕЛЬ НА ПРИНЦИПЕ ТЕПЛОПРОВОДНОСТИ | 1990 |

|

RU1795725C |

| Термомагнитный анализатор | 1980 |

|

SU934347A1 |

| Термомагнитный газоанализатор | 1979 |

|

SU879434A1 |

| МИКРОРАСХОДОМЕР ГАЗА С ЗАДАВАЕМЫМ ЗНАЧЕНИЕМ ЧУВСТВИТЕЛЬНОСТИ | 2008 |

|

RU2362124C1 |

| Измерительная схема,например,для детектора по теплопроводности | 1977 |

|

SU769421A1 |

| СПОСОБ ТЕРМОАНЕМОМЕТРИИ ГАЗОВОГО ПОТОКА И ТЕРМОАНЕМОМЕТР НА ЕГО ОСНОВЕ | 2022 |

|

RU2797135C1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU374536A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРИСКВАЖИННЫХ ПАРАМЕТРОВ | 2003 |

|

RU2249108C1 |

645

Авторы

Даты

1981-03-15—Публикация

1979-06-25—Подача