Изобретение относится к области измерительной техники и может использоваться в устройствах для измерения расхода газа и жидкости.

Известен тепловой расходомер, содержащий корпус с выполненными в нем основным каналом, снабженным диафрагмой, и измерительным каналом, включающим измерительную трубку с расположенными на ней двумя секциями нагревателя, являющихся одновременно терморезисторами, включенными в мостовую измерительную схему, и размещенный между стенками корпуса и измерительной трубкой теплозащитный кожух [1].

Этот тепловой расходомер измеряет массовый расход контролируемого вещества. В статическом состоянии, при отсутствии расхода контролируемого вещества, резистивный мост, одно из плеч которого образовано терморезисторами, находится в равновесии. С появлением расхода контролируемого вещества, например газа, температура первого терморезистора уменьшается, а второго увеличивается. Разность этих температур пропорциональна расходу контролируемого вещества. При этом на точность измерения значительное влияние оказывают изменения температуры потока контролируемого вещества и температуры окружающей среды. При изменении температуры окружающей среды градуировочная характеристика расходомера смещается, так как изменение температуры первого терморезистора приводит к изменению влияния потока на второй терморезистор, что обуславливает появление дополнительной разности температур терморезисторов, т. е. появление соответствующей погрешности измерения. Теплозащитный кожух из низкотеплопроводного материала несколько снижает эту погрешность. Однако он сам в процессе работы расходомера медленно нагревается, что приводит к тепловой перебалансировке в измерительном канале. Это обуславливает длительное время до достижения степени готовности теплового расходомера.

Таким образом, этот тепловой расходомер имеет значительную инерционность, ограниченный диапазон измеряемых расходов и большую погрешность измерений на начальном участке градуировочной характеристики, т.е. при малых расходах.

Из известных устройств наиболее близким к заявленному является тепловой расходомер, содержащий корпус с выполненными в нем основным каналом и двумя камерами с гнездами, в первом из которых размещен первый, а во втором - второй преобразователь, выполненный идентично первому, при этом терморезисторы преобразователей включены в электрическую измерительную схему [2].

Основной канал в этом тепловом расходомере образован полостью трубы, снабженной вырезами. Каждый преобразователь содержит полупроводниковый терморезистор плоской формы, контактирующий с дном тонкостенной металлической гильзы. Один из преобразователей содержит проволочный нагреватель. Терморезистор и проволочный нагреватель залиты эпоксидным компаундом с графитовым наполнителем. Терморезисторы включены в плечи неравновесного моста. Один из них служит для измерения ненагретой части стенок основного канала, а другой - стенки основного канала в месте ее нагрева.

Этот тепловой расходомер также имеет существенную погрешность измерений, поскольку измерения производятся у стенки основного канала, а поток контролируемого вещества по сечению канала неравномерен. Инерционность этого теплового расходомера меньше по сравнению с аналогичными, однако она не может быть значительно снижена, так как конструкция преобразователей не позволяет увеличить площадь контакта проволочных нагревателей и терморезисторов с контролируемым веществом. Диапазон измерений расхода контролируемого вещества в этом тепловом расходомере также ограничен.

Задача, решаемая изобретением, состоит в создании теплового расходомера, лишенного недостатков прототипа. Технический результат, обеспечиваемый изобретением, заключается в расширении эксплуатационных возможностей теплового расходомера за счет повышения точности измерения расхода контролируемого вещества в широком диапазоне измеряемых расходов и сокращения времени выхода на рабочий режим.

Это достигается тем, что в тепловом расходомере, содержащем корпус с выполненными в нем основным каналом и двумя камерами с гнездами, в первом из которых размещен первый, а во втором - второй преобразователь, выполненный идентично первому преобразователю, при этом терморезисторы преобразователей включены в электрическую измерительную схему, терморезистор первого преобразователя расположен в основном канале, а второго - в горле введенного в расходомер сужающего элемента, в каждом из преобразователей термореэистор выполнен проволочным и размещен на поверхности тонкостенной металлической трубки, а камера со вторым преобразователем соединена с основным каналом через дополнительный канал и полость тонкостенной металлической трубки. Сужающий элемент может быть выполнен в виде трубы Вентури.

Новым в изобретении является введение дополнительного канала, выполнение преобразователей и размещение их терморезисторов.

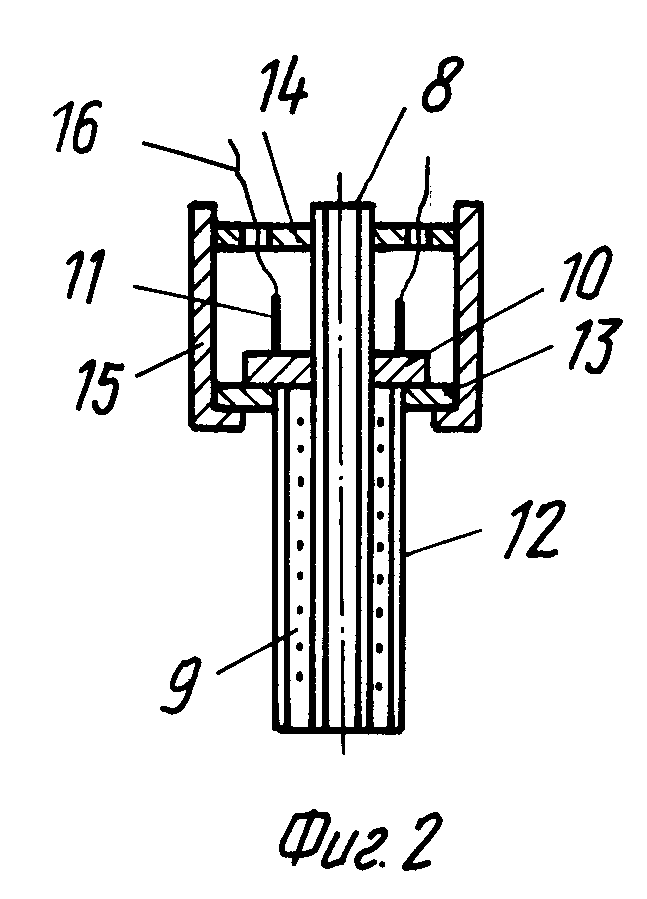

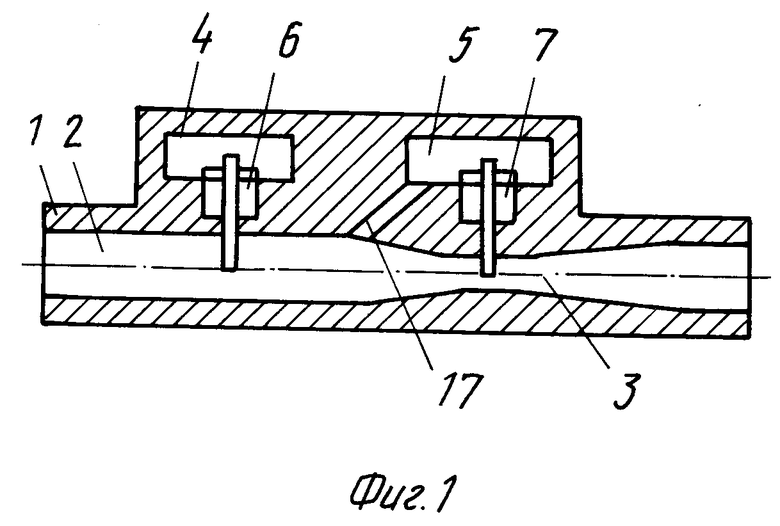

На фиг.1 показано устройство заявляемого теплового расходомера, на фиг.2 - пример конструкции преобразователя.

Тепловой расходомер содержит корпус 1 с основным каналом 2 и сужающим элементом 3. В нем имеются камеры 4 и 5 с первым и вторым гнездами соответственно, в которых размещены преобразователи 6 и 7. Корпус 1 выполнен массивным из материала с высокой теплопроводностью. Каждый из преобразователей 6, 7 содержит тонкостенную металлическую трубку 8, например, из никеля, на которой расположен (намотан в один слой, преимущественно виток к витку) проволочный терморезистор 9, например, из меди, никеля, платины или вольфрама. На трубке 8 закреплена пластина 10 из электроизоляционного материала с низкой теплопроводностью, например, из текстолита, в которой размещены тонкие контактные стержни 11. К стержням 11 приварены выводы проволочного терморезистора 9. Проволочный терморезистор 9 защищен тонкостенным трубчатым кожухом 12. Полость между трубкой 8 и кожухом 12 заполнена теплопроводящим наполнителем, например эпоксидным компаундом с порошком окиси алюминия.

Трубка 8 с проволочным терморезистором 9 закреплена с помощью тонких шайб 13, 14 из материала с низкой теплопроводностью, например из гетинакса, в гильзе 15. В шайбе 14 выполнены отверстия, через которые проходят проводники, приваренные к контактным стержням 11 и соединенные с контактными выводами, закрепленными в стенке корпуса 1 с помощью электроизоляционных втулок (на чертежах не показаны). Камера 5 соединена с основным каналом 2 дополнительным каналом 17. Проволочные терморезисторы 9 включены в электрическую измерительную схему, которая построена, например, на базе микроЭВМ с обеспечением коррекции величины выходного электрического сигнала для получения линейной зависимости электрической мощности от расхода контролируемого вещества.

Тепловой расходомер работает следующим образом. При включении электрической измерительной схемы на преобразователь 6 для измерения его сопротивления подается небольшой, не нагревающий его, электрический ток. На преобразователь 7 подается электрический ток, обеспечивающий постоянство разности температур преобразователей 6 и 7. Подводимая к преобразователю 7 электрическая мощность является функцией расхода контролируемого вещества. При прохождении по основному каналу 2 контролируемого вещества преобразователь 6 измеряет его температуру. В конфузоре сужающего элемента 3 скорость потока контролируемого вещества возрастает и достигает наибольшего значения в горле сужающего элемента 3, где размещен проволочный терморезистор 9 преобразователя 7.

Это обеспечивает усиленный теплообмен. преобразователя 7 с контролируемым веществом, а следовательно, и большой выходной электрический сигнал, что повышает точность измерений. В результате разности давлений до суживающего элемента 3 и в его горле через дополнительный канал 19, камеру 5 и полость тонкостенной металлической трубки 8 преобразователя 7 проходит дополнительный поток контролируемого вещества, увеличивающий выходной электрический сигнал и повышающий быстродействие расходомера. Разность температур терморезисторов 9 преобразователей 6 и 7 и соотношение диаметров основного канала 2 и горла суживающего элемента 3 подбираются в зависимости от требований к точности теплового расходомера. Выполнение суживающего элемента 3 в виде трубы Вентури обеспечивает наименьшие потери давления в тепловом расходомере. Корпус 1 способствует равномерному распределению температуры в зоне терморезисторов 9 преобразователей 6, 7 при воздействии на них температуры контролируемого вещества, что дополнительно повышает точность измерений. Повышение точности измерений, особенно, на нижних границах расхода контролируемого вещества позволяет расширить диапазон измерений расхода.

Пример реализации. Тепловой расходомер рассчитан на измерение расхода газа до 4000 л/ч. Преобразователи 6, 7 выполнены на основе тонкостенной металлической трубки 8 диаметром 1 мм с толщиной стенки 0,05 мм из никеля. Проволочные терморезисторы 9 выполнены из медного эмалированного теплостойким лаком провода с диаметром жилы 0,02 мм, намотанного в ряд в один слой длиной 6 мм. Сопротивление проволочных терморезисторов 9 составило 30 Ом. Тонкостенный трубчатый кожух 12 выполнен из никеля и имеет диаметр 1,3 мм при толщине стенки 0,05 мм. Гильза 15 выполнена из алюминия, а корпус 1 - из силумина. Сужающий элемент 3 в виде трубы Вентури выполнен из силумина с упрочняющим покрытием по поверхности. Диаметр основного канала 2 составил 15 мм, а горла суживающего элемента 3 - 8 мм. Градиент температур между терморезисторами 9 преобразователей 6, 7 составил 55 oC и поддерживался постоянным в диапазоне температур контролируемого вещества и окружающей среды от 0 до 50 oC. Требуемая точность измерений поддерживалась в диапазоне измерений расхода от 10 до 4000 л/ч. Выход на рабочий режим теплового расходомера составил 10 секунд.

Тепловой расходомер, выполненный в соответствии с изобретением, имеет эксплуатационные возможности более широкие по сравнению с известными аналогичными тепловыми расходомерами - на порядок более высокую точность, в 8 - 10 раз большее отношение наибольшего и наименьшего пределов измерений расхода, в несколько раз меньшее время выхода на режим.

Источники информации:

1. Преобразователь расхода газа ПРГ-1. Паспорт ИЛЕВ.407131.001 ПС.-М.: 1986.

2. Соколов Г. А. и др. Тепловой расходомер с применением полупроводниковых терморезисторов. Известия вузов. Серия: Приборостроение,- 1973, N 8, с.98 - 101.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВОЙ РАСХОДОМЕР | 1996 |

|

RU2106604C1 |

| Тепловой расходометр жидкости | 2021 |

|

RU2753155C1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА ИЛИ ЖИДКОСТИ | 2001 |

|

RU2209404C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ГАЗОВОГО ПОТОКА | 2005 |

|

RU2305288C2 |

| Расходомер жидкости | 1982 |

|

SU1068807A1 |

| ТЕРМОАНЕМОМЕТРИЧЕСКИЙ ДАТЧИК РАСХОДА ВОЗДУХА | 1994 |

|

RU2086921C1 |

| ДАТЧИК ТЕМПЕРАТУРЫ С ЧУВСТВИТЕЛЬНЫМ ЭЛЕМЕНТОМ | 2002 |

|

RU2215271C1 |

| ТЕПЛОВОЙ МИКРОРАСХОДОМЕР ГАЗА | 2002 |

|

RU2246099C2 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА, МОЛЕКУЛЯРНОЙ МАССЫ И ВЛАЖНОСТИ ГАЗА | 2016 |

|

RU2665758C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ПОТОКА | 1997 |

|

RU2152593C1 |

Тепловой расходомер содержит два идентичных преобразователя, размещенных в гнездах камер корпуса. Терморезистор первого преобразователя расположен в основном канале, выполненном в корпусе, а второго - в горле сужающего элемента в виде трубы Вентури. Терморезисторы выполнены проволочными и размещены на поверхности тонкостенных металлических трубок. Камера с вторым преобразователем соединена с основным каналом через дополнительный канал и полость тонкостенной металлической трубки. В процессе измерения на второй преобразователь подается электрический ток, обеспечивающий постоянство разности температур преобразователей. Изобретение обеспечивает повышение точности измерения в широком диапазоне расходов за счет увеличения выходного электрического сигнала при одновременном сокращении времени выхода на рабочий режим. 1 з.п.ф-лы, 2 ил.

| Соколов Г.А | |||

| и др | |||

| Тепловой расходомер с применением полупроводниковых терморезисторов | |||

| Известия Вузов | |||

| Серия: Приборостроение | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| 1972 |

|

SU418735A1 | |

| Устройство для измерения расхода | 1982 |

|

SU1352214A1 |

| Способ измерения расхода жидкости | 1983 |

|

SU1208483A1 |

Авторы

Даты

1999-02-27—Публикация

1997-07-08—Подача