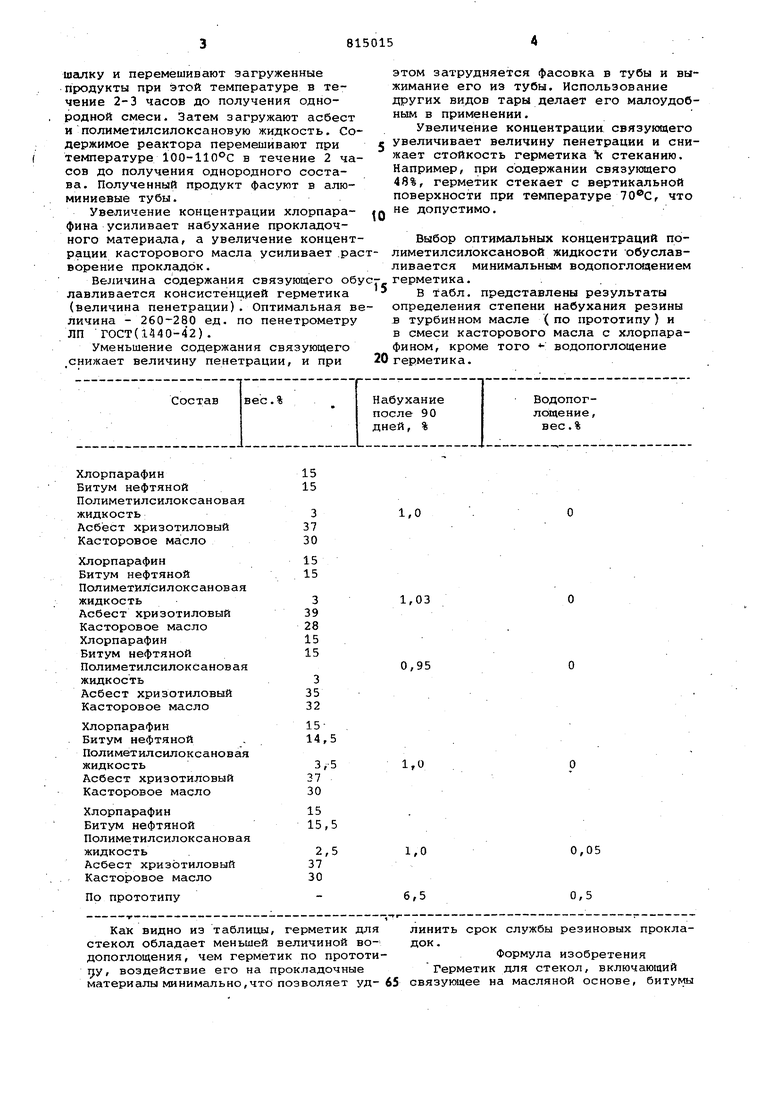

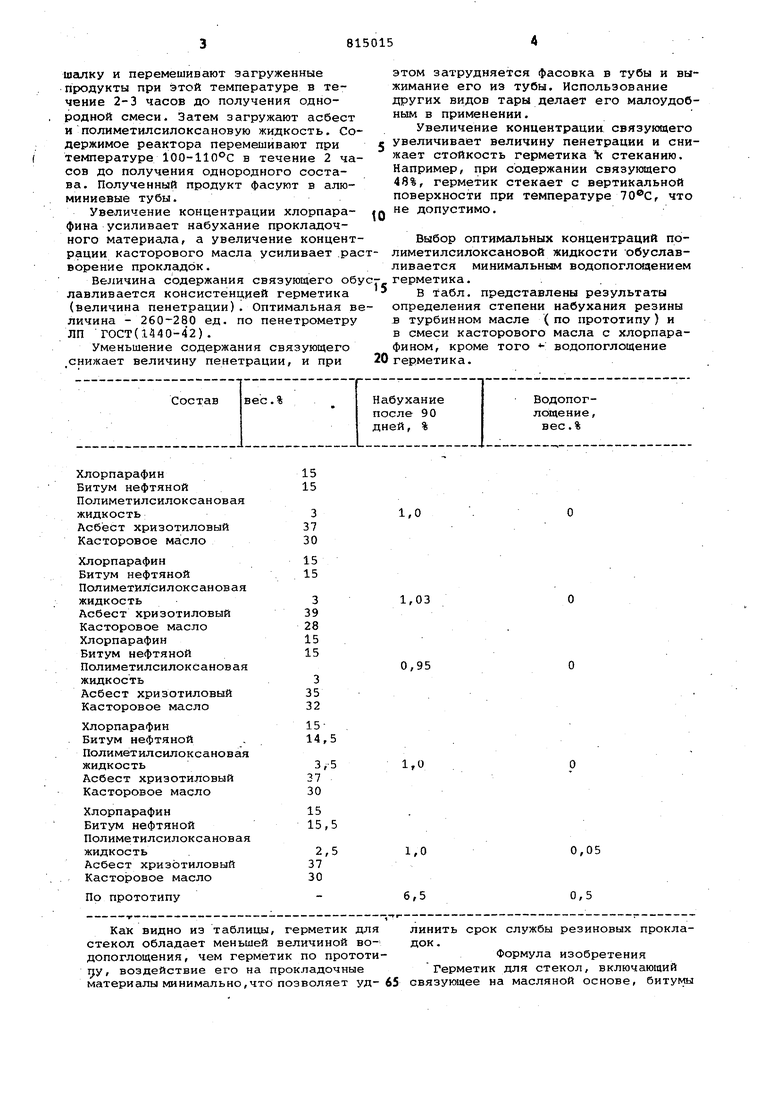

Изобретение относится к гэрметиэирупщим веществам, предназначенньм для угшотнення стекол, конкретно для предотвращения проникновения воды и пыли через резиновые угшртнители око шлх проемов кузова автомобиля. Известны герметизирующие составы для уплотнения стекол, содержащие по лимерные композиции, например каучуки, а также масла, битум, наполнителЪ 11 и 123. Указанные герметики требуют предварительного подогрева и специальных устройств для нанесения, что исключает возможность их применения в дорожных условиях и в индивидуальных гаражах. . Наиболее близким по технической сущности и достигаемому результату к тфадлагаемому является герметик для стекол, включающий, турбинное масло, битумы нефтяные и асбест 3 Известный герме ик имеет следуюгци недостатки: поглощает воду, так как его состав необеспечивает нужных водоотталкивающих свойств; из-за наличия в составе турбинного масла про исходит набухание резиновых прокладок, что yxy ia&T: их эксплуатационшле свойства; применение данного гер етика требует предварительного паг огрева и специальных устройств для нанесения, что сужает возможность его применения. . Цель изобретения - снижение взаимодействия герметика с прокладочными материалё1ми и увеличение его водостойкости . Поставленная цель достигается тем, что герметик для стекол, включающий связующее на масляной основе, нефтяные и асбест хризотиловый, в качестве связующего содержит касторовое масло, хлорпарафин и полиметилсилоксановую жидкость при следующем соотнсяиении компонентов, вес.%: - Касторовое масло 28,0-32,0 Битум нефтяной 14,5-15,5 Полиметилеилоксановая жидкость2,5-3,5 Хлорпарафин 14,0-16,0 Асбест хризотиловый Остальное. Пример. Для получения гер- , метика для стекол в гшпарат, снабженный переме1Ш1В ио1ф1М устройством и обогревом, загружают требуемое количество битума и заливают необходимое количество хасторового масла и хлорпарафина. Температуру в реакторе повьниают до 90-100 0, включгиот мешалку и перемешивают загруженные продукты при этой температуре в течение 2-3 часов до получения однородной смеси. Затем загружают асбест и полиметилсилоксановую жидкость. Содержимое реактора перемешивают при температуре iOO-110°C в течение 2 часов до получения однородного состава. Полученный продукт фасуют в алюминиевые тубы. Увеличение концентрации хлорпарафина усиливает набухание прокладочного материала, а увеличение концент рации касторового масла усиливает .ра ворение прокладок. Величина содержания связующего об лавливается консистенцией герметика (величина пенетрации). Оптимальная в личина - 260-280 ед. по пенетрометру ЛП ГОСТ(1440-42). Уменьшение содержания связующего ,снижает величину пенетрации, и при этом затрудняется фасовка в тубы и выжимание его из тубы. Использование других видов тары делает его малоудобным в применении. Увеличение концентрации связующего увеличивает величину пенетрации и снижает стойкость герметика 1 отеканию. Например, при содержании связующего 48%, герметик стекает с вертикальной поверхности при температуре 70®С, что не допустимо. Выбор оптимальных концентраций полиметилсилоксановой жидкости обуславливается минимальным водопоглощением герметика. В табл. представлены результаты определения степени набухания резины в турбинном масле (по прототипу) и в смеси касторового масла с хлорпарафином, кроме того - водопоглощение герметика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения прокладочных жгутов | 1983 |

|

SU1177028A1 |

| НЕВЫСЫХАЮЩАЯ РЕЗИНОВАЯ СМЕСЬ | 2013 |

|

RU2542291C1 |

| ТЕРМОПЛАСТИЧНЫЙ ГЕРМЕТИЗИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2309969C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2003 |

|

RU2229451C1 |

| ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ | 2000 |

|

RU2181744C2 |

| НЕВЫСЫХАЮЩИЙ ПЛАСТИЧНЫЙ ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ | 1998 |

|

RU2144554C1 |

| ЛАКОКРАСОЧНАЯ ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570072C2 |

| Теплоизоляционная масса | 1980 |

|

SU963979A1 |

| НЕВЫСЫХАЮЩИЙ ПЛАСТИЧНЫЙ ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ | 1995 |

|

RU2101315C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МОДИФИКАТОР АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И БИТУМНЫХ ВЯЖУЩИХ | 2023 |

|

RU2803598C1 |

Хлорпарафин

Битум нефтяной Полиметилсилоксановая жидкость

Асбест хризотиловый

Касторовое масло

Хлорпарафин

Битум нефтяной Полиметилсилоксановая жидкость

Асбест хризотиловый

Касторовое масло

Хлорпарафин

Битум нефтяной Полиметилсилоксановая жидкость

Асбест хризотиловый

Касторовое масло

Хлорпарафин

Битум нефтяной , Полиметилсилоксановая жидкость

Асбест хризотиловый

Касторовое масло

Хлорпарафин

Битум нефтяной Полиметилсилоксановая жидкость .

Асбест хризотиловый

Касторовое масло

По прототипу

Как видно из таблицы, герметик длялинить срок службы резиновых прокластекол обладает меньшей величиной во-док.

допоглощения, чем герметик по прототи-Формула изобретения

1}У, воздействие его на прокладочные Герметик для стекол, включающий

материалы минимально,что позволяет уд- 65связующее на масляной основе, битумы

1,0

1,03

0,95

1,0

0,05

1,0 6,5 0,5

нефтяные и асбест хризотиловый, о т личающийс я тем, что, с целью снижения воздействия герметика на прокладочные материалы и увеличен ния его водостойкости, он в качестве связующего содержит касторовое масло, хлорпарафин и полиметилсилоксановую жидкость при следующем соотношении компонентов, вес.%:

Касторовое масло 28,0-32,0

Битум нефтяной 14,5-15,5

Полиметилсилоксановая жидкость 2,5-3,5

Асбест хризотиловый .35,0-39,0 Хлорпарафин Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-23—Публикация

1979-01-18—Подача