(54) ВЫПАРНОЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Выпарной аппарат | 1990 |

|

SU1787480A1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ РАДИОАКТИВНЫХ РАСТВОРОВ | 2006 |

|

RU2317127C1 |

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2261134C1 |

| ВЫПАРНОЙ АППАРАТ | 2005 |

|

RU2294786C2 |

| Пленочный выпарной аппарат | 1977 |

|

SU814378A1 |

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

| Выпарной аппарат | 1989 |

|

SU1725939A1 |

| Испаритель | 1989 |

|

SU1669466A1 |

| ВЕРТИКАЛЬНЫЙ ВЫПАРНОЙ АППАРАТ | 1990 |

|

SU1805571A1 |

| ПЛАСТИНЧАТЫЙ ВЫПАРНОЙ АППАРАТ | 2008 |

|

RU2408407C2 |

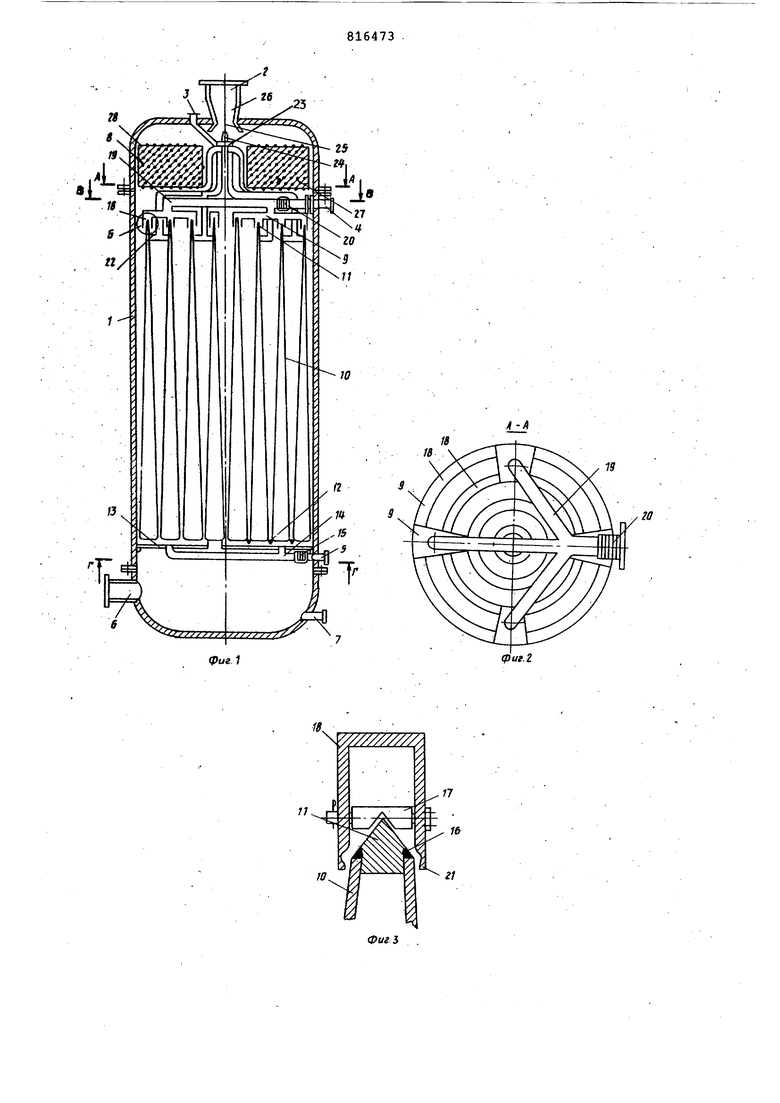

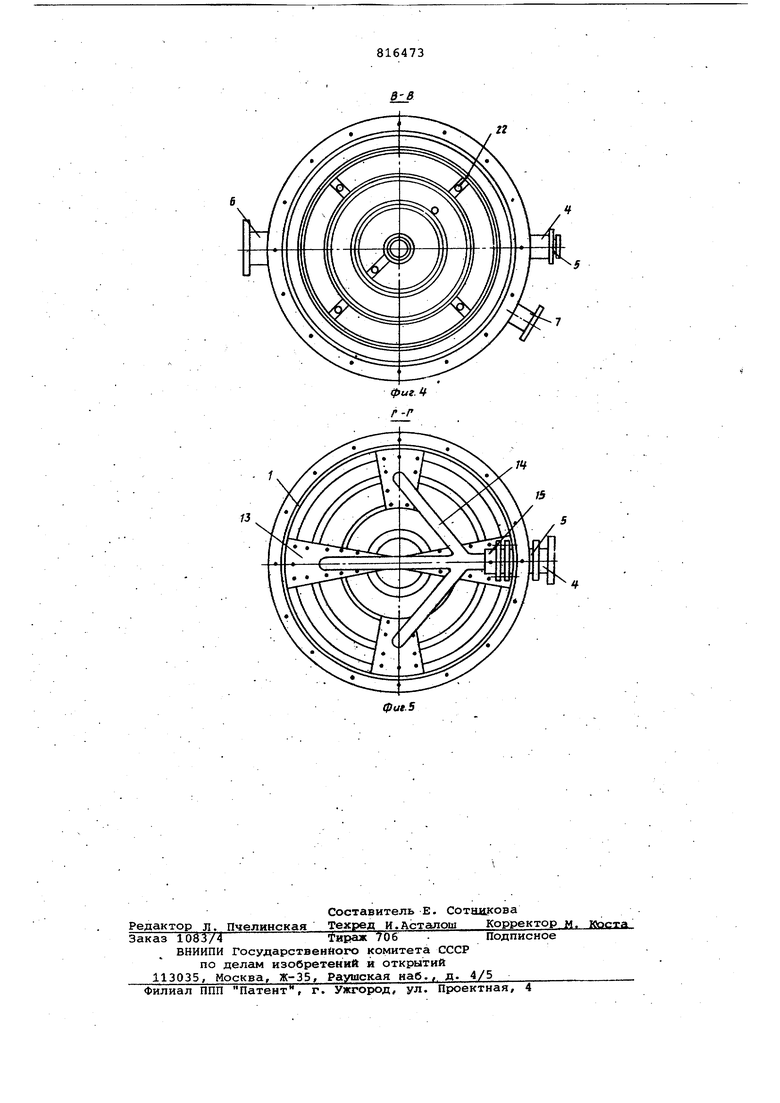

Изобретение относится к выпарньм аппаратс1М и, может быть использовано в химической и целлюлозно-бумажной промышленности для выпаривания различных растворов, в част €ости, для выпаривания щелоков при варке целлюлозы.

Известен выпарной аппарат, содержащий вертикальный корпус, концейтрично установленные в корпусе конические греющие элементы, расположенные один над другим и соединенные попарно между собой с образованием ка.мер для греющего пара, распределители жидкости, размещенные вдоль верхних кромок греющих элементов равномерно по их сечению, я штуцера ввода ивывода раствора, греющего пара, вторичного пара и конденсата jQ .

Недостатками известного выпарного аппарата явлйется следующее: поверхность нагрева от верхнего к нижнему краю конического элемента уменьшаетоя в несколько раз, что приводит к увеличению толщины пленки раствора на поверхности нагрева по направлени к низу греющего элемента, увеличению термического сопротивления и понижению температуры вторичного пара; ниж

ние конические элементы, образующие камеры для греющего пара, не используются для испарения раствора, что сокращает поверхность испарения не менее,, чем в два раза; объем камер для греющего пара и пространства между ними не согласован с расходами греющего пара, что ведет к увеличению гидравлических потерь и снижению тем пературы пара. Кроме того, тангенциальный ввод раствора на греющую поверхность не обеспечивает равномерного распределения раствора в виде пленки, что приводит к бурному пенообразованию и снижению интенсивности тепломассообмена.

Известен также выпарной аппарат, содержащий вертикальный корпус с патрубками для подачи и отвода жидкости и греющего пара, установленные в нем конические греющие трубы, помещенные над ними распределители упариваемой жидкости, сепаратор и дпя отвода неконденсирующихся газов р.

Недостатки известного аппарата заключаются в следующем. Выпарной аппарат неэкономичен потому, что имеет только две ступени нагрева. Неэкономичность объясняется также большим термическим сопротивлением слоя раствора, потерями давления паров и затратами электроэнергии на перемешивание раствора. Корпус аппарата разделен коническими трубами так, что для первичного пара выделяется больший объем, чем для вторичного, что приводит к падению давления первичного йара и вскипанию раствора при повы- ,. шенном давлении с образованием малого количества вторичного пара. Распреде ление раствора на. греющей поверхност не обеспечивает равномерного термического сопротивления. Отсутствует эффективный отвод неконденсирующихся газов из межтрубного пространства. Кроме того, имеют место большие потери давления вторичного пара при транспортировке его из корпуса аппарата.: Цель изобретения - повышение производительности и уменьшение расхода греющего пара. Поставленная цель достигается тем что в аппарате конические трубы размещены попарно одна в другой меньшими основаниями вверх и вниз в чередующемся порядке, соединены верхними и нижними концами с образованием каналов для греющего пара и снабжены переливныь и кольцами с отверстиями, установленными на нижних концах труб а распределители -жидкости выполнены в виде кольцевых элементов, заглушенных сверху и имеющих выемки на внутренней поверхности нижних концов Причем дополнительно аппарат снабжен струйным аппаратом, установленным нгщ сепаратором, а трубки для отвода неконденсирующихся газов укреплены на верхних концах греющих труб и подключены к струйному аппара ту. На фиг. 1 изображен аппарат, продольный разрез; на фиг. 2 - сечение А-А на фиг.1; на фиг.. 3 - узел Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на. фиг. 5 - сечение Г-г на фиг. 1. Выпарной аппарат состоит из вертикального цилиндрического корпуса 1 . с патрубками 2-7 для отвода вторичного пара, отвода неконденсирующихся газов, подвода раствора, отвода упаренного раствора, подвода греющего пара и отвода конденсата соответстве но. В корпусе установлены сепаратор jnapa, распределитель 9 жидкости и :конические трубы 10, которые размеще вы попарно одна в другой меньшими ос нованиями вверх и вниз в чередукяцем ся порядке и соединены верхними кон цами кольцами 11, а нижними - кольц ми 12 с отверстиями для выпуска упа равного раствора. Конические трубы образуют каналы,. сужающиеся сверху вниз, для раствора и вторичного пар и каналы, сужающиеся снизу вверх, д греющего пара и конденсата. К краю олец 12 приварены сборники 13 упаенного раствора, которые имеют выуски 14, идущие через сильфонный омпенсатор 15 к патрубку 5 отвода аствора. Сверху на верхние кольа 11, имеющие грани 16, через проладку 17 установлены распределитеи 9 жидкости, которые представляют собой кольцевые элементы 18, в верхнюю часть которых, в свою очередь, врезаны распределительные трубы 19, присоединяющиеся через сильфонный . компенсатор 20 к патрубку 4 ввода раствора. Нижняя часть элементов 18 открыта и оканчивается выемками 21, гасящими и направляющими струю раствора в виде пленки на поверхность конических труб 10, В верхней части корпуса 1 смонтирован струйный аппарат, состоящий из трубок 22 для отвода неконденсирующихся газов и идущих из верхних концов конических труб 10/ камеры 23 высокого давления, сопла 24, камеры 25 смешения, диффузора 26 и патрубка 2 отвода вторичного пара. Сепаратор 8 представляет собой ряды сеток 27, закрепленных на каркасе 28 в определенном порядке. Выпарной аппарат работает следукнцим образом Раствор для выпаривания поступает в патрубок 4, проходит компенсатор 20 и распределительные трубы 19 и заходит в кольцевые элементы 18 распределителя 9 жидкости. Расход раствора при напуске на греющую поверхность конических труб 10 регулируется при монтаже прокладками 17, . а при работе - величиной давления раствора по его концентрации на выходе из аппарата. Раствор, находясь на поверхности конических труб 10, частич ю испаряется, а упаренный раствор стекает в сборник 13 раство-. ра и по выпускным трубам 14 и ком- . пенсатору 15 выходит из патрубка 3 в баки (не показаны) упаренного раствора за пределами аппарата. Пар, образовавшийся при испарений раствора, поднимается вверх и, соприкасаясь с сетками 27, отдает им капли раствора и пузырьки пены, которые в виде жидкости стекают вниз на поверхность конических труб 10. Очищенный от пены и капель вторичный пар собирается в верхней части корпуса 1 и засасывается в камеру 25 смешения струйного аппарата. .Неконденсирующиеся газы из трубок 22 собираются в камере 23 высокого давления, а затем выходят из сопла 24 в камеру 25. Смешанный пар проходят диффузор 26 и патрубок 2 в следующий аппарат или конденсатор (не показаны). .Греющий пар на ведение процесса .выпарки поступает в нижнюю часть корпуса 1 через патрубок 6 и поднимается в пространство каналов, образованных коническими трубами 10, на которых он конденсируется, отдавая тепло для испарения раствора. Небольшая часть пара с неконденсирующимися газами проходит через трубки 22 в струйный аппарат. Конденсат по стенксш конических труб 10 стекае вниз и отводится из аппарата через патрубок 7. Технико-эконо с1ическа я эффёктив ос т предлагаемого аппарата выражается в повышении удельной производительности аппарата за счет более интенсивно го тепломассообмена, уменьшении удел ного расхода пара на выпарку за с4ет сокращения гидравлических потерь дав ления пара ив сокращении металлоемкости аппарата. Формула изобретения 1. шлпариой аппарат, содержащий вертикальный корпус с патрубками для подачи и отвода жидкости и греющего пара, установленные в нем конические греющие трубы, помещенные над ними распределители упариваемой жидкости, сепаратор и трубки для отвода неконденсирунхцихся газов, отличающийся тем, что, с целью увеличения производительности и уменьшения расхода греющего пара, в нем конические трубы размещены попарно сдяа в другой меньшими основаниями вверх и вниз в чередующемся порядке, соединены верхними и нижними концами с образованием каналов для греющего пара и снабжены переливными кольцами с отверстиями, установленными на нижних концах труб, а распределители жидкости выполнены в -виде кольцевых элементов, заглушенных сверху и имеющих выемки на внутренней поверхности нижних концов. 2. Аппарат по п. 1, о т л и ч а ю щ и и с я тем, что, он снабжен струйным аппаратом, установленным над сепаратор 1, а трубки для отвода неконденсирующихся газов укреплены на верхних концах греющих труб и подключены к струйному аппарату. : Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 125237, кл. В 01 О 1/22, i960. 2.Сенеш Э. и Надобан П. Процессы выпаривания в пищевых производствах, 1969, с. 165.

фиг. 1

фиг. 2

г/

13

гг

Авторы

Даты

1981-03-30—Публикация

1978-05-15—Подача