(54) САМООЧИЩАЮЩИЙ ФИЛЬТР

| название | год | авторы | номер документа |

|---|---|---|---|

| Мокрый пылеуловитель | 1988 |

|

SU1593687A1 |

| ГИДРОЦИКЛОН | 2001 |

|

RU2206408C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163834C2 |

| Сепаратор для очистки газа | 2019 |

|

RU2729572C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2469771C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2472570C1 |

| СЕПАРАТОР ДЛЯ ОСУШКИ ГАЗА | 2004 |

|

RU2252813C1 |

| Скруббер для очистки запыленных газов | 1988 |

|

SU1632471A1 |

| ОСВЕТЛИТЕЛЬ ВОДЫ С ИЗОЛЯЦИЕЙ ПЕРВОГО ФИЛЬТРАТА | 1993 |

|

RU2106313C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАННОГО ВОЗДУХА К ФЕРМЕНТАТОРАМ | 1993 |

|

RU2060794C1 |

1

Изобретение относится к технике обеспыливания газов и может быть использовано для улавливания пыли в химической, металлургической, строительной, пищевой и других отраслях промышленности.

Известно устройство для очистки запыленных-газов, включающее корпус с размещенными внутри вращающимися дисками, частично погруженными в жидкость Щ. ..

Недостатком этого устройства является значительный проскок неочищенного газа между дисками, и корпусом.

Наиболее близким к предлагаемому .устройству по технической сущности и достигаемому результату является самоочищающий фильтр/ включающий корпус с входным и выходным патрубками и установленными внутри вращаквдимися сетчатыми шторками, частично погруженными в жидкость 22 .

Однако у данного фильтра сравнительно низкая эффективность улавливания пыли за счет лроскока неочищенного газа между стенками корпуса и шторками.

Цель изобретения - поввшение эффективности очистки газа путем создания гидравлического уплотнения.

Указанная цель достигается тем, что в сопряженных поверхностях в предлагаемом фильтре торцовая и боковые грани шторки выполнены зубчатыми, причем в торцовой части шторки выполнены соединенные между собой каналы аэрирования и камера компенсации расхода жидкости, соединенная с каналами, при этом отношение объемов камеры и каналов составляет 4,8-5,2:1, а отношение расстояния между каналами к высоте каналов составляет 2, 9-3,1:1,в боковой частйштррки выполнены соединенные между собой сливной канал и камера заполнения, разделенная поперечными перегородками на секции, имеющие отношение живых сечений к сечению сливного канала 9,7-10,3:1, и отношение высоты, секции к ее глубине составляет 1,9-2,1:1.

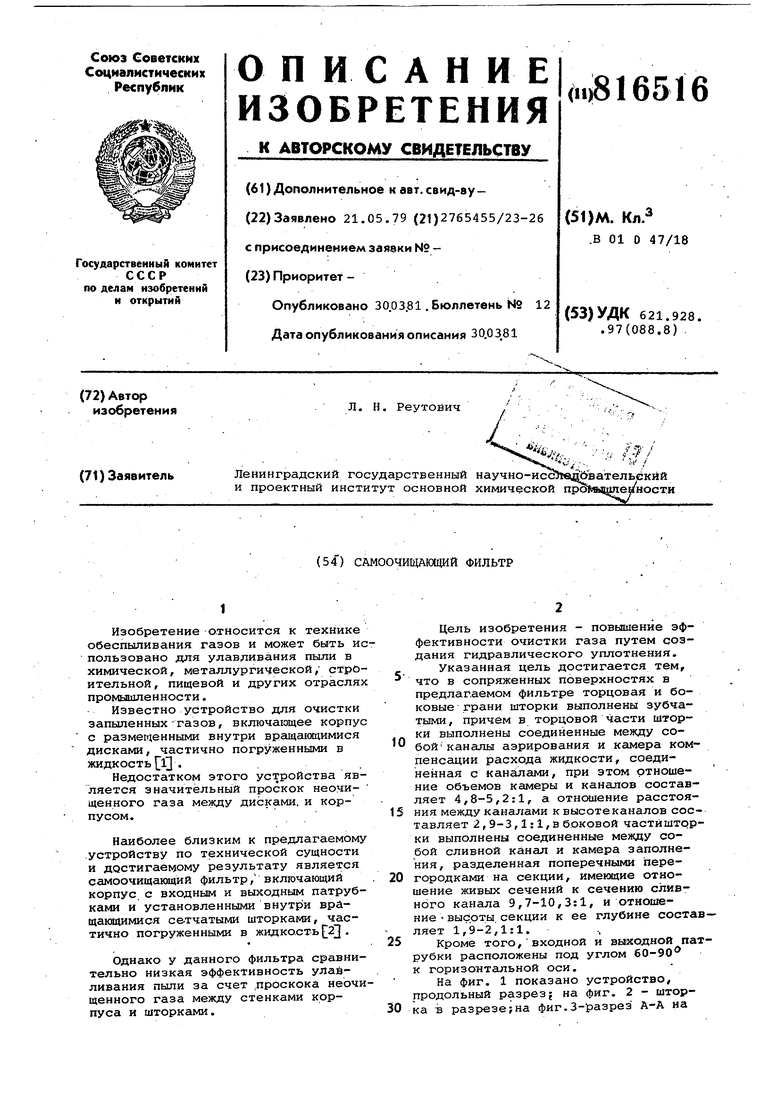

Кроме того, входной и выходной патрубки расположены под углом 60-90 к горизонтальной оси.

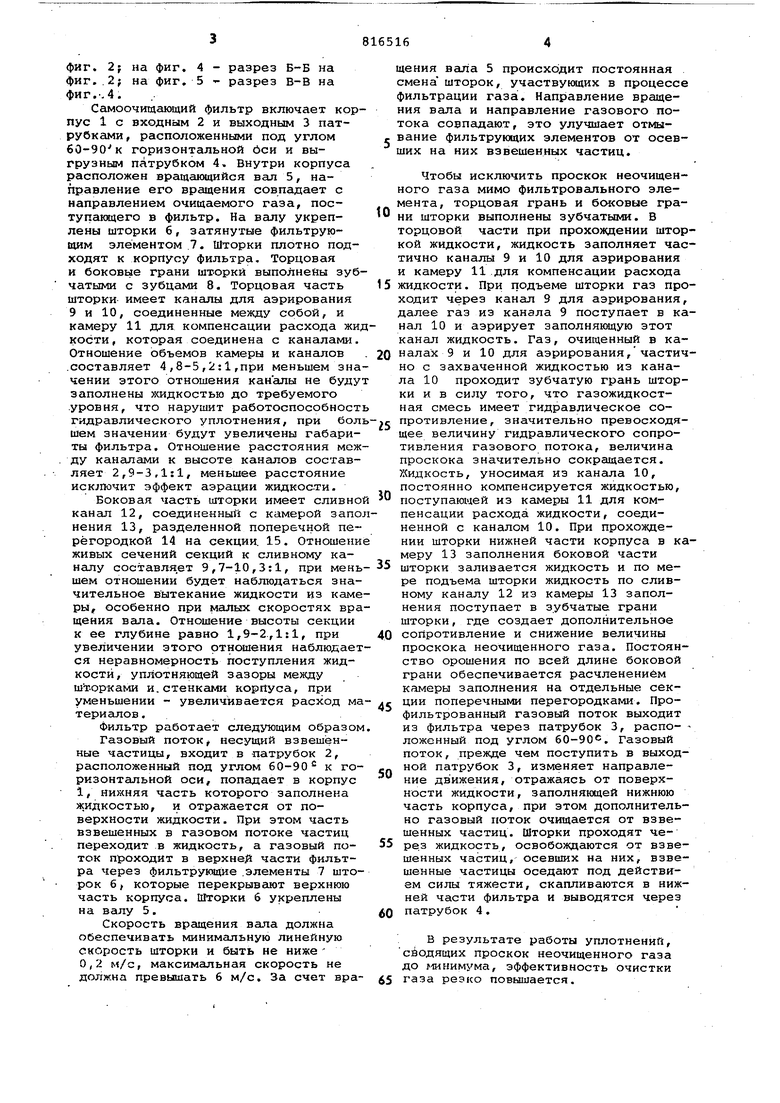

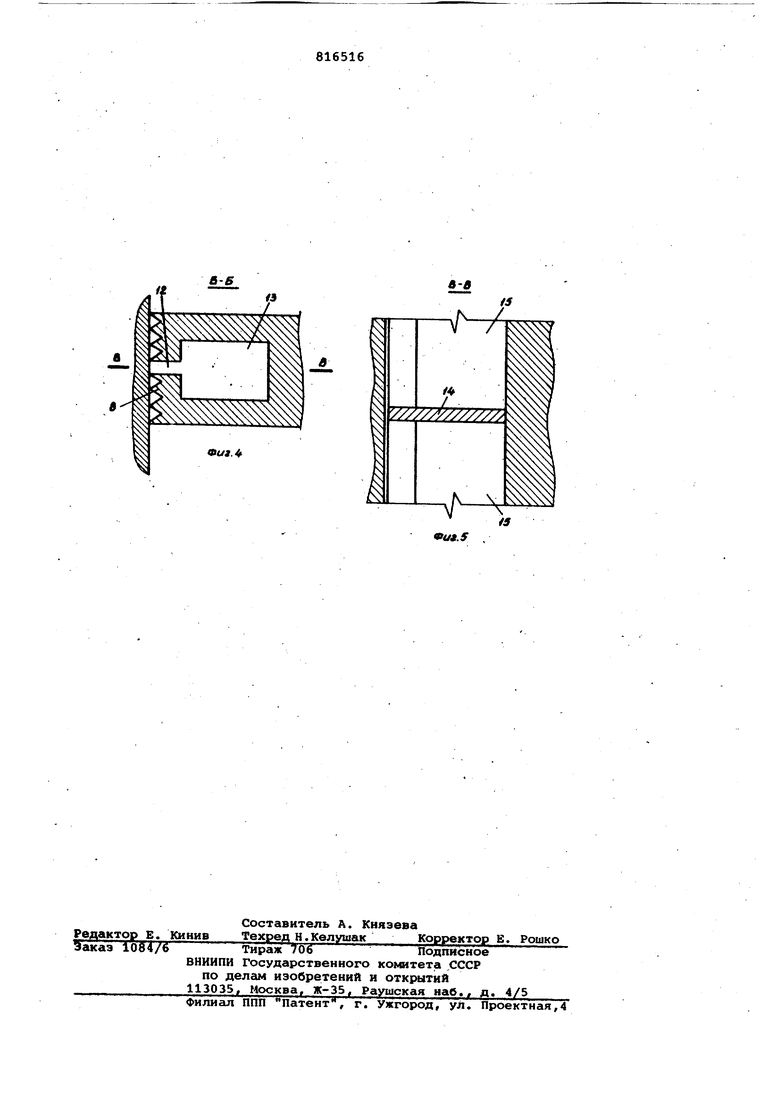

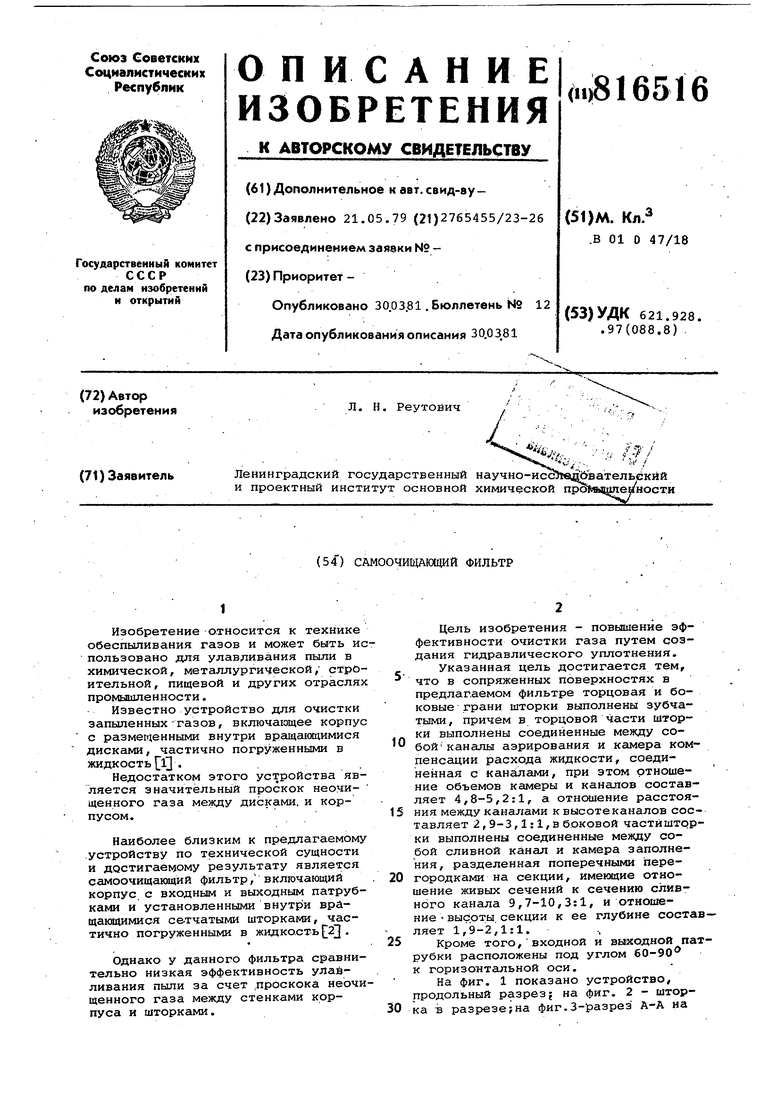

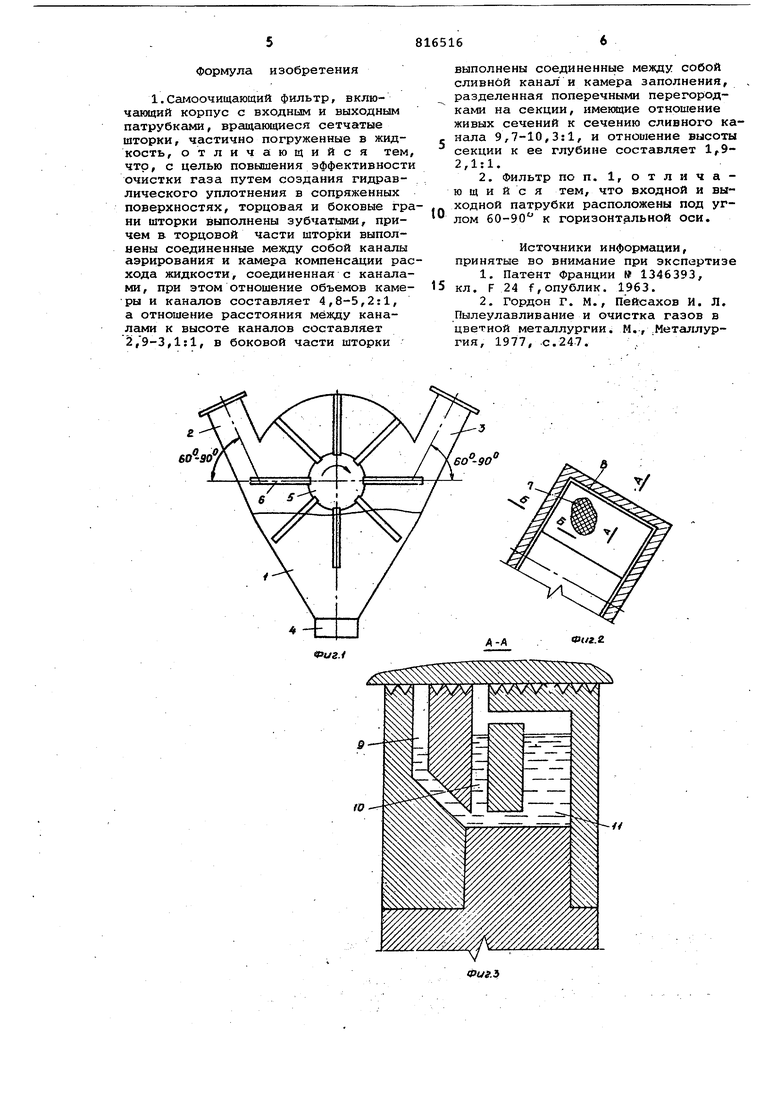

На фиг. 1 показано устройство, продольный разрез; на фиг. 2 - шторка в разрезеiна фиг.З-разрез А-А на

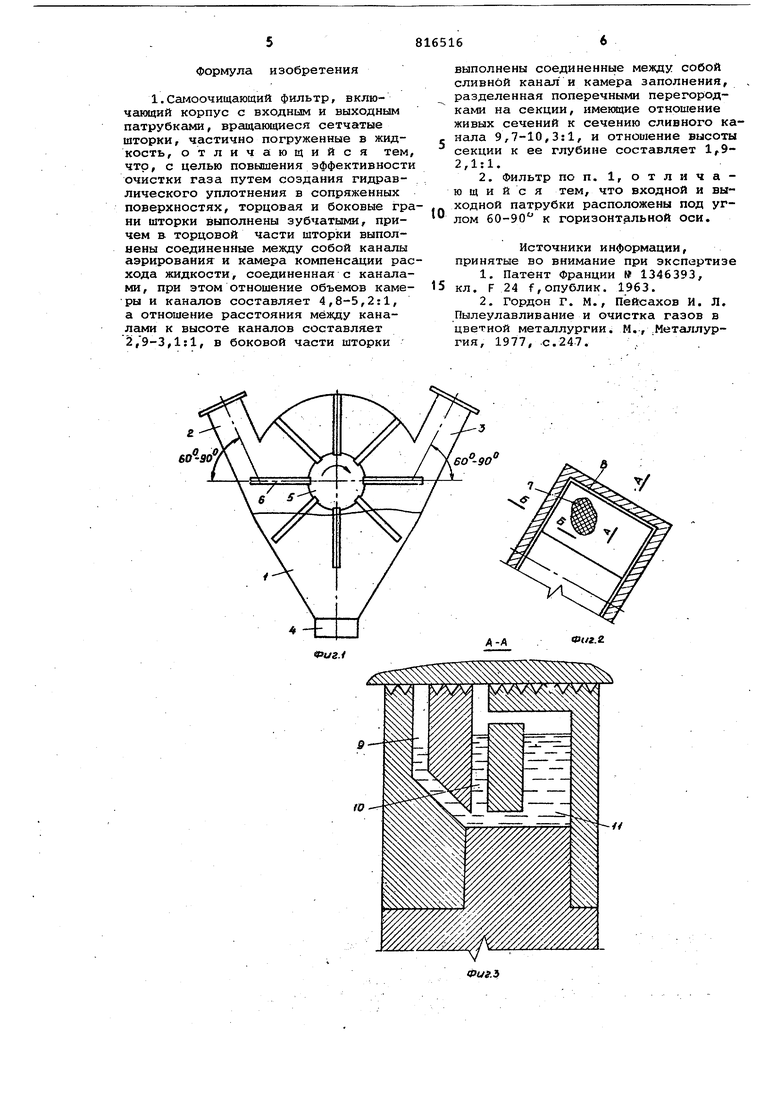

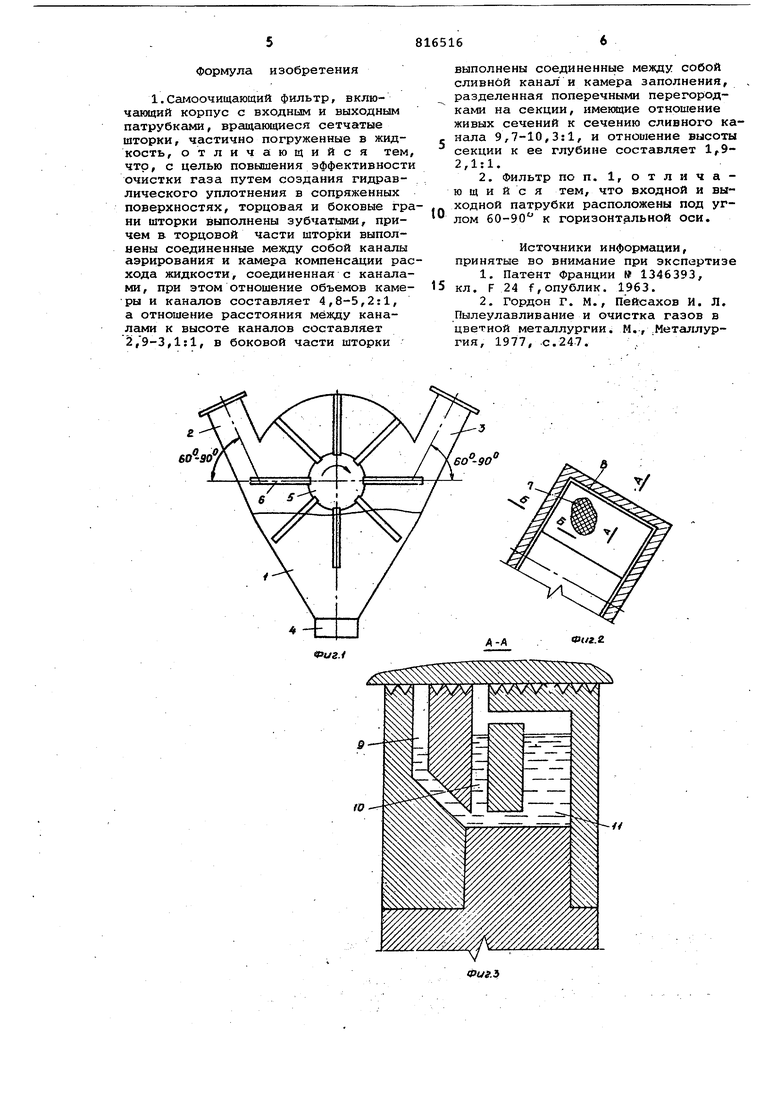

фиг. 2f на фиг. 4 - разрез Б-Б на фиг. 2; на фиг, 5 разрез Б-В на фиг.-. 4.

Самоочитдакндий фильтр включает корпус 1 с входным 2 и выходным 3 патрубками , расположенными под углом 60-90к горизонтальной беи и выгрузным патрубком 4. Внутри корпуса расположен вращающийся вал 5, направление его вращения совпадает с направлением очищаемого газа, поступающего в фильтр. На валу укреплены шторки 6, затянутые фильтрующим элементом 7. Шторки плотно подходят к корпусу фильтра. Торцовая и боковые грани шт-оркй выполнены зубчатыми с зубцами 8. Торцовая часть шторки имеет каналы для аэрирования 9 и 10, соединенные между собой, и камеру 11 для компенсации расхода жидкости, которая соединена с каналами. Отношение объемов камеры и каналов .составляет 4,8-5,2:1,при меньшем значении этого отношения каналы не буду заполнены жидкостью до требуемого .уровня, что нарушит работоспособност гидравлического уплотнения, при болшем значении будут увеличены габариты фильтра. Отношение расстояния между каналами к высоте каналов составляет 2,9-3,1:1, меньшее расстояние исюпочит эффект аэрации жидкости.

Боковая часть шторки имеет сливно канал 12, соединенный с камерой запонения 13, разделенной поперечной перегородкой 14 на секции. 15. Отношени живых сечений секций к сливному каналу составля ет 9,7-10,3:1, при меньшем отношении будет наблюдаться значительное вытекание жидкости из камеры, особенно при малых скоростях вращения вала. Отношение высоты секции к ее глубине равно 1,9-2.,1:1, при увеличении этого отношения наблюдается неравномерность поступления жидкости, уплотняющей зазоры между шт.орками и. стенками корпуса, при уменьшении - увеличивается расход материалов .

Фильтр работает следующим образом Газовый поток, несущий взвешенные частицы, входит в патрубок 2, расположенный под углом 60-90 к горизонтальной оси, попадает в корпус 1, нижняя часть которого заполнена ж.идкостью, и отражается от поверхности жидкости. При этом часть взвешенных в газовом потоке частиц переходит в жидкость, а газовый поток проходит в верхне- части фильтра через фильтрую1цие .элементы 7 шторок 6, которые перекрывеиот верхнюю часть корпуса. Шторки б укреплены на валу 5.

Скорость вращения вала должна обеспечивать минимальную линейную скорость шторки и быть не ниже 0,2 м/с, максимальная скорость не должна превышать 6 м/с. За счет вращения вала 5 происхЬдит постоянная смена шторок, участвувоцих в процессе фильтрации газа. Направление вращения вала и направление газового потока совпадают, это улучшает отмывание фильтрующих элементов от осевших на них взвешенных частиц.

Чтобы исключить проскок неочищенного газа мимо фильтровального элемента, торцовая грань и боковые грани шторки выполнены зубчатыми. В торцовой части при прохождении шторкой жидкости, жидкость заполняет частично каналы 9 и 10 для аэрирования и камеру 11 для компенсации расхода жидкости. При подъеме шторки газ проходит через канал 9 для аэрирования, далее газ из канала 9 поступает в канал 10 и аэрирует заполняющую этот канал жидкость. Газ, очищенный в каналах 9 и 10 для аэрирования,частично с захваченной жидкостью из канала 10 проходит зубчатую грань шторки и в силу того, что газожидкостная смесь имеет гидравлическое сопротивление, значительно превосходящее величину гидравлического сопротивления газового потока, величина проскока значительно сокращается. Жидкость, уносимая из канала 10, постоянно компенсируется жидкостью, поступающей из камеры 11 для компенсации расхода жидкости, соединенной с каналом 10. При прохождении шторки нижней части корпуса в камеру 13 заполнения боковой части шторки заливается жидкость и по мере подъема шторки жидкость по сливному каналу 12 из камеры 13 заполнения поступает в зубчатые грани шторки, где создает дополнительное сопротивление и снижение величины проскока неочищенного газа. Постоянство орошения по всей длине боковой грани обеспечивается расчленением камеры заполнения на отдельные секции поперечными перегородками. Профильтрованный газовый поток выходит из фильтра через патрубок 3, расположенный под углом 60-90. Газовый поток, прежде чем поступить в выходной патрубок 3, изменяет направление движения, отражаясь от поверхности жидкости, заполняющей нижнюю часть корпуса, при этом дополнительно газовый поток очищается от взвешенных частиц. Шторки проходят чере.з жидкость, освобождаются от взвешенных частиц, осевших на них, взвешенные частицы оседают под действием силы тяжести, скапливаются в нижней части фильтра и выводятся через патрубок 4.

в результате работы уплотнений, сводящих проскок неочищенного газа до минимума, эффективность очистки 65 газа реэ1со повышается.

Формула изобретения

выполнены соединенные между собой сливной канал и камера заполнения, разделенная поперечными перегородками на секции, имеккцие отношение живых сечений к сечению сливного канала 9,7-10,3:1, и отнои1ение высоты секции к ее глубине составляет 1л92,1:1.

Источники информации, принятые во внимание при экспертизе

1,Патент Франции 1346393, 15 кл. F 24 f,oпyблик. 1963.

2,Гордон Г. М., Пёйсахов И. Л. Пылеулавливание и очистка газов в цветной металлургии. М.,,Металлургия, 1977, -с.247. ,

б-е

f3

л-в

/л

/

/4

У///////7////7

лЛ

V

/5

Авторы

Даты

1981-03-30—Публикация

1979-05-21—Подача