Изобретение относится к области очистки газа от примесей, преимущественно от различного рода жидких сред, и может быть использовано для подготовки газа в газовой, газодобывающей, нефтяной, химической и других отраслях промышленности.

Известен (RU, патент 2147914, опубл. 27.04.2000) сепаратор для очистки газа, содержащий корпус с патрубками входа неочищенного газа, выхода газа и выхода жидкости, сепарационные элементы, расположенные на тарелке, оборудованной сливной трубой, в сепараторе установлен циклон, входное отверстие трубы входа газа которого смонтировано в полости патрубка входа неочищенного газа, а осевая зона соединена с концом трубы слива жидкости.

Недостатком такого сепаратора является низкая эффективность сепарации мелкодисперсных частиц жидкости, связанная с недостаточной поверхностью коалесценции, которая ограничена поверхностью центробежных сепарационных элементов.

Известен (RU, патент 2056135, опубл.) сепаратор для очистки газа, содержащий вертикальный корпус, входную камеру, расположенные последовательно по ходу газа ступень центробежной сепарации, включающую множество расположенных параллельно прямоточных циклонных элементов и ступень инерционного отделения, ступень инерционного отделения выполнена в виде тарелки с продольными окнами, снабженными наклонными козырьками, при этом инерционные сепарационные элементы установлены вертикально на тарелке, верхним концом примыкая к козырьку, при этом тарелка оборудована сливной трубой, конец которой соединен с емкостью сбора жидкости, а входная камера сепаратора снабжена закручивающим устройством.

Недостатками сепаратора являются малая эффективность очистки при больших факторах скорости в сепараторе, при которых сколесцированная на инерционных сепарационных элементах жидкость будет подхватываться газовым потоком и выноситься из сепаратора, а также невозможность работы сепаратора по очистке газа при низких температурах газа (t≤0°C), при которых происходит обледенение сепарационных элементов.

Известен также ((RU, патент 2253502, опубл. 20.06.2005) сепаратор для очистки газа от примесей, содержащий горизонтальный корпус с патрубками входа и выхода, вертикально установленное в корпусе опорное полотно с закрепленными на нем перегородками и центробежными элементами, в котором полость, образованная внутренней поверхностью корпуса, опорным полотном и центробежными элементами, разбита на секции перегородками, установленными между рядами центробежных элементов, причем длина каждой секции превышает длину центробежного элемента, при этом перегородка может быть выполнена с наклоном к горизонтальной плоскости сепаратора.

Недостатками конструкции известного сепаратора является недостаточная эффективность работы сепаратора вследствие горизонтального расположения центробежных элементов на вертикально расположенном опорном полотне, при котором под действием гравитационной силы создается несимметричность распределения отсепарированной жидкой фазы в ловушках центробежных элементов, что приводит к скоплению жидкости внизу ловушек. Кроме того, растекание отсепарированной жидкости по перегородкам, установленным между рядами центробежных элементов, приводит к попаданию жидкости в зону повышенных скоростей. Следствием этих недостатков является захват уже отсепарированной жидкости высокоскоростным потоком газа, и вторичный ее унос, который снижает эффективность очистки газа от примесей. При этом производительность сепаратора по газовой фазе ограничивается количеством центробежных элементов, распределенных по сечению аппарата.

Наиболее близким налогом разработанного устройства можно признать (RU, патент 2469771, опубл. 20.12.2012) сепаратор для очистки газа. Известный сепаратор содержит корпус с патрубками входа неочищенного газа, выхода очищенного газа и выхода жидкости и установленные в корпусе газораспределительное устройство и расположенную над ним фильтрующую секцию с прямоточными центробежными сепарационными элементами, причем каждый центробежный сепарационный элемент фильтрующей секции снабжен коалесцирующим патроном, выполненным в виде перфорированного каркаса, на боковой поверхности которого расположены чередующиеся дренажные и с увеличивающейся в радиальном направлении пористостью коалесцирующие слои нетканого материала, закрепленные снаружи металлической сеткой, при этом каждый коалесцирующий патрон установлен соосно под центробежным сепарационным элементом и сообщен с расположенным под фильтрующей секцией дренажным коллектором.

Недостатком известного сепаратора можно признать недостаточную эффективность чистки газа от жидкости и механических примесей.

Техническая проблема, решаемая с использованием разработанного устройства, состоит в расширении ассортимента средств очистки газов.

Технический результат, достигаемый при реализации разработанного устройства, состоит в повышении эффективности очистки газа от капельной жидкости при большом содержании жидкости в газовом потоке и больших значениях фактора скорости газового потока.

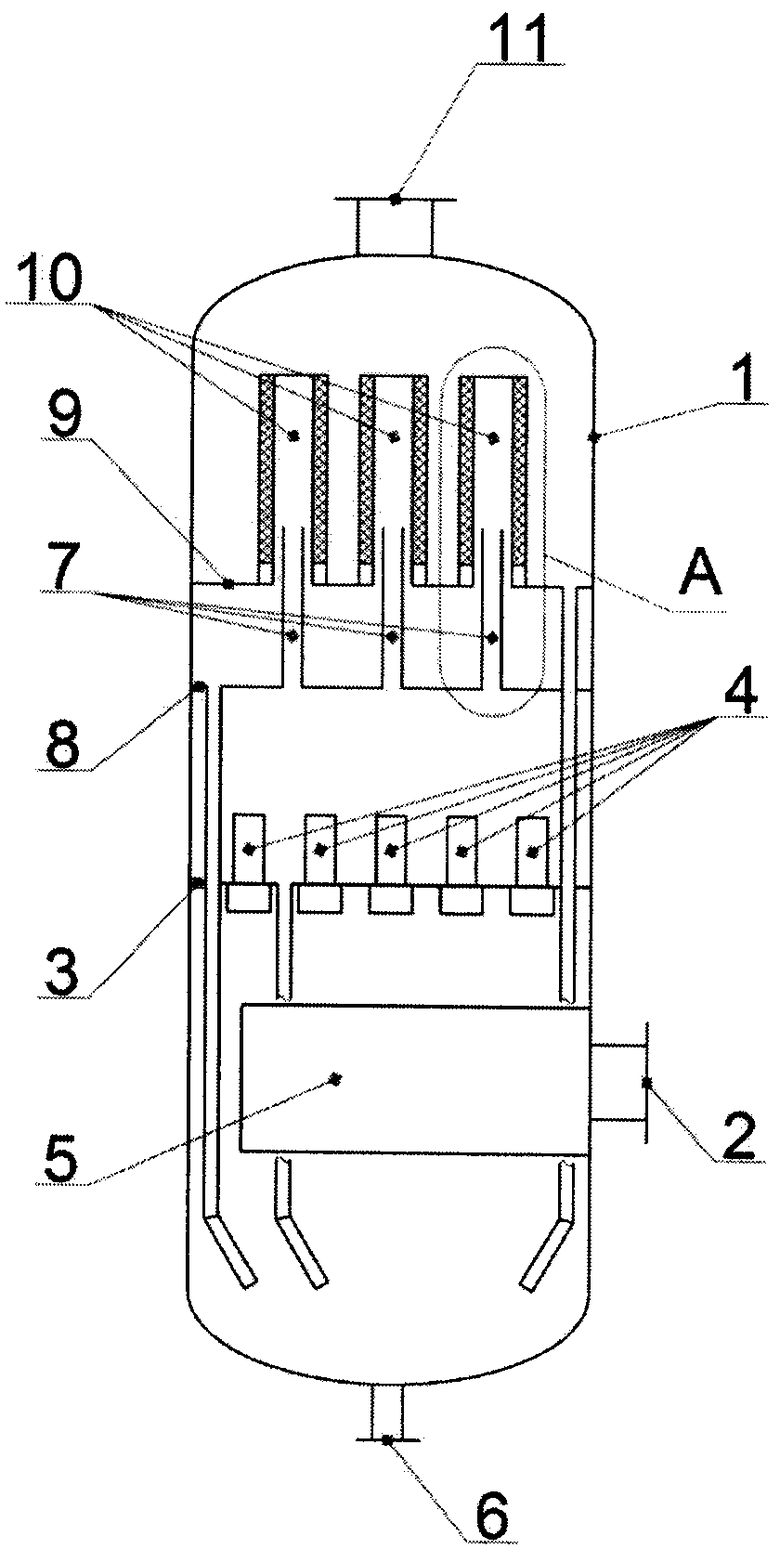

Для достижения указанного технического результата предложено использовать разработанный сепаратор для очистки газа, содержащий корпус с патрубком входа неочищенного газа, патрубком выхода очищенного газа и патрубком выхода жидкости и расположенные в корпусе газораспределительное устройство, над которым расположена тарелка с прямоточными центробежными сепарационными элементами. Над указанной тарелкой расположена комбинированная сепарационно-фильтрующая секция, выполненная в виде двух установленных одна над другой тарелок, верхняя из которых содержит коалесцирующие фильтрующие элементы, каждый из которых выполнен из чередующихся коалесцирующих и дренажных слоев фильтрующего материала, и сливные трубы для отвода жидкости, стекающей с наружной поверхности фильтрующих элементов, а нижняя тарелка содержит патрубки подачи газа непосредственно внутрь фильтрующих элементов верхней тарелки, причем патрубки подачи газа выполнены соосно с зазором относительно фильтрующих элементов для дополнительного отвода через кольцевой зазор, образованный внутренним диаметром фильтрующих элементов и наружным диаметром патрубков подачи газа в фильтрующие элементы, жидкости, стекающей с внутренней поверхности фильтрующих элементов, и сливные трубы для отвода этой жидкости.

В некоторых вариантах реализации разработанного устройства по меньшей мере, один коалесцирующий слой фильтрующих элементов выполнен из волокнисто-пористого политетрафторэтилена, который обладает высокими значениями гидрофобности и олеофобности.

Патрубок подачи газа в фильтрующий элемент предпочтительно выполнен в виде прямоточного центробежного сепарационного элемента. Это позволяет создать завихрение потока во внутренней полости фильтроэлемента, что увеличивает отделение жидкости с внутренней поверхности фильтроэлемента и соответственно снижает жидкостную нагрузку на слои фильтровального материала.

Конструкция сепаратора разработанной конструкции приведена на рисунке, при этом использованы следующие обозначения: корпус 1 сепаратора, патрубок входа неочищенного газа 2 корпуса сепаратора 1, тарелка 3 с прямоточными центробежными сепарационными элементами 4, патрубок 6 вывода отделенной жидкости, фильтрующие элементы 7, установленные на нижней тарелке 8, верхняя тарелка 9 фильтрующие элементы 10, установленные на верхней тарелке 9, патрубок 11 выхода очищенного газа.

Разработанное устройство работает следующим образом

Неочищенный газ через патрубок входа неочищенного газа 2 корпуса сепаратора 1 подают в газораспределительное устройство 5, в котором происходит первичная (грубая) очистка газового потока от механических примесей и частично от капельной жидкости, и который равномерно распределяет газовый поток по сечению сепаратора. Далее газовый поток поступает в установленную над газораспределительным устройством тарелку 3 с прямоточными центробежными сепарационными элементами 4. В центробежных элементах 4 за счет центробежных сил капли жидкости отделяются от газового потока. Отделившаяся жидкость по сливным трубам отводят в нижнюю часть сепаратора и выводят через патрубок 6. Далее поток газа, содержащий мелкодисперсную капельную жидкость и остаточные механические примеси, направляют в комбинированную фильтрующую секцию для окончательной очистки газа, где через патрубки ввода газа в фильтрующие элементы 7, расположенные на нижней тарелке 8, газ поступает на внутреннюю поверхность фильтрующих элементов 10, установленных на тарелке 9, и последовательно проходит через коалесцирующие и дренажные слои, при этом в коалесцирующих слоях происходит слияние капель содержащейся в газовом потоке жидкости, которая удерживается на поверхности фильтрующего материала за счет действия капиллярных сил. Скоалесцированная жидкость выносится газовым потоком в дренажные слои фильтрующих элементов с более высокой пористостью, действие капиллярных сил в дренажном слое резко снижается, и жидкость под действием гравитационных сил стекает на тарелку 9 и отводится в нижнюю часть сепаратора. Кроме этого, как установлено в результате экспериментов, от 30 до 70% отделяемой жидкости, в зависимости от ее состава и применяемых фильтрующих материалов, стекает вниз по внутренней поверхности фильтроэлемента. В разработанной конструкции сепаратора эта жидкость через зазор между патрубком подачи газа 7 и внутренней поверхностью фильтроэлемента 10 стекает на нижерасположенную тарелку 8 и через собственные сливные трубы также отводится в нижнюю часть сепаратора. При отсутствии тарелки 8 с патрубками ввода газа 7жидкость, стекающая по внутренней поверхности фильтроэлемента, вторично подхватывается газовым потоком и опять возвращается на внутреннюю поверхность фильтроэлемента, что приводит к возрастанию жидкостной нагрузки на фильтроэлемент, росту на нем перепада давления, увеличению содержания жидкости в дренажном слое и, как следствие, вторичному уносу газовым потоком капель жидкости с наружной поверхности фильтроэлемента в патрубок выхода очищенного газа 11.

Применение в качестве одного или нескольких коалесцентных слоев фильтроэлемента супергидрофобного/олеофобного волокнисто-пористого фторопласта позволяет значительно увеличить скорость коалесценции капель и соответственно повысить эффективность очистки газа от капельной жидкости при больших значениях фактора скорости газового потока.

Применение в качестве патрубка ввода газа прямоточного центробежного сепарационного элемента позволяет сепаратору осуществлять эффективную очистку газового потока при большом содержании жидкости (до 3,0 г/м3) на входе в комбинированную фильтрующую секцию.

Использование разработанного устройства позволяет повысить эффективности очистки газа от капельной жидкости при большом содержании жидкости в газовом потоке и больших значениях фактора скорости газового потока за счет использование дополнительно установленной тарелки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2469771C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2472570C1 |

| СЕПАРАТОР ДЛЯ ИССЛЕДОВАНИЯ СКВАЖИН | 2021 |

|

RU2761455C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2469770C1 |

| Элемент фильтрующий для тонкой очистки углеводородного газа от механических примесей и капельной жидкости | 2018 |

|

RU2673519C1 |

| Способ очистки газа от жидкости и примесей и устройство для его осуществления | 2016 |

|

RU2655361C2 |

| СЕПАРАТОР ДЛЯ ОСУШКИ ГАЗА | 2010 |

|

RU2446001C1 |

| СЕПАРАТОР ДЛЯ ОСУШКИ ГАЗА | 2004 |

|

RU2252813C1 |

| СЕПАРАТОР ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ ЮГАЗ.ЦГС | 2017 |

|

RU2666414C1 |

| Центробежный сепаратор | 2020 |

|

RU2755859C1 |

Изобретение относится к области очистки газа от примесей. Предложен сепаратор для очистки газа, содержащий корпус с патрубком входа неочищенного газа, патрубком выхода очищенного газа и патрубком выхода жидкости и расположенное в корпусе газораспределительное устройство, над которым расположена тарелка с прямоточными центробежными сепарационными элементами. Над указанной тарелкой расположена комбинированная сепарационно-фильтрующая секция, выполненная в виде двух установленных одна над другой тарелок, верхняя из которых содержит коалесцирующие фильтрующие элементы, каждый из которых выполнен из чередующихся коалесцирующих и дренажных слоев фильтрующего материала, и сливные трубы для отвода жидкости, стекающей с наружной поверхности фильтрующих элементов. Нижняя тарелка содержит патрубки подачи газа непосредственно внутрь фильтрующих элементов верхней тарелки, причем патрубки подачи газа выполнены соосно с зазором относительно фильтрующих элементов для дополнительного отвода через кольцевой зазор, образованный внутренним диаметром фильтрующих элементов и наружным диаметром патрубков подачи газа в фильтрующие элементы, жидкости, стекающей с внутренней поверхности фильтрующих элементов, и сливные трубы для отвода этой жидкости. Технический результат: повышение эффективности очистки газа от капельной жидкости. 2 з.п. ф-лы, 1 ил.

1. Сепаратор для очистки газа, содержащий корпус с патрубком входа неочищенного газа, патрубком выхода очищенного газа и патрубком выхода жидкости и расположенное в корпусе газораспределительное устройство, над которым расположена тарелка с прямоточными центробежными сепарационными элементами, отличающийся тем, что над указанной тарелкой расположена комбинированная сепарационно-фильтрующая секция, выполненная в виде двух установленных одна над другой тарелок, верхняя из которых содержит коалесцирующие фильтрующие элементы, каждый из которых выполнен из чередующихся коалесцирующих и дренажных слоев фильтрующего материала, и сливные трубы для отвода жидкости, стекающей с наружной поверхности фильтрующих элементов, а нижняя тарелка содержит патрубки подачи газа непосредственно внутрь фильтрующих элементов верхней тарелки, причем патрубки подачи газа выполнены соосно с зазором относительно фильтрующих элементов для дополнительного отвода через кольцевой зазор, образованный внутренним диаметром фильтрующих элементов и наружным диаметром патрубков подачи газа в фильтрующие элементы, жидкости, стекающей с внутренней поверхности фильтрующих элементов, и сливные трубы для отвода этой жидкости.

2. Сепаратор для очистки газа по п. 1, отличающийся тем, что по меньшей мере один коалесцирующий слой фильтрующих элементов выполнен из волокнисто-пористого политетрафторэтилена.

3. Сепаратор для очистки газа по п. 1, отличающийся тем, что патрубок подачи газа в фильтрующий элемент выполнен в виде прямоточного центробежного сепарационного элемента.

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2469771C1 |

| RU 2056135 C1, 20.03.1996 | |||

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2472570C1 |

| ГАЗОДИНАМИЧЕСКИЙ ВИХРЕВОЙ СЕПАРАТОР (ВАРИАНТЫ) | 2017 |

|

RU2659988C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ПРОЦЕССОВ МАССООБМЕНА МЕЖДУ ГАЗОМ И ЖИДКОСТЬЮ | 1997 |

|

RU2120327C1 |

| RU 87100 U1, 27.09.2009 | |||

| US 4566883 A1, 28.01.1986 | |||

| US 4767424 A1, 30.08.1988 | |||

| US 4629481 A1, 16.12.1986. | |||

Авторы

Даты

2020-08-07—Публикация

2019-07-23—Подача