(54) СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ . СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОН ПЕСЧАНЫЙ | 2014 |

|

RU2569947C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗОЛОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2526072C1 |

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА, БЕТОНА, РАСТВОРА, СУХОЙ СМЕСИ И ТАМПОНАЖНОГО МАТЕРИАЛА | 2000 |

|

RU2177459C1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР БЕТОНА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ (ВАРИАНТЫ) | 2007 |

|

RU2361833C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| Способ приготовления водной суспензии цемента | 1983 |

|

SU1593693A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ШТУЧНЫХ ИЗДЕЛИЙ ИЗ ОПИЛКОБЕТОНА С ДОБАВЛЕНИЕМ ЗОЛЫ-УНОСА | 2012 |

|

RU2570727C2 |

| ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ БЕТОНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2548623C2 |

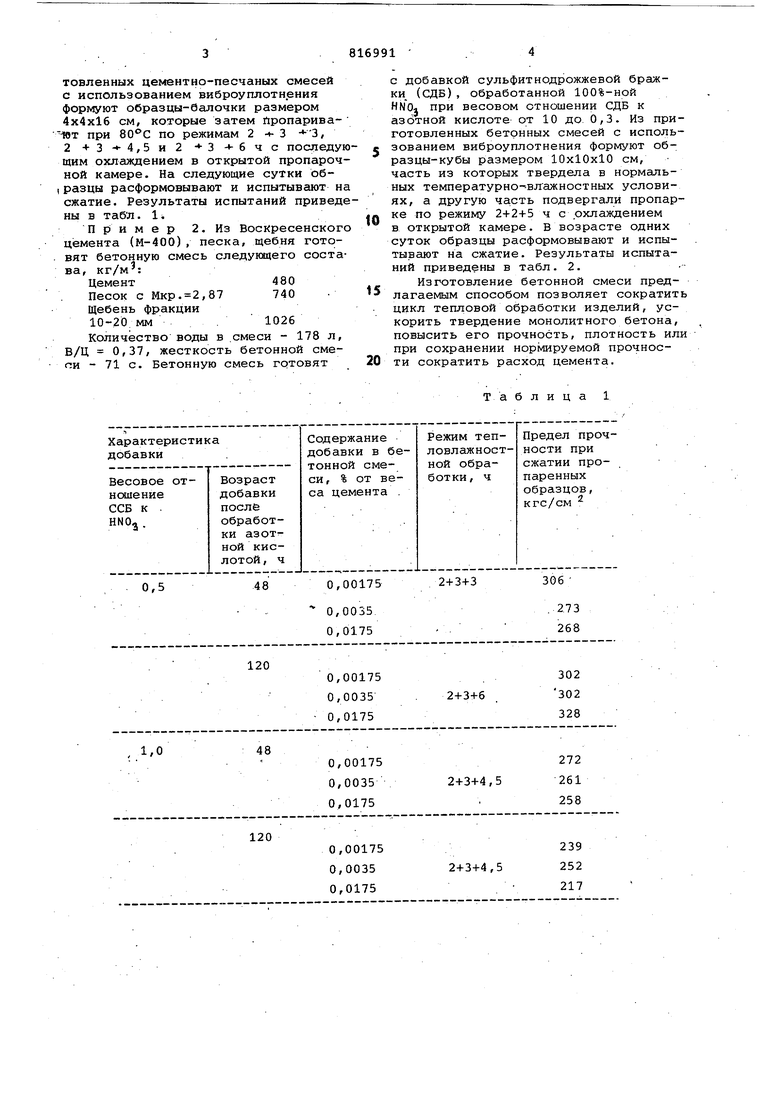

... .. . Изобретение, относится к производству строительных изделий, изготовленных на основе минеральных вяжущих веществ. Известен способ приготовления бетонной смеси путем смешения портланд цементаг заполнителя, воды и добавки лигиосульфонатов, обработанной азотной кислотой . Добавку сульфитноспиртовойбарды обрабатывают 8.12%-ным раствором азотной кислоты и вводят в бетонную смесь в крличестве 0,1-0,2% от веса цемента 1. Недостатком известного способа яв медленное начальное твердени бетонной смеси. . .) , . Цбль изобретения - ускорение твер дения бетонной смеси. Поставленная цель достигается те что в способе приготовления бетонно сиеси путем смешения портландцемента, заполнителя, воды и добавки лиг носульфонатов, обработанных азотной КИСЛОТОЙ, добавку лигносульфонатов обрабатывают 30-100% азотной кислотой Щ)и весовом отнсмиении лигносуль фонатов к азотной кислоте от 3 до 0,5 и вводят в бетонную смесь в количестве 0,0015-0,2% от веса цемента через 272 ч после обработки азотной кислотой. Эффективность ускоряющего действия добавки.возрастает с увеличением в цементе содержания алита и с уменьшением содержания алюминатной срставляквдей. При введении добавки в количестве О,,03-0,2% от веса цемента ускорение твердения бетона достигают при одновременном снижении водопотребности бетонной смеси за ; счет пластифицирующего эффекта добавки. Оптимальное количество добавки снижает водопотребность малоподвижных бетонных смесей на 10-14% при сохранении заданной подвижности смеси . . Пример 1. Из белгородского портландцемента (М-500), песка Академического карьера с фракцией 50,14 мм и воды готовят цементнопесчаную смесь с соотношением веса цемента к весу песка 1:3 и водоцементным отношением В/Ц - 0/3-5. В цементно-песчаную смесь вводят вместе с водой затворения добавку сульфитноспиртовой барды, обработанной 30%-ным раствором HNOj, при весовом отношении лигносульфонатов (ССБ) к азотной кислоте 1,0 и 0,5. Из приготовленных цементно-песчаных смесей с использованием виброуплотнения формуют образцы-балочки размером 4x4x16 см, которые затем ПропариваЮт при по режимам 2 -ь 3 3, 2 ,5и2 3-+-6ЧС последующим охлг1ждением в открытой пропарочной камере. На следующие сутки обIразцы расформовывают и испытывают на сжатие. Результаты испытаний приведены в табл. li

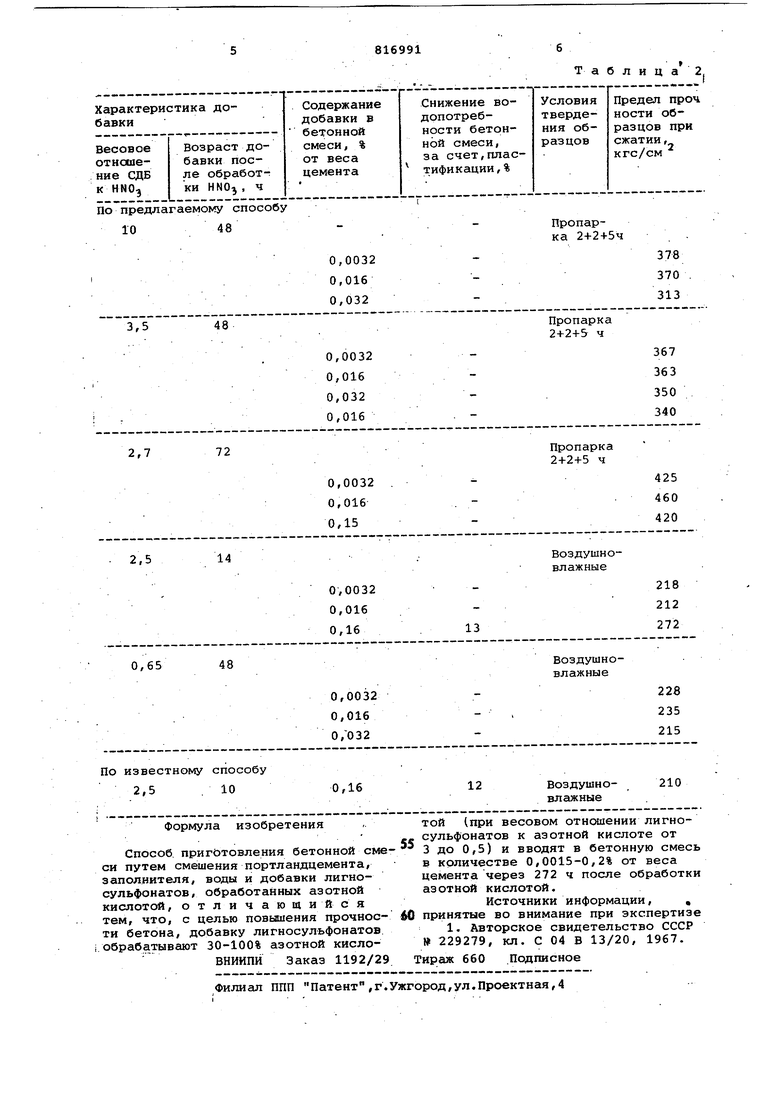

Пример 2. Из Воскресенского цемента (М-400), песка, щебня готовят бетонную смесь следующего состава,

Цемент480

Песок с Мкр.2,87 740 Щебень фракции 10-20 мм . 1026 Количество воды в .смеси - 178 л, В/Ц 0,37, жесткость бетонной смепи - 71 с. Бетонную смесь готовят

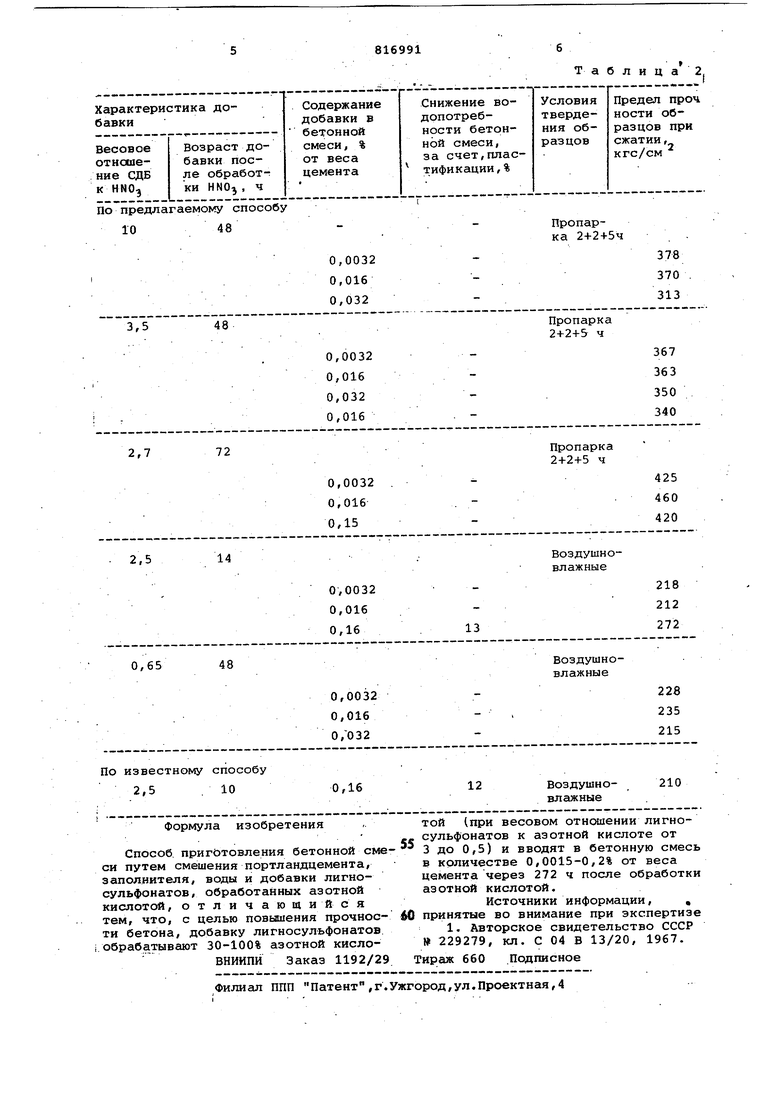

с добавкой сульфитнодрожжевой бражки (СДБ) , обработанной 100%-ной HNOj при весовом отношении СДБ к азбтной кислоте от 10 до 0,3. Из приготовленных бетонных смесей с использованием виброуплотнения формуют образцы-кубы размером 10x10x10 см, часть из которых твердела в нормальных температурно--влажностных условиях, а другую часть подвергали пропарке по режиму 2+2+5 ч с охлаждением в открытой камере. В возрасте одних суток образцы расформовывают и испытывают на сжатие. Результаты испытаний приведены в табл . 2.

Изготовление бетонной смеси предлагаемым способом позволяет сократить цикл тепловой обработки изделий, ускорить твердение монолитного бетона, повысить его прочность, плотность или при сохранении нормируемой прочности сократить расход цемента.

Таблица 1

По предлагаемому способу

Т а б л и Ц а 2.

Авторы

Даты

1981-03-30—Публикация

1979-06-13—Подача