Изобретение относится к коллоидной химии, предназначено для получения дисперсных систем и может быть использовано в приготовлении различных продуктов типа паст, растворов, суспензий и змульсий. изготавливаемых в химической, нефтяной, пищевой, фармацевтической промышлен- ностях и других отраслях народного хозяйства, в частности при изготовлении структурированных дисперсных систем с тиксотропными свойствами.

Известен способ приготовления суспензии путем интенсивного перемешивания взвеси, например цемента с водой, лопастной мешалкой со скоростью вращения, вызывающей кавитацию (1J.

Способ направлен на получение гомогенной дисперсной системы (раствора) без диспергирования частиц твердой фазы, а развитие локальной кавитации на отдельных участках вpaщaющeJйcя лопасти не приводит к обновлению поверхностного слоя частиц, так как не создает объемно-напряженного состояния всей системы и, следовательно, не обеспечивает повышения адсорбционной активности суспензии, что является недостатком известного способа.

Известен способ получения суспензии путем вибротурбулизации взвеси твердых частиц при дополнительном вибровоздействии с частотой 240-400 Гц 2.

Способ направлен на измельчение и истирание твердых частиц взвеси и не обеспечивает получения высокоактивных суспензий при кратковременной поверхно-. стной обработке частиц.

Наиболее близким к изобретению является способ получения цементной суспензии, включающий суспендирование твердых частиц в пульсирующем турбулентном потоке жидкости с добавкой поверхностно-активного вещества, которую

сл ю

Сл

о ю

СА)

применяют дял понижения вязкости ЕЮДЫ, предотвращения коагуляции измельчаемых твердых частиц.

В процессе турбулизации непрерывный поток суспензии подвергают периодически замедленному и ускоренному движению в специальных соплах с переменным живым сечением 3.

Общим недостатком известных способов является направленность процесса д|/гспергирования твердых частиц преимущественно путем дробления и раздавливания, что с повышением степени дисперсности обусловливает повышенную водопотребность приготавливаемых на их основе структурированных систем, которая отрицательно сказывается на показателях качества и физико-технических свойствах конечного продукта. Кроме того, известные способы диспергирования не обеспечивают изготовление суспензий с высоким зффек- том адсорбционной пластификации и повышенной гидравлической активности.

Цель изобретения - повышение прочности бетона за счет увеличения эффекта адсорбционной пластификации.

Поставленная цель достигается тем, что на реакционный объем, в котором готовят смесь цемента, воды и водного раствора сульфитно-дрожжевой барды, накладывают волновые колебания с частотой 600-850 Гц. Весовое соотношение цемента и воды со- . ставляет от 1:1 до 1:1,5. Кроме того, сульфитно-дрожжевую барду вводят из расчета 1,5-2 г сухого вещества на литр цер/гентной суспензии.

Способ осуществляют следующим об-- разом.

Готовят, например цементную суспензию, используемую для получения структурированной дисперсной системы с тиксотропными свойствами - бетонной смеси удобоукладываемостью 30 с, которая предназначена для изготовления высокопрочных бетонов марок 500-700 в кгс/см на сжатие. Готовят суспензию при соотношении по весу цемента (портландцемент М500) и воды с соотношением Т:Ж 1:1, что соответствует Нлотности 1,5 г/см, при этом в 1 л суспензии содержится 750 г цемента удельной плотностью 3,1 г/см и 750 мл воды плотностью 1,0 г/см . В качестве пластификатора используют сульфитно-доож- жевую бражку, которую вводят в суспензию в виде водного раствора плотностью 1,06 (по ареометру) из расчета 2,0 г сухого вещества (остатка) на 1 л цементной суспензии. При снижении концентрации твердой фазы до Т:Ж 1:1,5 добавку пластификатора уменьшают до 1,5 г/л суспензии.

Для обработки суспензии пластификатором применяют аппарат с волновой камерой, который позволяет создавать интенсивную турбулизацию движущегося

потока суспензии и накладывать на него волновые колебания с различной циклической частотой при регулировании объемной скорости поступательного движения выходящего из аппарата в расходную емкость

0 потока суспензии, которую прокачивают в замкнутом, рециркуляционном цикле.

Суспензию объемом 240-250 л заливают в расходную емкость, включают аппарат с волновой камерой, с помощью которой

5 осуществляют наложение на турбулентный поток волновые колебания с циклической частотой, например, 700 Гц.

По истечении 5-7 мин обработки суспензию используют вместо воды для затво0 рения бетонной смеси состава по весовому содержанию цемент, песох и щебень Ц:П:Щ - 1:1,1:2,5 до получения заданной удобоук- ладываемости 30 с. При этом в бетонную смесь с раствором суспензии вводится око5 ло 25 мас.% цемента, остальная часть цемента, т.е. около 75 мас.% используют в сухом виде.

Пример 1. Готовят цементную суспензию состава Т:Ж 1:1 с добавкой СДБ в

0 количестве 2 г/л, которую обрабатывают при частоте волновых колебаний 600 Гц. При затвореним бетонной смеси расход суспензии 185 л, что соответствует В/Ц 0,26 9 бетоне, характеризуемом прочностью

5 980 кгс/см и объемной массой 2500 кг/м. Пример 2. Готовят цементную суспензию по примеру 1, но с обработкой при частоте волновых колебаний 700 Гц. При расходе суспензии 185 л получен бетон с

0 В/Ц 0,26 прочностью 1030 кгс/см и объемной массой 2500 кг/м .

Пример 3. Готовят цементную суспензию по примеру 1, но с обработкой при частоте волновых колебаний 800 Гц. При

5 расходе суспензии 185 л получен бетон с В/Ц 0,26 прочностью 990 кгс/см и объемной массой 250 кг/м .

Пример 4. Готовят цементную суспензию по примеру 1, но с обработкой при

0 частоте волновых колебаний 850 Гц. При расходе суспензии 205 л получен бетон с В/Ц 0,28 прочностью 880 кгс/см и объемной массой 2480 кг/м .

П р и м е р 5. Готовят цементную суспен5 .зию по примеру 1, но с добавкой СДБ в количестве 1,5 г/л . Получен бетон с В/Ц 0,26 прочностью 970 кгс/см и объемной массой 2500 кг/см.

П р и м е р 6. Готовят цементную суспензию по примеру 1, но с соотношением

Т:Ж 1:1.25, Получен бетон с В/Ц 0,26 прочностью 985 кгс/см и объемной массой 2490 кг/м

Пример 7. Готовят цементную суспензию по примеру 1, но с соотношением 5 Т:Ж 1:1,5, Получен бетон с В/Ц 0,26 прочностью 930 кгс/см и обьемной массой 2485 кг/м.

Пример 8. Готовят цементную суспензию по примеру 1, но с обработкой при 10 частоте волновых колебаний 575 Гц. При расходе суспензии 205 л получен бетон с В/Ц 0.28 прочностью 860 кгс/см и обьемной массой 2480 кг/м .

Пример 9. Готовят цементную сус- 15 пензию по примеру 1, но с обработкой при частоте волновых колебаний 550 Гц, При расходе суспензии 220 л получен бетон с В/Ц 0.30 прочностью 840 кгс/см и объемной массой 2475 кг/м.20

Пример 10, Готовят цементную суспензию по примеру 1, но с добавкой СДБ в количестве 2.5 г/л. Получен бетон с В/Ц 0,26 прочностью 980 кгс/см и объемной массой 2500 кг/м,. С дальнейшим увеличе- 25 нием расхода вводимой добавки прочность бетона не возрастает.

Эффект адсорбционной пластификации оценивают по показателю водоцементного отношения В/Ц в бетоне и количественно - 30 по расходу суспензии (в том числе и воды), необходимому для получения бетонной смеси удобоукладываемостью 30 с.

Степень коллоидации оценивали качественно по продолжительности полного 35 осаждения взвеси частиц суспензии в гравитационном поле до образования установившегося слоя осветленной воды (в мерном цилиндре емкость 250 мл).

Положительный эффект оценивали по 40 показателям свойств конечного продукта - прочности и объемной массе бетона в образцах 10x10x10 см (28 сут нормального твердения),

С учетом принятого состава бетонной 45 смеси и вводимого количества цемента при затворении суспензией неизменный расход сырьевых материалов на 1 м бето.ча составил: 540 кг портландцемента М500, 570 кг песка кварцевого с Мкр 2.3 и 1250 кг щеб- 50 ня гранитйого фракции 10-20 мм.

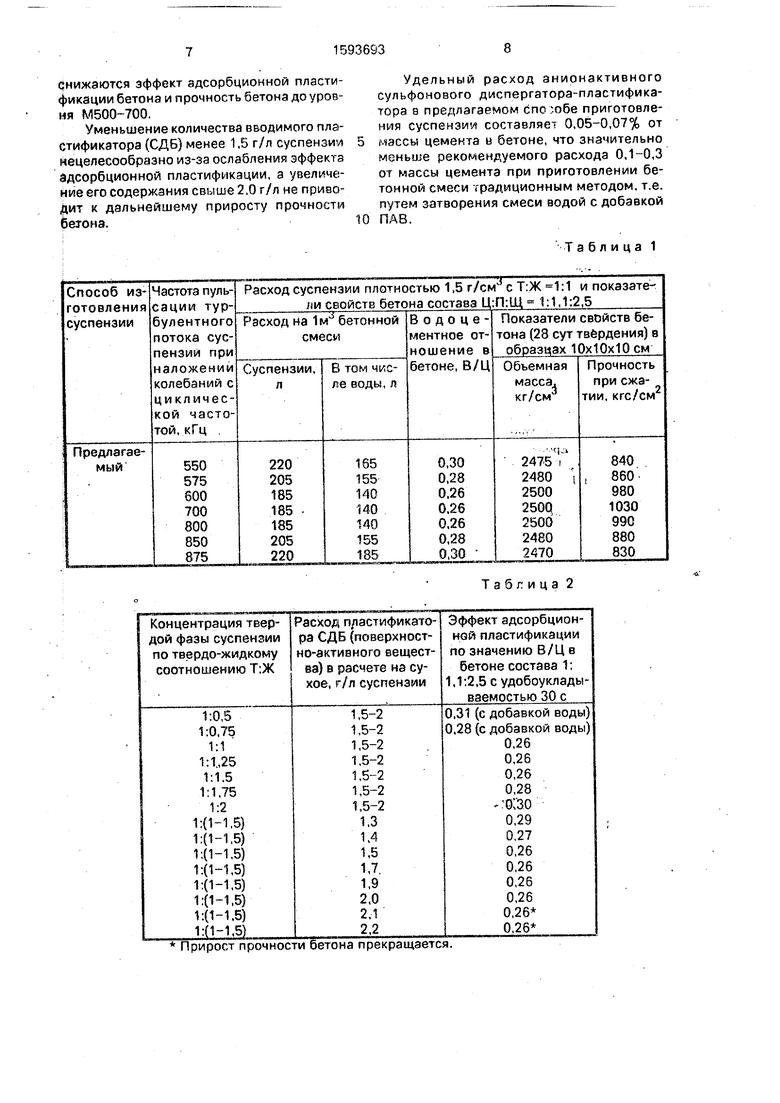

Результаты испытаний способа приготовления водной суспензии цемента приведены в табл, 1 и 2.

Из представленных таблиц следует, что 55 предлагаемый способ приготовления суспензии обеспечивает наибольший эффект, адсорбционной пластификации цементной успензии, применяемой для затворения и пластификации бетонной смеси, что подтверждается резким снижением о бетоне водоцементного отношения В/Ц до 0,26. с возрастанием при этом доли коллоидной составляющей (образуе|.1ой в основном за счет обнажения поверхности цементных частиц) обеспечивается достижение высокой прочности бетона (до 980-1030 кгс/см) на сжатие в образцах 10х 10х 10 см и увеличение его объемной массы до 2500 кг/м .

Обусловленная процессом гидратации продолжительность осаждения взвеси частиц цемента в обработанной суспензии составляет 12-15 ч (из необработанной суспензии процесс осаждения частиц заканчивается через 15-20 мин), что является следствием образования коллоидной составляющей с размерами частиц в десятые- тысячные доли микрон, которые о результате обработки пластификатором обусловливают не только повышение устойчивости цементной суспензии с дальнейшим развитием пластифицирующего эффекта, но и повышенную гидравлическую активность обнаженных частиц, заметно влияющих на прирост прочности бетона.

Обработка суспензии пластификатором (СДБ) в количестве 1,5-2 г/л обеспечивает наибольший эффект адсорбционной пластификации при увеличен и поверхностной активности частиц на частотах пульсации волновых колебаний в диапазоне 600- 850 Гц, что в результате наложения на обрабатываемую систему (турбулентный поток суспензии) интерферентных волн вызывает явление резонанса с развитием объемной гидродинамической кавитации, благоприятна влияющей на интенсификацию процесса суспендирования твердых частиц с коллои- дацией.

Увеличение частоты волновых колебаний с выходом за 1000 Гц нецелесообразно, так как возникает опасность разрыва частиц цемента с резким снижением эффекта обнажения их поверхности, а уменьшение частоты менее 600 Гц приводит к ослаблению гидродинамической кавитации, что в конечном итоге ухудшает свойства готового продукта (марка бетона снижается до 500-700 вместо достигнутого уровня марок 900-1000 по прочности в кг/см.

При увеличении концентрации твердой фазы усложняется технология приготовления и использования суспензии из-за возра- стания вязкости сверх допустимой величины (0.003 н с/м), что вызывает необходимость введения в бетонную смесь дополнительного количества воды для перемешивания и смачивания смеси материалов (цемента, песка, щебня). А с умень- Л-уением концентрации твердой фазы

Снижаются эффект адсорбционной пластификации бетона и прочность бетона до уровня М500-700.

Уменьшение количества вводимого пластификатора (СДБ) менее 1,5 г/л суспензии мецелесообразно из-за ослабления эффекта адсорбционной пластификации, а увеличе- мие его содержания свыше 2.0 г/л не приводит к дальнейшему приросту прочности бетона.

0

Удельный расход анионактивного сульфонового диспергатора-пластифика- тора в предлагаемом способе приготовления суспензии составляет 0,05-0,07% от массы цемента ы бетоне, что значительно меньше рекомендуемого расхода 0,1-0,3 от массы цемента при приготовлении бетонной смеси традиционным методом, т.е. путем затворения смеси водой с добавкой ПАВ.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкобетонных изделий | 1985 |

|

SU1337371A1 |

| БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2235075C2 |

| СПОСОБ АКТИВАЦИИ ВОДЫ ЗАТВОРЕНИЯ БЕТОННОЙ СМЕСИ | 2013 |

|

RU2533516C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2239615C2 |

| ВОДНАЯ СУСПЕНЗИЯ НА ОСНОВЕ ГИДРАВЛИЧЕСКОГО СВЯЗУЮЩЕГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2416579C2 |

| Способ модифицирования бетона комплексной добавкой, включающей гидротермальные наночастицы SiO и многослойные углеродные нанотрубки | 2020 |

|

RU2750497C1 |

| Способ получения высоконаполненных материалов | 1977 |

|

SU681869A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2012 |

|

RU2496748C1 |

| РАСШИРЯЮЩАЯ ДОБАВКА, ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С УКАЗАННОЙ ДОБАВКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2211194C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2213844C1 |

Изобретение относится к коллоидной химии, предназначено для получения дисперсных систем и может быть использовано в приготовлении различных продуктов типа паст, растворов, суспензий и эмульсий, изготавливаемых в химической, нефтяной, пищевой, фармацевтической промышленностях и других отраслях народного хозяйства, в частности при изготовлении структурированных дисперсных систем с тиксотропными свойствами. С целью повышения прочности бетона за счет увеличения эффекта адсорбционной пластификации, на реакционный объем накладывают волновые колебания с частотой 600-850 Гц, при этом массовое соотношение цемента и воды составляет от 1 до 1,0:1,5. Сульфитно-дрожжевую барду вводят из расчета 1,5-2,0 г сухого вещества на 1 л цементной суспензии. 1 з.п. ф-лы.

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| , (54X57) 1.СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНОЙ СУСПЕНЗИИ ЦЕМЕНТА для получения бетона путем смешения в реакционном объеме цемента, воды и аодного раствора сульфитно-дрожжевой барды, отличающийся тем | |||

| что | |||

| с целью повышения прочности бетона за счет увеличения эффекта адсорбционной пластификации,.на реакционный объем накладывают волновые колебания с частотой 600-850 Гц | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ по п | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-09-23—Публикация

1983-01-31—Подача