Изобретение относится к термической обработке металлов и сплавов в частности к средам для их закалки По основному авт..св. № 591520 известна закалочная среда, содержа щая сульфитную спиртовую барду, каль цинированную соду и воду при определенном соотношении компонентов 11 Недостаток известной закалочной среды заключается и том, что по мере использования происходит испарение с поверхности среды воды, при этом объем среды уменьшается, а концентра ция входящих в нее компонентов увелйчивается, свойства среды изменяютс4, ухудшается ее охлаждающая способность, что приводит к снижению качества термообработки (уменьшение твердости изделий), Цель изобретения - предотвращение изменения состава в процессе эксплуатации . Поставленная цель достигается тем что известная закалочная среда состоящая .из сульфитной спиртовой бар ды,- соды кальцинированной и воды, д полнительно содержит минеральное масло, при следующем соотношении, вес.%: . I2 Сульфитная спиртовая барда .5,0-15,0 Сода кальцинированная0,2-2,0 . Масло минеральное 0,3-2,0 Вода Остальное В качестве минерального масла закалочная среда содержит масло индустриальное 20. Введение масла в водный раствор приводит к образованию на поверхности тонкой масляной пленки, препятствующей естественному испарению воды. В результате этого концентрация веществ в водном растворе и охлаждающая способность среды сохраняются в течение более длительного времени, что способствует сохранению качества термической обработки. Проверку предлагаемой закалочной среды произведено в лабораторных условиях, для чего приготавливают водный раствор закалочной среды, имеющей концентрацию: сульфитной спиртовой барды 8,0%, соды кальцинированной 1,0%, вода - остальное. Для исследования берут 6 объемов водного раствора известной среды .ив каждый из них добавляют минеральное масло

индустриальное 20 в количестве 0,1; 0,3; 0,5; 1,0; 2,0 и .

Каждую закалочную среду используют для термической обработки э течение 20 дней. Установлено, что пленка масла на поверхности закалочной среды образуется при введении его в количестве до 0,3%. Однако при этом наблюдается нарушение сплошности пленки и повышенное испарение воды . из раствора. .Увеличение количества масла повышает время использования среды, так как объем ее практически не изменяется со временем и сохраняется исходная концентрация суль фитной спиртовой барды.

Оптимальным количеством минерального иасла в растворе является 2,0%, при добавлении большего количества

происходит дымление масла при введении в среду нагретых изделий. Кроме того, повышенный расход масла снижает экономические показатели предлагаемой среды для закалки.

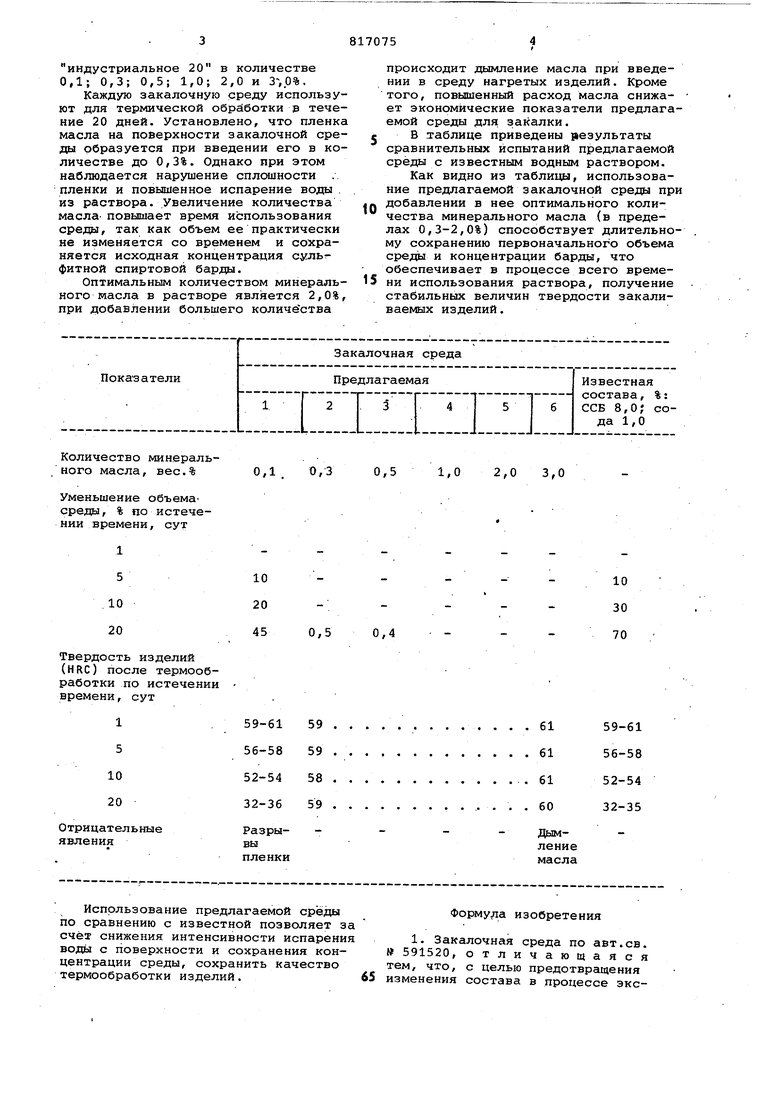

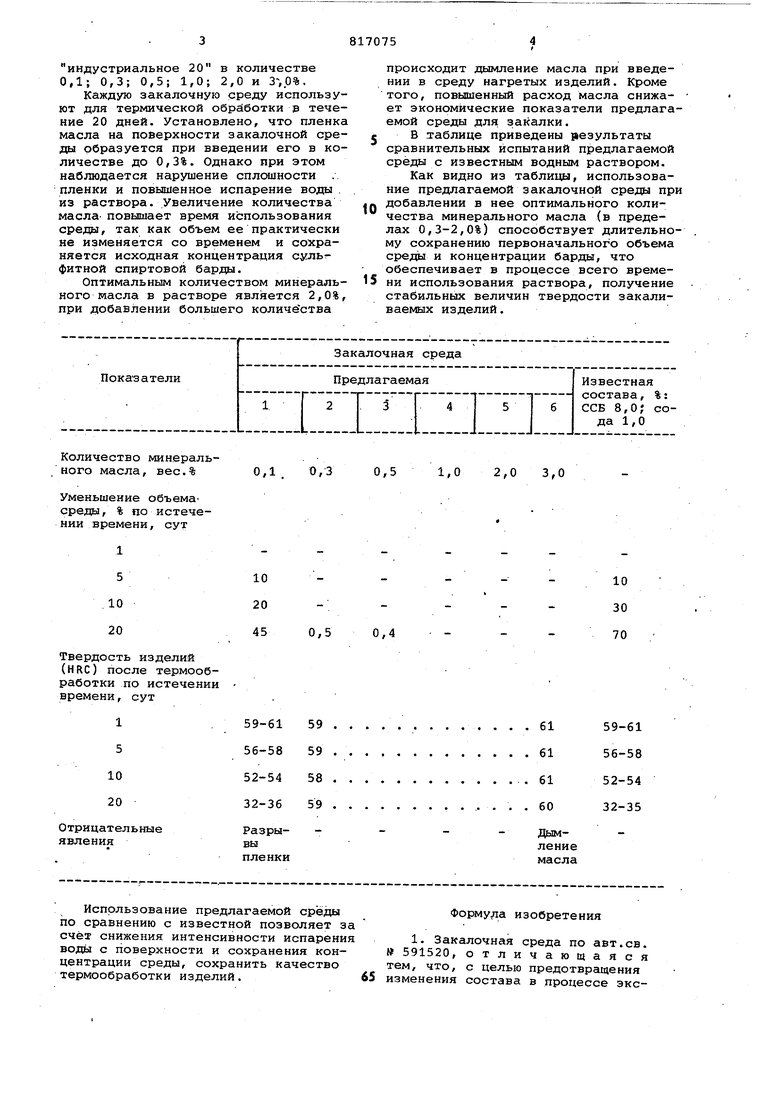

В таблице приведены результаты сравнительных испытаний предлагаемой среды с известным водным раствором.

Как видно из таблицы, использование предлагаемой закалочной среды при добавлении в нее оптимального количества минерального масла (в пределах 0,3-2,0%) способствует длительному сохранению первоначального объема среда и концентрации барды, что обеспечивает в процессе всего времени использования раствора, получение стабильных величин твердости закаливаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Среда для закалки металлов и сплавов | 1976 |

|

SU591520A1 |

| Закалочная среда | 1982 |

|

SU1077931A1 |

| Закалочная среда | 1982 |

|

SU1118695A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОЙ СТАЛИ | 1988 |

|

SU1584385A1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ОХЛАЖДЕНИЯ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2440424C1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1997 |

|

RU2134186C1 |

| ЗАКАЛОЧНАЯ СРЕДА | 2007 |

|

RU2403292C2 |

| СОСТАВ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1997 |

|

RU2117562C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2313505C1 |

Количество минераль0,1 . 0,3 0,5 ного масла, вес.% Уменьшение объемасреды, % по истечении времени, сут 10 20 45 0,5 0,4 Твердость изделий (HRC) после термообработки по истечении времени, сут

Использование предлагаемой среды по сравнению с известной позволяет за счёт снижения интенсивности испарения воды с поверхности и сохранения концентрации среды, сохранить качество термообработки изделий,

10 30 70

Форму.па изобретения

Авторы

Даты

1981-03-30—Публикация

1979-06-05—Подача