Изобретение относится к термической обработке металлов при нагреве токами высокой частоты и может быть использовано, в частности, при закалке режущих кромок пальцев кормоуборочных машин из литой графитизированной стали.

Целью изобретения является увеличение производительности процесса, повышение износостойкости режущих кромок и снижение трещинообразования.

Способ индукционной термической обработки изделий из графитизированной стали включает нагрев режущих кромок со скоростью 350-2000оС/с до закалочных температур 1150-1250оС и охлаждение со скоростью 350-450оС/с.

Особенностью предложенного способа является то, что закалочное охлаждение со скоростью 350-450оС/с осуществляют путем отвода тепла в сердцевину изделия.

Выбранный диапазон параметров закалки обеспечивает условия, при которых зерна аустенита не успевают вырасти и укрупнить микроструктуру закаленного металла, межграфитные перемычки подплавляются за счет высокого градиента температур в наиболее тонких участках микроструктуры (особенность нагрева ТВЧ) и их растрескивание становится невозможным, сами графитные включения более полно растворяются и в условиях температур выше 1150оС образуют участки ледебурита, окаймленные пластичной эвтектической оболочкой.

Известно, что количество мартенсита в структуре закаленного слоя прямо влияет на уровень закалочных искажений, поэтому перевод некоторой части мартенсита в ледебурит, с одной стороны, снижает возможность возникновения микротрещин, а это дает возможность отмены отпуска, с другой стороны, структура мартенсита с вкраплениями ледебурита подобна структурам твердых сплавов, износостойкость которых выше, чем мартенситных структур.

Таким образом, высокая скорость процесса термообработки, получение бездефектных с точки зрения трещинообразования структур с высокими показателями твердости и износостойкости, отмена отпуска изделий обеспечивают достижение цели изобретения при использовании предлагаемого способа термообработки.

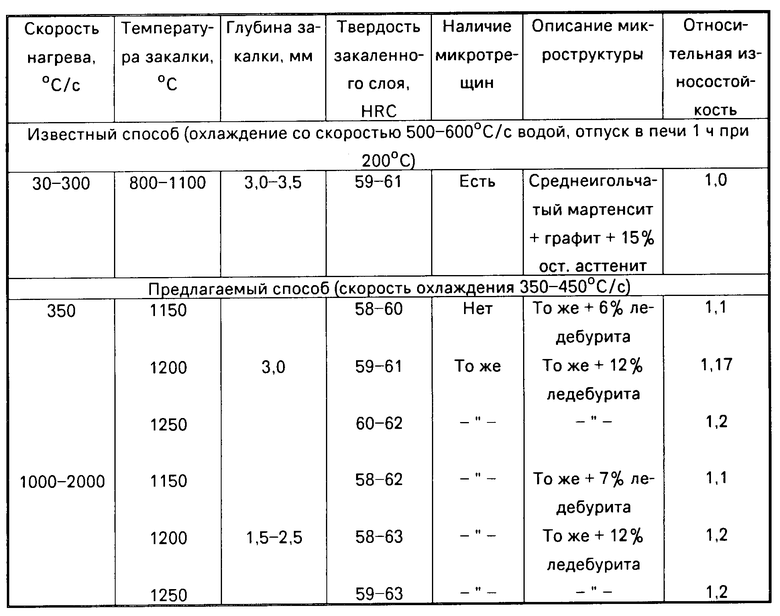

В лабораторных условиях проводили термообработку режущих кромок двойных пальцев из графитизированной стали марки 125 С2РЛ ТУ 105-2-791-82 следующего состава, углерод 1,2-1,3; кремний 1,42-1,65; марганец 0,4-0,7, железо остальное. После отливки в подогретые керамические формы и предварительной печной термообработки для получения структуры перлита с графитом режущие кромки закаливания при нагреве ТВЧ для обеспечения требований чертежа: твердость в пределах HRC 58-61, глубина закалки более 1,5 мм. Нагрев режущих кромок осуществляли в индукторе высокочастотной установки ЛЗ-107 (частота тока 66 кГц). Охлаждение с целью закалки вели в средах с различной закаливающей способностью: воде, водном растворе сульфитной спиртовой барды, масле, в сердцевину изделия. Температуру нагрева и охлаждения фиксировали путем записи на ленточной диаграмме электронного автоматического потенциометра типа ЭПП-09МЗ. В таблице приведены результаты экспериментов и сравнительные данные по закалке известным способом.

Из таблицы следует, что скорости охлаждения (500-600оС/с) во всем исследованном диапазоне скоростей и температуре нагрева не обеспечивают получения закаленного слоя без трещин. Снижение скорости охлаждения до 300оС/с не способствует достижению требуемой твердости, а скорости охлаждения с районе 200оС/с не закаливают металл до твердости выше HRC 50.

При скорости нагрева 300оС/с после закалки обеспечивается получение бездефектного слоя в диапазоне температур закалки 1100-1300оС, однако твердость недостаточна, не соответствует требованиям.

При закалке с 1300оС на режущих кромках имеются следы местного подплавления, что недопустимо в связи с затуплением кромки.

Устойчивое образование ледебуритных включений в микроструктуре закаленного слоя происходит в диапазоне температур нагрева 1150-1250оС, что ведет к увеличению износостойкости режущих кромок.

Скорости нагрева выше 2000оС/с при закалке не способствуют получению закаленного слоя необходимой толщины, которая снижается за допустимые пределы (менее 1,5 мм).

Оптимальный диапазон скоростей нагрева 350-2000оС/с, а температур закалки 1150-1250оС, которые обеспечивают получение скоростей охлаждения в сердцевину изделия в пределах 350-450оС/с.

Аналогичные скорости охлаждения получали при закалке пальцев в водном растворе сульфитной спиртовой барды концентрации 20-22% (плотность 1,036-1,040 г/см3). Однако приготовление искусственной среды, ее контроль, использование устройств для подачи на кромки, затраты времени на проведение охлаждения снижают положительный эффект по сравнению с процессом закалки путем отвода тепла в сердцевину изделия.

Практически технологический процесс закалки при использовании предлагаемого способа выглядит следующим образом: нагрев режущих кромок со скоростью 400-500оС/с до температуры 1200оС и охлаждение на спокойном воздухе. В связи с получением закаленного слоя со структурой мартенсита с вкраплениями ледебурита (до 12% объема) и снижением уровня закалочных искажений отпуск изделий не проводится.

Предлагаемый способ термической обработки пальцев из графитизированной стали позволяет в десятки раз повысить производительность процесса по сравнению с известным, обеспечить получение закаленного слоя без микротрещин более высокой износостойкости (на 17-20%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ВАКУУМЕ | 2006 |

|

RU2324001C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| Способ термической обработки стали | 1982 |

|

SU1133306A1 |

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 2007 |

|

RU2370549C2 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| БАЗИСНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ПИЛЬНЫХ ПОЛОТЕН ДЛЯ ДИСКОВЫХ ПИЛ, ОТРЕЗНЫХ ДИСКОВ, ЛЕСОПИЛЬНОГО ИНСТРУМЕНТА, А ТАКЖЕ РЕЖУЩИХ И ШАБРОВОЧНЫХ УСТРОЙСТВ | 1996 |

|

RU2127174C1 |

Изобретение относится к термической обработке металлов с нагревом токами высокой частоты и может быть использовано, в частности, при закалке пальцев кормоуборочных машин из литой графитизированной стали. Цель изобретения увеличение производительности процесса, повышение износостойкости режущих кромок и снижение трещинообразования. Способ заключается в индукционном нагреве режущих кромок пальцев со скоростью 350 2000°С/с до 1150 1250°С и охлаждении со скоростью 350 450°С/с путем отвода тепла в сердцевину изделия. Данный способ позволяет получить структуру мартенсита с вкраплениями ледебурита, которая не требует последующего отпуска и обладает высокой износостойкостью. 1 з.п. ф лы, 1 табл.

| Тракторы и сельскохозяйственные машины, 1986, N 4, с.42-43. |

Авторы

Даты

1995-07-25—Публикация

1988-09-20—Подача