(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ПРОЦЕССА ОБЖИГА ГОРНОХИМИЧЕСКОГО СЫРЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса обжига горнохимического сырья | 1981 |

|

SU987348A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА ГОРНОХИМИЧЕСКОГО СЫРЬЯ | 1970 |

|

SU270690A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2015 |

|

RU2593396C1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014944A1 |

| Способ обжига железорудных окатышей | 1982 |

|

SU1062286A1 |

| Способ термической обработки горнохимического сырья | 1971 |

|

SU449528A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛЬНОГО АГЛОПОРИТОВОГО ГРАВИЯ | 2009 |

|

RU2423330C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА КЛИНКЕРА | 1992 |

|

RU2035679C1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| Способ окускования хромитовых руд | 1992 |

|

SU1836457A3 |

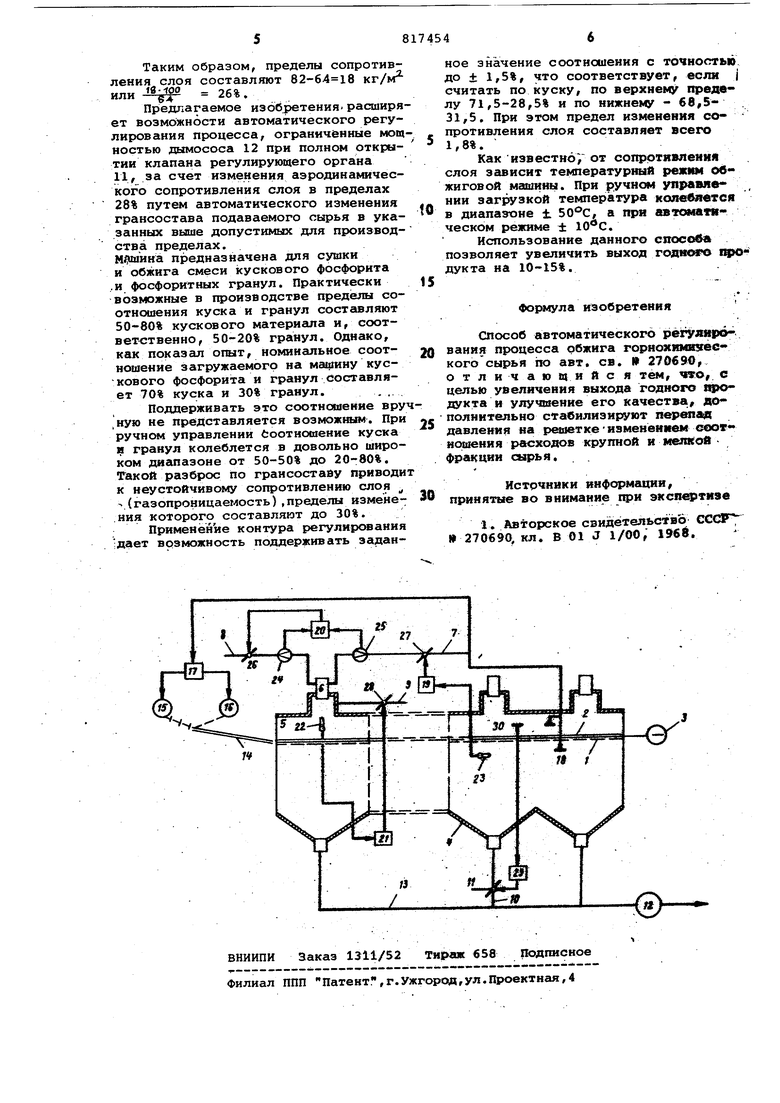

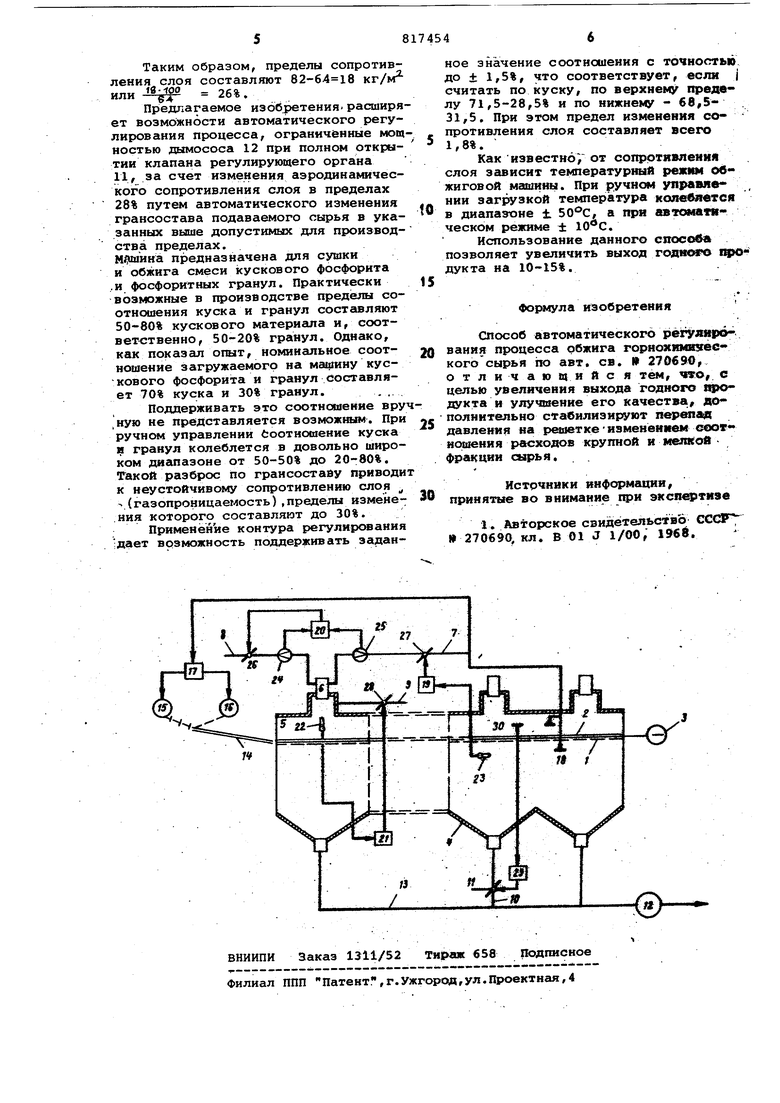

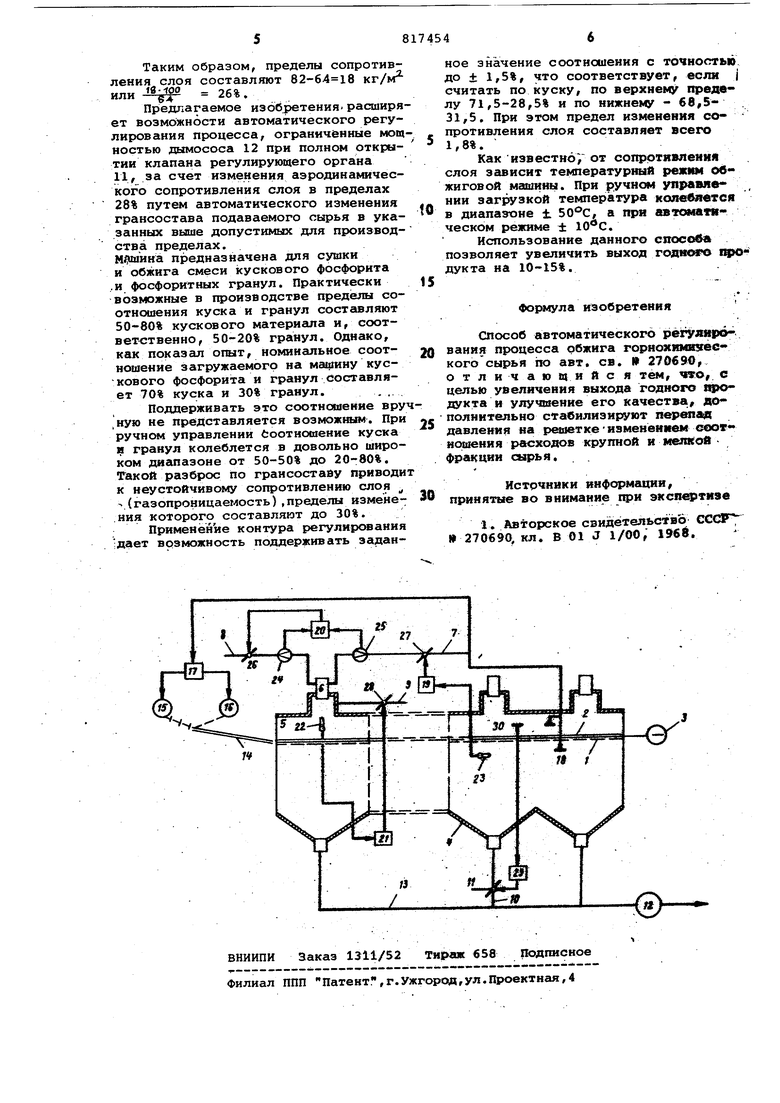

Изобретение относится к способам регулирования процесса обжига и спекания материалов на движущейся металлической решетке или ленте обжиговой машины в частности, к способам регулирования обжига фосфоритов, и може быть использовано в химической и металлургической промлипеиности. По основному авт. св. 270690 известен способ регулирования процес са обжига горнохимического сырья, например,фосфорита, поддержания соотношения расходов топливаи первичного воздуха воздействием на подачу последнего и поддержания вакуум режима под решеткой в зависимости от давления газа над решеткой изменением расхода отходящнх газов с дополнительным регулированием температуры газов под решеткой, изменением ра хода топлива в камеру сгорания и тем пературы газов над решеткой, изменением расхода топлива в KcUitepy: сгсфания и температу{Ж1 газов над решеткой изменением расхода вторичного возДуха в камеру сгорания fl. Недостаток зтого способа заключается в том, что регулирование процесса обжига путем поддержания температуры газов под решеткой измененйем расхода топлива в топочную камеру и изменением вакуум-режима под , решеткой по давлению газа над слоем ограничивает возможности регулирования температурного режима в средних и нижних горизонтах слоя обрабатываемого сырья. В условиях значительных колебаний газопроводноети слоя сырья в связи с низкой теплопроводностью, материала и его выссжим аэродинамическим сопротивлением, зависящими от влажности и гранулометрического состава сырья, изменение .температуры над решеткой сказывается на температуре материала в средних и нижних горизонтах слоя лишь в незначительной степени, а давление газа над слоем не является достаточно характерным показателем степени разряжения под слоем сырья. Достижение необходимых для процесса обжига температур в средних и нижних горизонтах слоя саирья зависят, как показала практика, не только от температуры газов над слоем обрабатываемого сырья, но и от скорости фильтрации газов через этот слой. Известный способ регулирования процесса обжига не обеспечивает возможности поддержания необходимой скорости фильтрации газов сквозь слой обрабатываемого сырья вне завискмости от аэродинамического сопротивления последнего, что приводит к нарушению требуемого температурного режима в србд;них и, в ,особенности, в горизонтах слоя сырЬя, и, в результате этого, снижению степени декарбонизации и выхода годного продукта. Цель изобретения - увеличение вы хода годного продукта и улучи ение е .качества. Поставленная цель достигается т ;ЧТо дополнительно стабилизируют пере пад давления на решетке изменением соотношении я расходов крупной и мелкой фракции сырья кускового материала. На чертеже представлена схема автоматического регулирования процесса обжига горнохимического сырья по данному способу на конвейерной машине в производстве желтого фосфора. На движущейся конвейерной решетк 1 расгсгожен слой обжигаемого фосфорита 2. Под решеткой с электроприродом 3 расположены вакуум-камеры 4. Над решеткой установлена футерованная рабочая камера 5, в своде которой расположены шахтные топочные устройства с горелками 6, трубопрсводами для подвода газообразного топ лива 7, первичного воздуха 8 и вторичного воздуха 9. Газопровод 10 от вакуум-камеры, снабженной регулирующим органом 11, объединен с дымососо 12 в общий коллектор 13. Для подачи на решетку загружаемого сырья 14 определенного гранулометрического состава, имеются дозирующие устройст ва 15 и 16 крупной (кускового фосфо рита) и., мелкой фракции сырья (мелких гранул) , связанные-, с регулятором-соотношения сырья 17 и с датчиками Перепада давления 18 на решетке. Дп регулирования температуры над и под решеткой, установлены регуляторл то лива 19, соотношение топливо-воздух 20 и температуры газов над ре шеткой 21 регуляторы 19 и 21 соединены с измерителями температуры 22 23 соответственно, а регулятор 20 с измерителями 24 и 25 расхода перв ного воздуха и топлива, кроме того, регуляторы соединены с регулирующими органами 26, 27 и 28. Регулятор разряжения 29 соединен с регулирующим органом 11 и датчиком 30. Процесс регулирования осуществл ется следующим образом. При изменении температуры под решеткой 1 по импульсу измерителя температуры 23 регулятор 1Э воздействует на регулирующий орган 27, из Меняя подачу топлива 7 в шахтное то почное устройстве с горелками 6. По изменению расхода топлива ре.лятор соотношения топливо-воздух 20 регулирующим органом 26 изменяет в заданном соотношении расход первичного воздуха 8 по импульсам от измерителей 24 и 25. При изменении давления иад решеткой по импульсу датчика 30 регулятор 29 воздей.ствует на регулирующий орган 11, изменяя разрежение под решеткой и восстанавливает заданный вакуумрежим. При нарушении заданного вакуумрежима под решеткой из-за снижения газонепроницаемости слоя 2 по импульсу от датчика 18 регулятор соотношения сырья 17, через дозирующие устройства 15 и 16 изменяет гранулометрический состав загружаемого сырья, а значит и сопротивление слоя, стабилизируя разряжение в вакуум-камерах 4« Температуру над решеткой, измеряемую измерителем температуры 22, стабилизируют регулятором 21. который воздействует через регулирующий орган 28 на поток вторичного воздуха 9. Аналогичным образом процесс обжига в средних и нижних горизонтах слоя может оптимизироваться на других ва-г куум-камерах, если регулирование осуществляется в каждой камере отдельно. Пример . Предлагаемлй способ может быть осуществлен на машине обжига фосфорита ОП-1-83/115 в производстве желтого фосфора . Машина предназначена для сушки и обжига сме.си кускового фосфорита и фосфорных гранул. Номинсшьное соотношение загружаемого на машину кускового фосфорита и гранул составляет; 70% кусков и 30% гранул. Практически возможные в производстве пределы этого соотношения составляют 50-80% кускового материала и соответственно 50-20% гранул. Основные параметры процесса: средний объем газа (при средней те.г/тературе в зоне обжига равной ) 124000 рабочая площадь решетки в зоне обжига 29,76 м средний удельный вес газа в слое обжигаемого материала 0,388 кг/м; высота слоя материала 450 мм; удельная плотность фосфорита 2,9 т/мЗ; насыпная плотность фосфорита 1,45 температура газов на выходе из слоя 340С;. температура газов на выходе в слой 800 С. При указанных параметрах процесса -по данным проведенных предварительных расчетов потери нгшора за счет аэродинамического сопротивления слоя при номинальном соотношении куско/вого материала и гранул составляет 75 кг/м При соотношении кускового материала и гранул 50% и 50% потеря напора в слое составляет 64 кг/м, а при соотношении кускового материала и гранул 20% и 80% он составляет 82 . Таким образом, пределы сопротивления слоя составляют 82-64 18 кг/м или - 26%. Предлагаемое из66ретения расширя ет возможности автоматического регулирования процесса, ограниченные мощ ностью дымососа 12 при полном открытии клапана регулирующего органа 11, за счет изменения аэродинамического сопротивления слоя в пределах 28% путем автоматического изменения грансостава подаваемого сырья в указанных выше допустимых для производства пределах. предназначена для сушки и обзкига смеси кускового фосфорита ,и фосфоритных гранул. Практически возможные в производстве пределы соотношения куска и гранул составляют 50-80% кускового материала и, соответственно, 50-20% гранул. Однако, как показал опыт, номинальное соотношение загружаемого на машину кускового фосфорита и гранул составляет 70% куска и 30% гранул. ... Поддерживать это соотношение вру ,ную не представляется возможным. При ручном управлении Соотношение куска и гранул колеблется в довольно широком диапазоне от 50-50% до 20-80%. Такой разброс по грансоставу приводи к неустойчивому сопротивлению слоя (газопроницаемость).пределы изменения которого составляют до 30%. Применёние контура регулирования дает возможность поддерживать заданное значение соотношения с точностью до ± 1,5%, что соответствует, если j считать по куску, по верхнему пределу 71,5-28,5% и по нижнему - 68,531,5. При этом предел изменения со- противления слоя составляет всего 1,8%. Как известно; от сопротивлений слоя зависит температурный режим обжиговой машины. При ручном уп1 аш1внии загрузкой температура копебяется в диапазоне ±. , а при автоматическом режиме ± . Использование данного спосова позволяет увеличить выход гоянофо nqpo дукта на 10-15%.. Формула изобретения Способ автоматического регулирования процесса обжига горнохимивтеского сырья по авт. св. И 270690, отличающийся тем, что, с целью увеличения выхода годного 1фодукта и улучшение его качества, дополнительно стабилизируют перепад давления на ршиеткеиэменёиием еоогношения расходов крупной и мегагой фракции сырья. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССЗГ 270690, кл. В 01 J 1/00, 19б6.

Авторы

Даты

1981-03-30—Публикация

1979-06-08—Подача