1

Изобретение относится к области химической технологии и в частности к способу термической обработки горно-химического сырья.

Известен способ термической обработки горно-химического сырья, например фосфорита, который заключается в том, что сырье, подаваемое на колосниковые решетки, подсушивают, разогревают топочными газами и затем перемещают в зону выравнивания температур с участком рекуперации.

Однако известный способ недостаточно эффективен и довольно сложен.

Цель изобретения - повышение эффективности способа и его упрощение - достигается тем, что для выравнивания температур сырья используют холодный воздух, подаваемый на участке рекуперации снизу вверх, а на остальной части зоны выравнивания температур - сверху вниз.

Предварительное охлаждение сырья до 350-400°С чаще всего проводят непосредственно на колосниковой решетке путем подачи воздуха, а дальнейшее окончательное охлаждение до 80-100°С - в отдельном воздушном холодильнике.

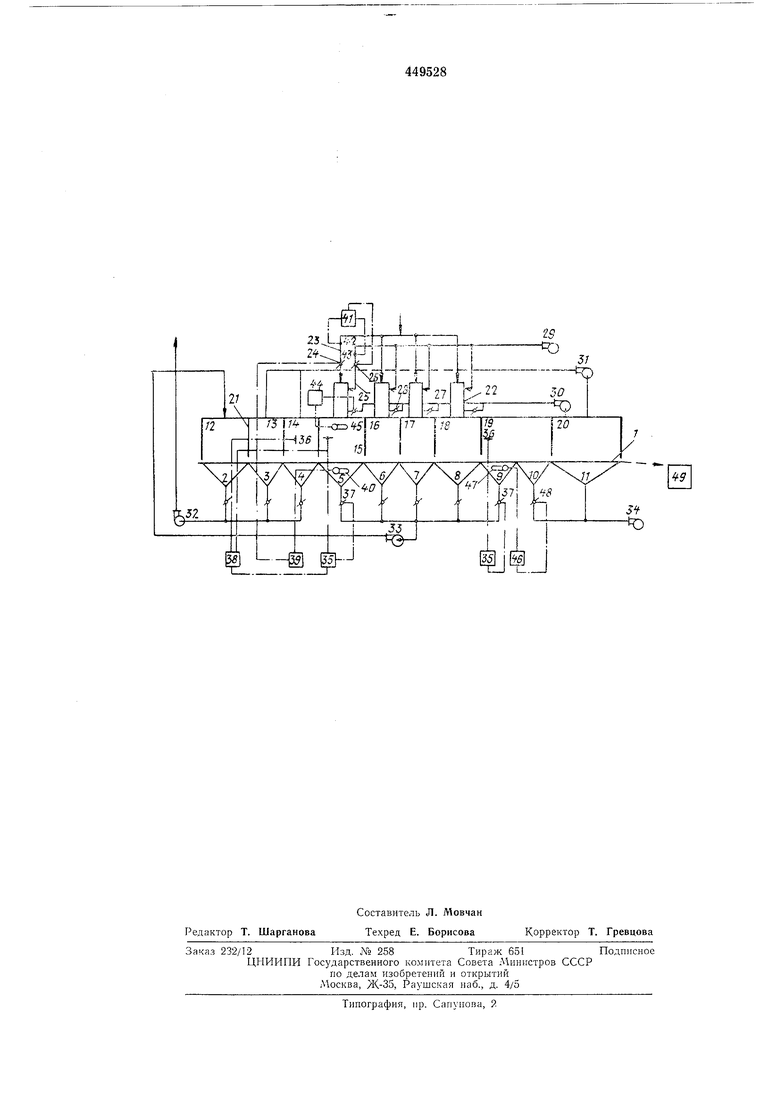

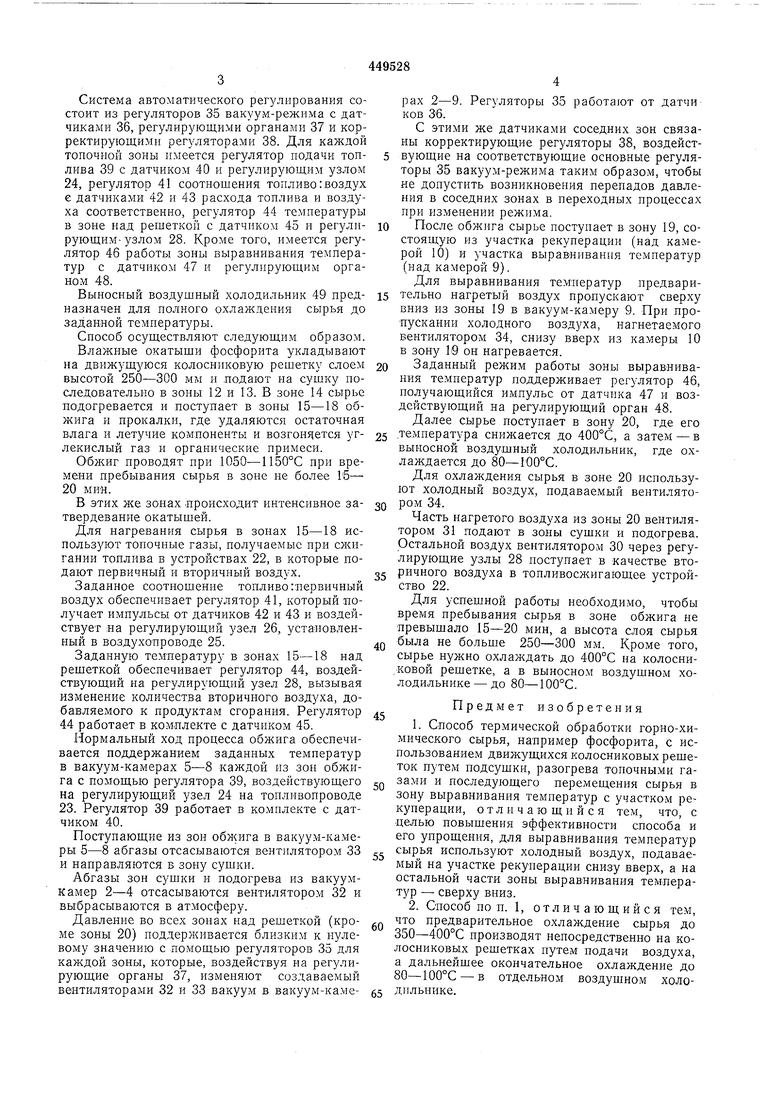

На чертеже изображена схема предлагаемого способа термической обработки горно-химического сырья. Под движущейся колосниковой решеткой 1

расположены вакуум-камеры 2-9 и напорные камеры 10-11, а над ней зоны 12-20 обработки сырья, разделенные перегородками 21. Зоны 12-14 являются зонами сушки и подогрева, зоны 15-18 - зонами обжига и прокалки. Зона 19 является зоной выравнивания температур с участко.м рекуперации, а зона 20 - зоной предварительного охлаждения сырья. Каждая из зон обжига снабжена топливосжигающим устройством 22, к которому

присоединен топливопровод 23 с регулирующим узлом 24, воздухопровод 25 первичного воздуха с регулирующим узлом 26 и воздухопровод 27 вторичного воздуха с регулирующим узлом 28. В качестве вторичного воздуха

в соотношении 1:2-2:1 в топливосжигающее устройство подают неиспользованный в зоне сушки горячий воздух из зоны охлаладения.

Тяго-дутьевые узлы (вентиляторы) 29-34 предназначены для подачи воздуха на горение

и охлаждение сырья, а также для прососа абгазов.

Система автоматического регулирования состоит из регуляторов 35 вакуум-режима с датчиками 36, регулирующими органами 37 и корректирующими регуляторами 38. Для каждой топочной зоны имеется регулятор подачи тонлива 39 с датчиком 40 и регулирующим узлом 24, регулятор 41 соотношения топливо:воздух е датчиками 42 и 43 расхода топлива и воздуха соответственно, регулятор 44 температуры в зоне над решеткой с датчиком 45 и регулирующим-узлом 28. Кроме того, имеется регулятор 46 работы зоны выравнивания температур с датчиком 47 и регулирующим органом 48.

Выиосный воздушный холодильник 49 предназначен для полного охлаждения сырья до заданной температуры.

Способ осуществляют следующим образом.

Влажные окатыши фосфорита укладывают на движущуюся колосниковую решетку слоем высотой 250-300 мм и подают на сушку последовательно в зоны 12 и 13. В зоне 14 сырье подогревается и поступает в зоны 15-18 обжига и прокалки, где удаляются остаточная влага и летучие компоненты и возгоняется углекислый газ и органические примеси.

Обжиг проводят при 1050-1150°С при времени пребывания сырья в зоне не более Г5- 20 мин.

В этих же зонах -происходит интенсивное затвердевание окатышей.

Для нагревания сырья в зонах 15-18 используют тоиочные газы, получаемые при сжигании топлива в устройствах 22, в которые подают первичный и вторичный воздух.

Заданное соотношение топливо гпервнчный воздух обеспечивает регулятор 41, который получает импульсы от датчиков 42 и 43 и воздействует на регулирующий узел 26, установленный в воздухопроводе 25.

Заданную температуру в зонах 15-18 над решеткой обеспечивает регулятор 44, воздействующий на регулирующий узел 28, вызывая изменение количества вторичного воздуха, добавляемого к продуктам сгорания. Регулятор 44 работает в комплекте с датчиком 45.

Нормальный ход процесса обжига обеспечивается поддержанием заданных температур в вакуум-камерах 5-8 каждой из зон обжига с помощью регулятора 39, воздействующего на регулирующий узел 24 на топливопроводе 23. Регулятор 39 работает в комплекте с датчиком 40.

Поступающие из зон обжига в вакуум-камеры 5-8 абгазы отсасываются вентилятором 33 и направляются в зону сущки.

Абгазы зон сушки и подогрева из вакуумкамер 2-4 отсасываются вентилятором 32 и выбрасываются в атмосферу.

Давление во всех зонах над решеткой (кроме зоны 20) поддерживается близким к нулевому значению с помошью регуляторов 35 для каждой зоны, которые, воздействуя на регулирующие органы 37, изменяют создаваемый вентиляторами 32 и 33 вакуум в вакуум-камерах 2-9. Регуляторы 35 работают от датчи ков 36.

С этими же датчиками соседних зон связаны корректирующие регуляторы 38, воздействующие на соответствующие основные регуляторы 35 вакуум-режима таким образом, чтобы не допустить возникновения перепадов давления в соседних зоиах в переходных процессах при изменении режима.

После обжига сырье поступает в зону 19, состоящую из участка рекуперации (над камерой 10) и участка выравнивания температур (над камерой 9). Для выравнивания температур предварительно нагретый воздух пропускают сверху вниз из зоны 19 в вакуум-камеру 9. При пропускании холодного воздуха, нагнетаемого вентилятором 34, снизу вверх из камеры 10 в зону 10 он нагревается.

Заданный режим работы зоны выравнивания температур поддерживает регулятор 46, получающийся импульс от датчика 47 и воздействующий на регулирующий орган 48. Далее сырье поступает в зону 20, где его

температура снижается до 400°С, а затем - в выносной воздушный холодильник, где охлаждается до 80-100°С.

Для охлаждения сырья в зоне 20 используют холодный воздух, подаваемый вентилятором 34.

Часть нагретого воздуха из зоны 20 вентилятором 31 подают в зоны сушки и подогрева. Остальной воздух вентилятором 30 через регулирующие узлы 28 поступает в качестве вторичного воздуха в топливосжигающее устройство 22.

Для успешной работы необходимо, чтобы время пребывания сырья в зоне обжига не Превышало 15-20 мин, а высота слоя сырья

была не больше 250-300 мм. Кроме того, сырье нужно охлаждать до 400°С на колосниковой решетке, а в выносном воздушном холодильнике- до 80-100°С.

Предмет изобретения

1.Способ термической обработки горно-химического сырья, например фосфорита, с использованием движущихся колосниковых решеток путем нодсущки, разогрева топочными газами и последующего перемещения сырья в зону выравнивания температур с участком рекуперации, отличающийся тем, что, с целью повышения эффективности способа и его упрощения, для выравнивания температур

сырья используют холодный воздух, подаваемый на участке рекуперации снизу вверх, а на остальной части зоны выравнивания температур - сверху вниз.

2.Способ по п. 1, отличающийся тем, что предварительное охлаждение сырья до

350-400°С производят непосредственно на колосниковых решетках путем подачи воздуха, а дальнейшее окончательное охлаждение до 80-100°С - в отдельном воздушном холодильнике.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ГОРНОХИМИЧЕСКОГО СЫРЬЯ | 1966 |

|

SU223780A1 |

| Способ термической обработки гранулированного фосфорита | 1976 |

|

SU859290A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА ГОРНОХИМИЧЕСКОГО СЫРЬЯ | 1970 |

|

SU270690A1 |

| Круглая рекуперативная машина для обжига железорудных материалов | 1970 |

|

SU298212A1 |

| Способ автоматического регулиро-ВАНия пРОцЕССА ОбжигА гОРНО-ХиМичЕСКОгО СыРья | 1979 |

|

SU817454A2 |

| Кольцевая обжиговая машина | 1971 |

|

SU438296A1 |

| Горн обжиговых машин конвейерного типа | 1980 |

|

SU970062A1 |

| Устройство для автоматического управления процессом охлаждения клинкера в колосниковом холодильнике | 1980 |

|

SU903684A1 |

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

| Обжиговая конвейерная машина | 1985 |

|

SU1308817A1 |

Авторы

Даты

1974-12-25—Публикация

1971-02-04—Подача