1

Изобретение относится к способам получения стирола и может быть применено в нефтехимической и химической промышленности.

Известен способ получения стирола каталитическим дегидрированием этилбензола с последующей конденсацией и разделением реакционной смеси в присутствии стабилизатора - диоксима П , вводимого в ректификационную колонну 1.

Недостатком данного способа является то, что стабилизатор вводят не в конденсатор-холодильник, а в ректификационные колонны, что, естественно, , не может предотвратить полимеризацию стирола в конденсаторе-холодильнике. Кроме того, стабилизаторы, используемые при осуществлении этого способа, хорошо растворяются в воде, а потому в условиях конденсации реакционной смеси дегидрирования этилбензола, где на Каждую тонну органической фазы получается около 3-4 тонн водной фазы, применение водорастворимых стабилизаторов не дает желаемого эффекта, так как вводимый в систему стабилизатор практически полностью попадает в водную фазу.

Наиболее близким к предлагаемому способу по технической сущности и Достигаемому результату является способ получения стирола каталитическим дегидрированием этилбензола с последующей конденсацией и разделением реакционной смеси в присутствии стабилизатора - третбутилпирокатёхина, который вводят на стадию конден0сации 2 .

Недостатком известного способа является то, что.он эффективен только при охлаждении стирольных смесей, не содержащих врдяных паров.

5

В условиях конденсирования реакционной смеси от процесса дегидри-; рования этилбензола, содержащей 60-80% водяных паров, углеводороды конденсируются при охлаждении смеси 0 до 69-94°С, так как они с водой образуют азеотропные смеси. Первыми конденсируются пары воды. Образовавшаяся при этом горячая вода растворяет основную часть введенного

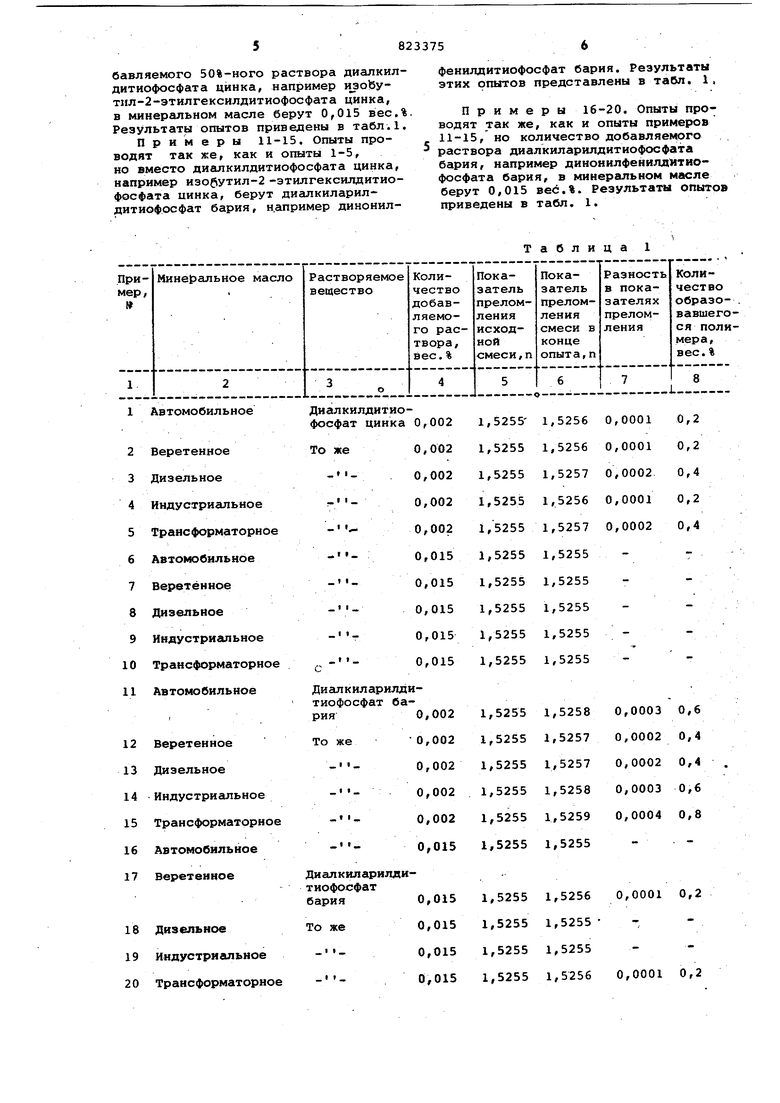

5 третичного бутилпирокатехина. Поэтому основная часть не участвует в стабилизации винилароматнческих соединений. Вследствие этого определенная часть непредельных углеводородов 0 полимеризуется и образовавшийся полимер отлагается на поверхности теплообмена, вызывая его забивку. Частая забивка аппаратуры снижает продолжительность работы - пробег установки, что отрицательно сказывается на себестоимости получаемог г-тгирола. Цель изобретения - увеличение продолжительности цикла работы уст новки и снижение себестоимости сти рола. Поставленная цель достигается тем, что в Способе получения стиро каталитическим дегидрированием эти бензола с последующей конденсацией и разделением реакционной смеси в присутствии стабилизатору, стабили затор вводят в реакционную смесь перед стадией конденсации ив качестве стабилизатора используют 0,002-0,015 вес.% минерального мас содержа:1цего 40-60 диалкилдитиофосфата цинка Или диалкиларил дитиофосфата бария, следующих формулR. 1 , CHj-NH-HjC где R - алкильный радикал Rj - ашкильный радикал Rj - гшкильный радикал Cg- С,2, причем в качестве минерального мас желательно использовать автомобиль ное, веретенное, дизельное, индуст альное или трансформаторное масло. Процесс осуществляют по известн схеме процесса каталитического дегидрирования этилбензола в присутс вии водяного пара, но в состав про дуктов реакции перед входом в конденсатор-холодильник вводят 0,0020 015 вес.% минерального масла с с держанием 40-60 вес.% диалкилдитио фосфата цинка или диалкиларилдитио фосфата бария. Раствор указанных соединений в минеральном масле на установку доставляется в готовом виде. Подача его в систему осуществ ляется из соответствующей емкости с помощью дозировочного насоса, производительность которого предвар тельно регулируется на заданном уровне. Пример 1. На опытной установке производят окислительное дегидрирование этилбензолзВ присутст вии водяного пара над катализатором К-22, в состав которого входят, вес.%: FejO 69-73 СГзО,7,5-8,5 K COj19-20 KaZiO 2,0-2,6 Процэсс проводят при атмосферном давлении, температуре 590°С и объемной скорости сырья 0,5 л/л-ч. Реакционную смесь, полученную в процессе окислительного дегидрирования этилбензола и содержащую, вес.% Водород Азот Углекислый газ - €4 0,43 Углеводороды С 0,53 Вензол 0,52 Толуол 5,47 Этилбёнзол 9,76 Стирол и выше 0,32 Углеводороды С 68,23 Вода охлаждают до . Выпавший при этом конденсат вода и органических соединений отделяют от нескоуденсировавшихся газов и паров и расслаивают. Из органического слоя берут пробу и путем хроматографического анализа устанавливают, что содержание стирола в ней составляет 59,3 вес.%. В состав полученного конденсата добавляют 0,002 вес.% автомобильного масла, содержащего 50 вес.% диалкилдитиофосфата цинка, например изобутил-2-9тилгексилдитиофосфата цинка, встряхивают в течение 2 мин и отстаивают в течение 15 мин. Пробу органической фазы анализируют иа рефрактометре ИРФ-2 2, устанавливают, что показатель преломления смеси п 1,5255 и выдерживают в водяной бане при в течение 4 ч. После этого смесь охлаждают до 20 С, отбирают пробу органической фазы и находят, что показатель преломления емеси П2 1,5256. На основании полученных результатов « fffsios где Р - количество полимера, образовавшегося за 4 ч, вес.%; показатель преломления смеси до начала опыта; то же, в конце опыта; пг 0,0005 коэффициент соответствующий показателю преломления смеси при образовании в ней 1 вес.% полимера. Устанавливают, что количество образовавшегося полимера - 1.5256 - 1,5255 0,2, т. е. 0,0005 составляет 0,2 вес.%. Примеры2-5. Опыты проводят аналогично опыту примера 1, с той лишь разницей, что в качестве минерального масла берут веретенное, дизельное, индустриальное или трансформатсфное масло. Полученные результаты приведены в табл. 1. , Примеры 6-10. Опыты проводят аналогично опыту примеров 1-5, с той разницей, что количество добавляемого 50%-ного раствора диалкилдитиофосфата цинка, например и эоЪутил-2-этилгексилдитиофосфата цинка, в минеральном масле берут 0,015 вес.% Результаты опытов приведены в табл.1.

Примеры 11-15, Опыты проводят так же, как и опыты 1-5, но вместо диалкилдитиофосфата цинка, например изобУтил-2-этилгексилдитиофосфата цинка, берут диалкиларилдитиофрсфат бария, н.апример динонилфенилдитиофосфат бария. Результаты этих опытов представлены в табл. 1.

П ри м е р ы 16-20. Опыты проводят так же, как и опыты примеров 11-15, но количество добавляемого раствора диалкиларилдитиофосФэта бария, например динонилфеннлдмтиофосфата бария, в минеральном масле берут 0,015 вес.%. Результаты опытов приведены в табл. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2046823C1 |

| МОТОРНОЕ МАСЛО | 2002 |

|

RU2232796C1 |

| Способ разделения смеси стирола и этиленбензола | 1970 |

|

SU550370A1 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА ДЛЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2560964C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА | 1990 |

|

RU2065428C1 |

| ПОЛИ-1-Н-АЛКЕНАМИНЫ И СОДЕРЖАЩИЕ ИХ СОСТАВЫ ТОПЛИВА И СМАЗОЧНОГО СРЕДСТВА | 1994 |

|

RU2126440C1 |

| Способ предотвращения термической полимеризации стирола | 1978 |

|

SU724489A1 |

| Смазочно-охлаждающая жидкость для обработки алюминия резанием | 1973 |

|

SU449924A1 |

| Способ получения стирола | 1977 |

|

SU682495A1 |

| ПРИСАДКА К МОТОРНЫМ МАСЛАМ | 1993 |

|

RU2035494C1 |

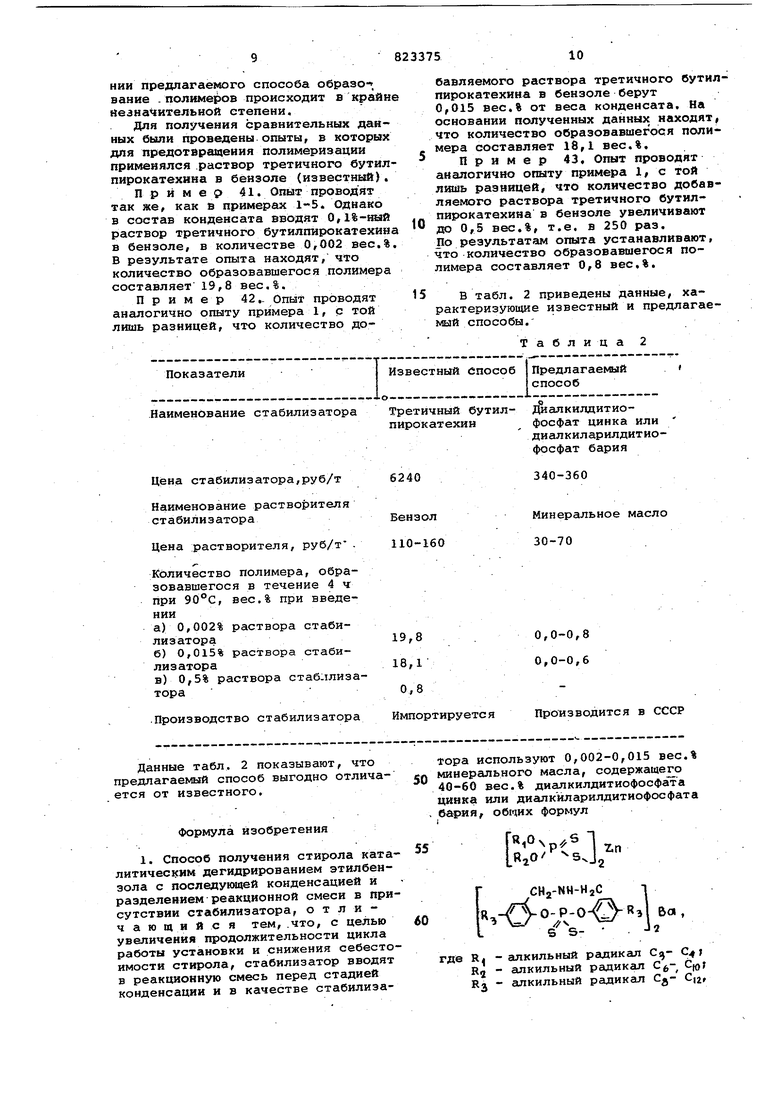

1Автомобильное Диал 2Веретенное 3Дизельное 4Индустриальное 5Трансформаторное 6Автомобильное 7Веретённое 8Дизельное 9Индустриальное 0ОТрансформаторное 11Автомобильное 12Веретенное 13Дизельное 14Индустриальное 15Трансформаторное 16Автомобильное 17Веретенное Диалк тиофо бария 18Дизельное То же I I 19Индустриальное 20Трансформаторное 0,0001 0,2 2551,5256 2551,5255 2551,5255 0,0001 0,2 2551,5256

Примеры 21-25. Опыты про-, водят аналогично опыту примеров 1-5 С той лишь разницей, что в состав конденсата добавляют 0,015 вес.% автомобильного, или веретенного, или дизельного, или индустриального, или трансформаторного масла, содержащего 40 вес.% иэобутил-2-этилгексилдитиофосфата цинка. Полученные результаты опытов приведены в табл.1

Примеры 26-30. Опыты проводят так же, как и опыты примеров 21-25, но вместо изобутил-2-этилгексилдитиофосфата цинка берут динонилфенилдитиофосфат бария. Результаты опытов представлены в табл. 1.

Примеры 31-35. Опыты проводят так же, как и опыты примеров

Продолжение табл. 1

21-25, с той лишь разницей, что в состав конденсата добавляют

0,002 вес.% автомобильного, или веретенного, или дизельного, или индустриального, или трансформаторного масла, содержащего 60 вес.% изобутил-2-этилгексилдитиофосфата цинка. Результаты опытов приведены в табл. 1.

Примеры 36-40. Опыты проводят так же, как и опыты примеров 31-35, с той лишь разницей что вместо изобутил-2-этилгексилдитиофосфата цинка берут динонилфенилдитиофосфат бария. Результаты опытов приведены в табл. 1.

Результаты проведенных опытов показывают, что при осуществлеНИИ предлагаемого способа образе--, вание - полимеров происходит а крайне незначительной степени.

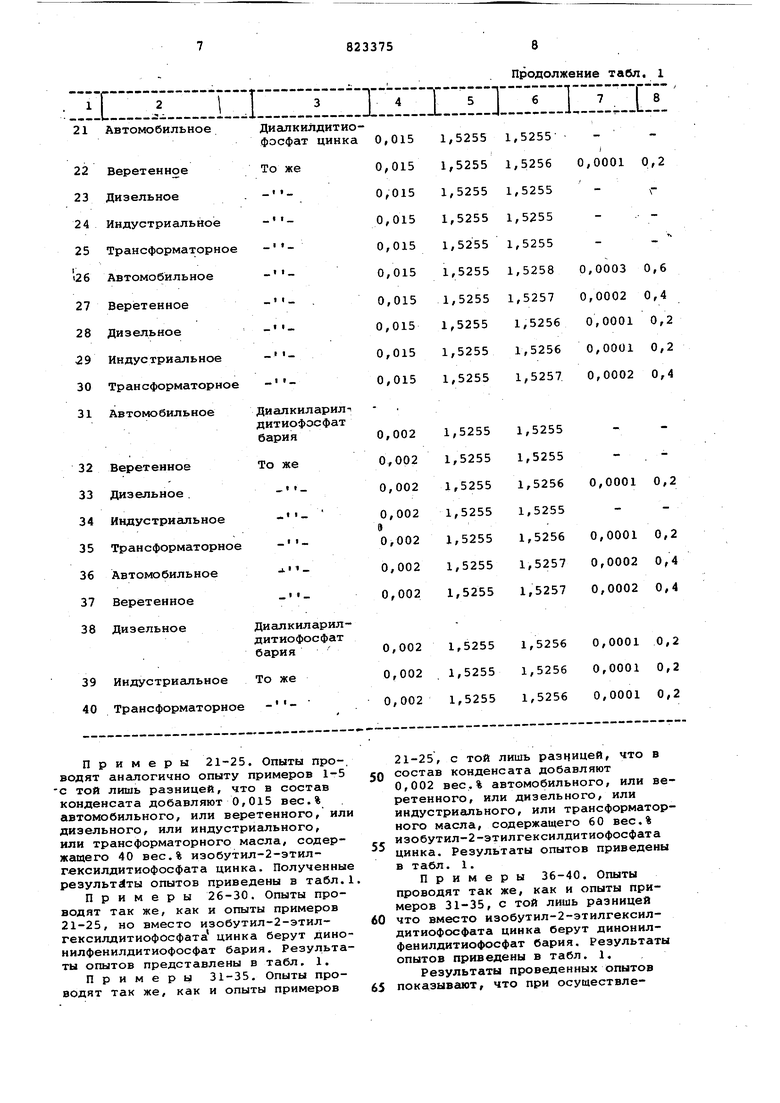

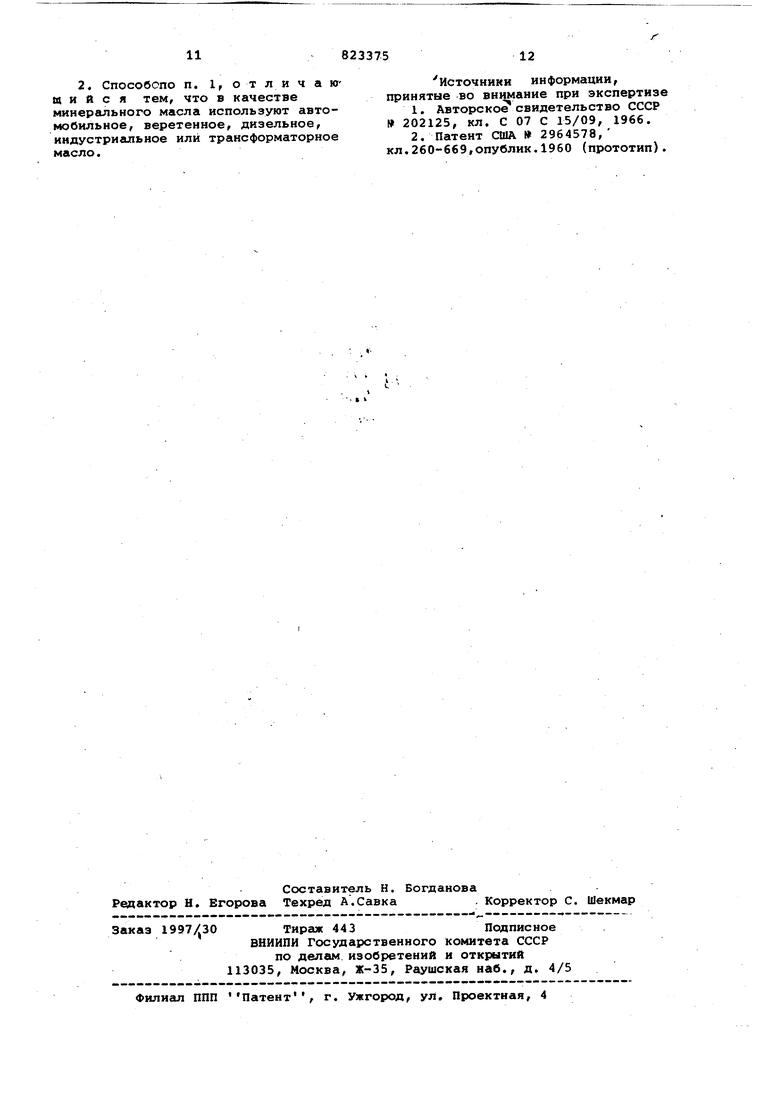

Для получения сравнительных данных были проведены опыты, в которых для предотвращения полимеризации применялся раствор третичного бутилпирокатехива в бензоле (известный),

Пример 41. Опит проводят так же, как в примерах 1-5. Однако в состав конденсата вводят 0,1%-шдй раствор третичного бутилпирокатехина в бензоле, в количестве 0,002 вес.%. В результате опыта находят, количество образовавшегося полимера составляет 19,8 вес.%.

Пример 42,- Опыт проводят аналогично опыту примера 1, с той лишь разницей, что количество доПоказатели

Наименование стабилизатора

Цена стабилизатора,руб/т

Наименование растворителя стабилизатора

Цена растворителя, руб/т.

Количество полимера, образовавшегося в течение 4 ч при 90°С, вес.% при введении

а)0,002% раствора стабилизатора

б)0,015% раствора стабилизатора

в)0,5% раствора стабилизатора

.Производство стабилизатора

Данные табл. 2 показывают, что предлагаемый способ выгодно отличается от известного. Формула Нзобретения 1. Способ получения стирола ката лнтическим дегидрированием этилбензола с последующей конденсацией и разделением реакционной смеси в при сутствии стабилизатора, о т л и ч а ю щи и с я тем,.что, с целью увеличения продолжительности цикла работы установки и снижения себесто имости стирола, стабилизатор вводят в реакционную смесь перед стадией конденсации и в качестве стабилизабавляемого раствора третичного бутилпирокатехина в бензоле берут 0,015 вес.% от веса конденсата. На основании полученных данных находят, что количество образовавшегося полимера составляет 18,1 вес.%.

Пример 43, Опыт проводят аналогично опыту примера 1/ с той лишь разницей, что количество добавляемого раствора третичного бутилпирокатехина в бензоле увеличивают до 0,5 вес.%, т.е. в 250 раз. По результатам опыта устанавливают, что количество образовавшегося полимера составляет 0,8 вес.%.

15 в табл. 2 приведены данные, характеризующие известный и предлагаемый способы.

Т а б л и ц а 2

Известный способ Предлагаемый

способ

бутилДиалкидцитиофосфат цинка или н диалкиларилдитиофосфат бария

340-360

Минеральное масло 30-70

0,0-0,8 0,0-0,6

Протяз водите я в СССР

тора используют 0,002-0,015 вес.% минерального масла, содержаще о 40-60 вес.% диалкилдитиофосфата цинка или диалкиларилдитиофосфата бария обрдих формул fSiONp S 1 R., ГCHj-NH-HjC k-6-°-/.-° Ls s- i - алкильный радикал Csj- €41 j - алкильный радикал i - алкильный радикал Сд- , 1182337512

ta и и с я тем, что в качествепринятые во внимание при экспертизе минерального масла используют авто- 1. Авторское свидетельство СССР

мобильное, веретенное, дизельное,( 202125, кл. С 07 С 15/09, 1966, индустриальное или трансформаторное 2. Патент США 2964578,

масло.кл.260-669,опублик.1960 (прототип).

г

Авторы

Даты

1981-04-23—Публикация

1978-07-10—Подача