Изобретение относится к устройст вам для подсушки сыпучего материала в обогреваемых трубах, закрепленных в стенках вращающегося барабана, Известны сушилки для сыпучих материалов, включающие наклонно установленный вращающийся барабан с закрепленными в его стенках трубами, и устройство для .подачи теплоносите в межтрубное пространство барабана с целью/ обогрева труб 13. Недостаток известных сушилОК - частный выход их из ст.роя, вследствие поломок, вызванных неравномерным нагревом отдельных элемен рв сушилки как в процессе разогрева, так и во время эксплуатации. Наиболее близкой к предлагаемой является паровая сушилка, содержащая барабан с установленными на его торцах трубными досками, в которых закреплены трубы для подачи сыпучего материсша, и жестко соединенный с досками полый вал, передняя часть которого выполнена в виде камеры для раздачи теплоносителя в межтрубное пространство 2 . Недостатком этой сушилки является низкая надежность и недолговечность работы, обусловленные неравномерным обогревом элементов сушилки. Цель изобретения - повышение надежности и долговечности работы сушилки путем обеспечения равномерного нагрева элементов сушилки. Для достижения поставленной цели в сушилке внутри вала установлена с зазором гильза, открытым концом пЬдключенная к источнику теплоносителя и имеющая на боковой поверхности противолежащего закрытого конца патрубки для ввода теплоносителя в межтрубное пространство через Ътенку вала. Кроме того, в стенке вала в зоне патрубков выполнены отверстия для ввода теплоносителя в зазор между валом и гильзой. Твердое топливо, предназначенное для сжигания в топочной камере котельного агрегата, необходимо предварительно подсушить. Процесс сушки топлива можно осуществить, например, в трубчатой сушилке. Перед эксплуатацией сушилку предварительно разогревают по заданному режиму. Длительность процесса разогрева в соответствии с режимом составляет не менее 3 ч. Заканчивается разогрев, корда

температура элементов барабана полностью стабилизируется и приближается к температуре теплоносителя.

Контроль за режимом осуществляют по наиболее важному параметру - расходу теплоносителя, так как скорость нагрева барабана находится в прямой зависимости от расхода теплоносителя. Поддержать расход теплоносителя в точном соответствии с заданным режимом не удается, поэтому часто возникают случаи резких отклонений параметров от установленных пределов. Опасность отклонений заключается в том, что воздействие теплоносителя на отдельные элементы барабана происходит неодинаково.

Теплоноситель подают внутрь вращающегося барабана через полый вал, перегороженный по сечению и имеющий радиальные окна для выхода теплоносителя в межтрубное пространство барабана. В период разогрева, особенно на его начальной стадии, температура теплоподводящей части вала превышает температуру поверхностей остальных элементов барабана, в том числе труб стенок, обшивки. При нормальном режиме неравномерное увеличение размеров жестко соединенных частей барабана, появляющееся от разницы температур, не создает опасных напряжений в металле.

Резкое увеличение расхода теплоносителя в моменты отклонений от режима ведет к быстрому росту скорости нагрева. Увеличивается разница температур между отдельными элементами барабана. В результате от неравномерного некомпенсированного увеличения размеров в области соединения теплоподводящей части вала со стенкой барабана создаются напряжения, превышающие допустимые значения, и в металле появляются трещины. Оборудование становится непригодным для дальнейшей эксплуатации. На ремонт и восстановление поврежденных мест затрачваются большие средства.

При увеличенной против режимной скорости нагрева температура стенок вала быстро достигает температуры теплоносителя. Тепло от вала передается подшипниковой опоре, снижая ее работоспособность и вызывая опасност заклинивания тел качения подшипника.

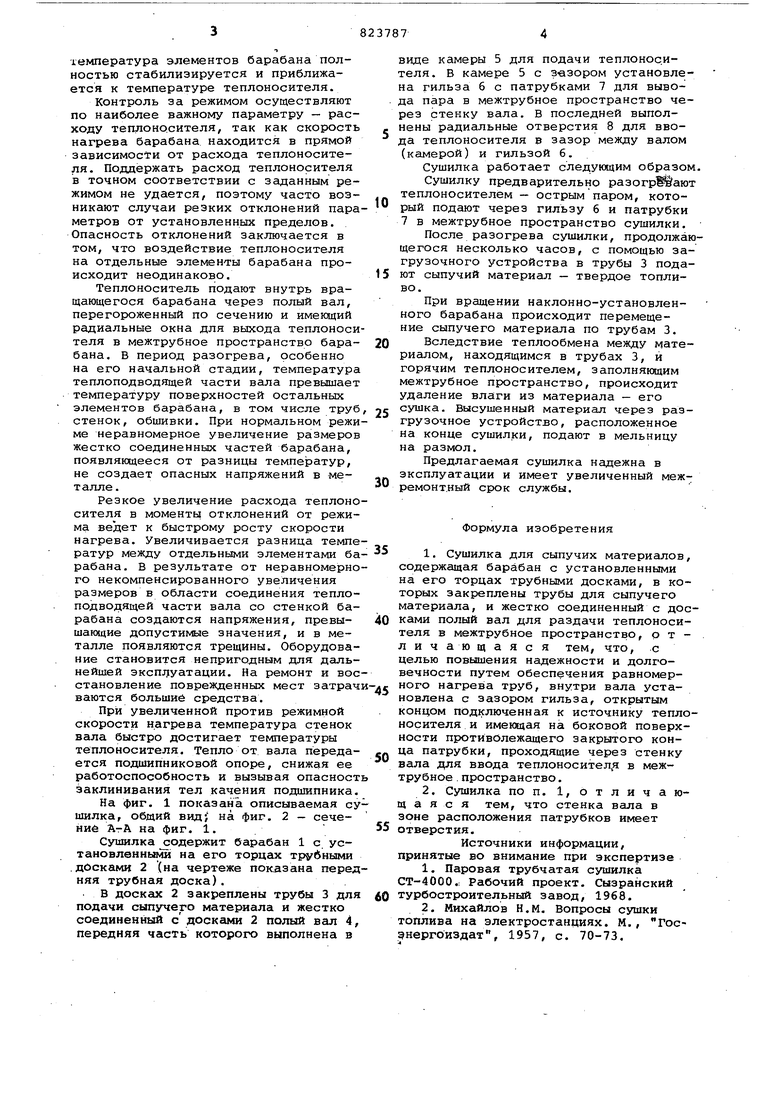

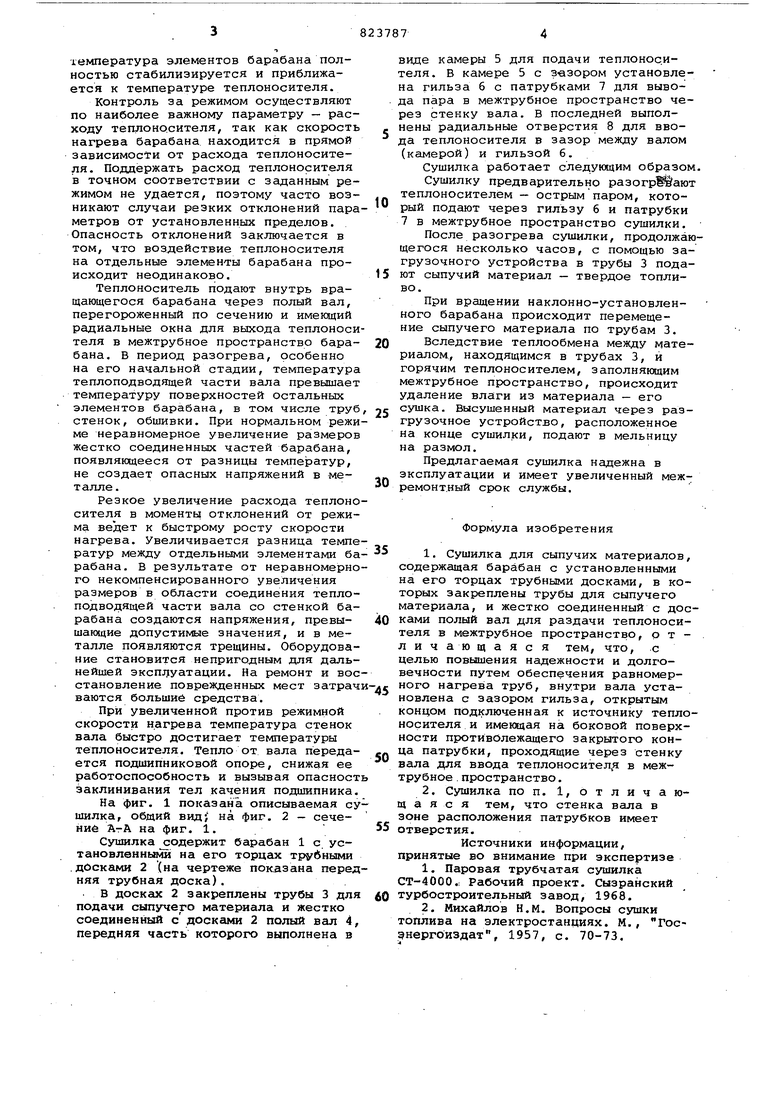

На фиг. 1 показана описываемая сушилка, общий вид; на фиг. 2 - сечение ATА на фиг. 1.

Сушилка одержит барабан 1 с установленными на его торцах трубными .дисками 2 (на чертеже показана передняя трубная доска).

В досках 2 закреплены трубы 3 для подачи сыпучего материала и жестко соединенный с досками 2 полый вал 4, передняя часть которого выполнена в

виде камеры 5 для подачи теплонос.ителя. В камере 5 с зазором установлена гильза б с патрубками 7 для выво. да пара в межтрубное пространство через стенку вала. В последней выполнены радиальные отверстия 8 для ввода теплоносителя в зазор между валом (камерой) и гильзой 6.

Сушилка работает следующим образом.

Сушилку предварительно разогрШают теплоносителем - острым паром, который подают через гильзу 6 и патрубки 7 в межтрубное пространство сушилки.

После разогрева сушилки, продолжающегося несколько часов, с помощью загрузочного устройства в трубы 3 подают сыпучий материал - твердое топливо.

При вращении наклонно-установленного барабана происходит перемещение сыпучего материала по трубам 3. 0 Вследствие теплообмена между материалом, находящимся в трубах 3, и горячим теплоносителем, заполняющим межтрубное пространство, происходит удаление влаги из материала - его 2 сушка. Высушенный материал через разгрузочное устройство, расположенное на конце сушилки, подают в мельницу на размол.

Предлагаемая сушилка надежна в эксплуатации и имеет увеличенный межремонтный срок службы.

Формула изобретения

1, Сушилка для сыпучих материалов, содержащая барабан с установленными на его торцах трубными досками, в которых закреплены трубы для сыпучего материала, и жестко соединенный с досками полый вал для раздачи теплоносителя в межтрубное пространство, отличающаяся тем, что, с целью повышения надежности и долговечности путем обеспечения равномер - - нагрева труб, внутри вала установлена с зазором гильза, открытым концом подключенная к источнику теплоносителя и имеющая на боковой поверхности противолежащего закрытого конца патрубки, проходящие через стенку

вала для ввода теплоносител,я в межтрубное .пространство.

2. Сушилка по п. 1, отличающая с я тем, что стенка вала в зоне расположения патрубков имеет 5 отверстия.

Источники информации, принятые во внимание при экспертизе

1.Паровая трубчатая сушилка СТ-4000.: Рабочий проект. Сызранский

0 турбостроительный завод, 1968.

2.Михайлов Н.М. Вопросы сушки топлива на электростанциях. М., Госэнергоиздат, 1957, с. 70-73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для сыпучих материалов | 1980 |

|

SU900080A1 |

| Теплообменник | 1990 |

|

SU1810732A1 |

| Теплообменник вращающейся печи | 1980 |

|

SU934166A1 |

| СЕКЦИОНИРОВАННЫЙ АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2036403C1 |

| ТЕХНОЛОГИЧЕСКИЙ ТЕПЛООБМЕННИК АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2007 |

|

RU2354910C1 |

| ПАРОГЕНЕРАТОР | 2024 |

|

RU2827748C1 |

| Двигатель с внешним подводом теплоты | 1980 |

|

SU1116202A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2380636C1 |

| Теплообменник | 2019 |

|

RU2725120C1 |

Авторы

Даты

1981-04-23—Публикация

1979-07-06—Подача