Изобретение относится к приборостроению, в частности, к элементам устройств измерения. Известны манометрические приборы в которых перемещение центра мембра передается другим элементам конструкции прибора посредством тяги.р Однако известное устройство не обеспечивает высокой точности изме- рения во всех диапазонах изменения входных давлений. Наиболее близким по технической сущности к предлагаемому является приемный узел манометрического прибора, содержащий чувствительный элемент, передаточно-множительный механизм и торсионный вывод 12. Недостатком устройства является то что при перестройке его на новое значе ние давления срабатывания,возможного в процессе эксплуатации прибора, из меняется соответствующий моменту срабатывания угол скручивания торсионного вывода, а, следовательно. и жесткость последнего, В результате изменения нагрузки, противодействующей контролируемому давлению, воздействующему на чувствительный элемент, снижается точность прибора и его стабильность при работе с давлением, близким к нижйему пределу измерения. Кроме того, из.-за значительного скручивания торсиона ухудшаются ресурсные характеристики прибора в случае работы с давлением, близким к пределу измерения. Цель изобретения - повьшение точности работы измерения давлений близких к пределу измерения. Поставленная цель достигается тем, что в приемный узел манометрического прибора, содержащий размещенный в корпусе чувствительный элемент, передаточно-множительный механизм и торсионный вывод, введено стопорное устройство с фиксато- . ром, расположенным перпендикулярно Оси торсионного вывода и размещенным в отверстии, выполненным в корпусе соосно торсионному выводу, и цилиндрический ползун на обращенном к торсионному выводу торце которого выполнена резьба, а на наружной поверхности - паз и радиальное отверстие, равные соответственно по ширине и диаметру фиксатору стопорного устройства, причем на торце торсионного вывода, обращенном к ползуну, выполнена ответная внутренняя резьба.

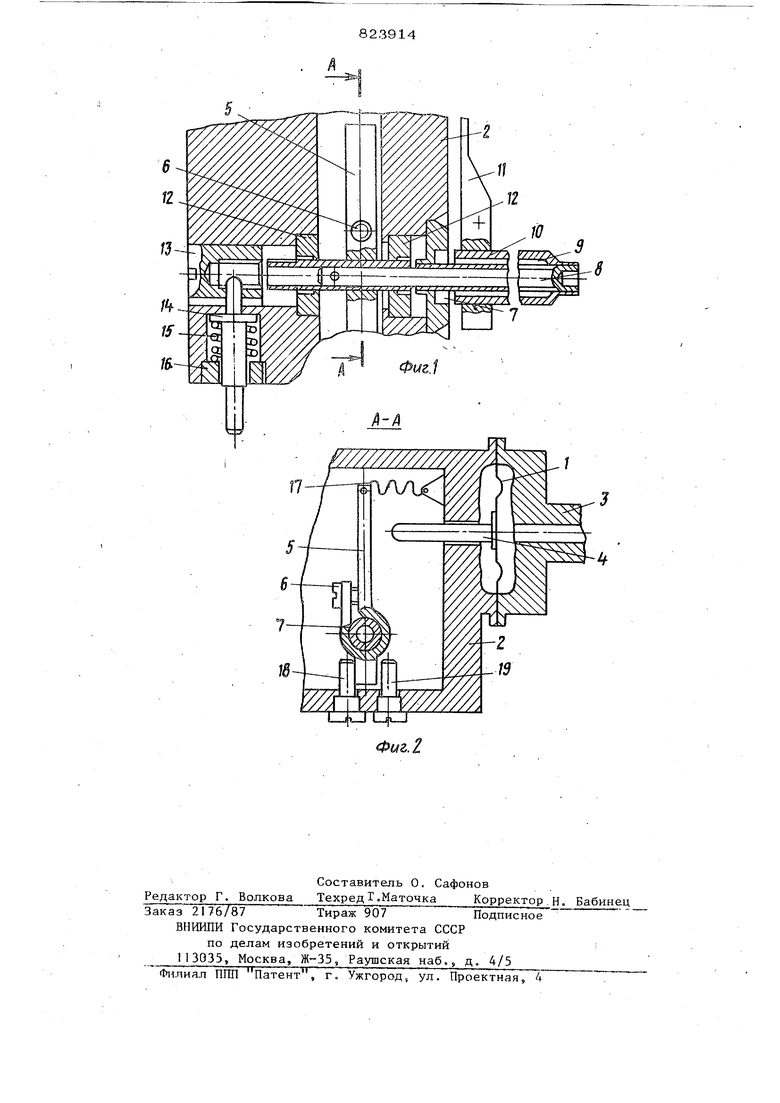

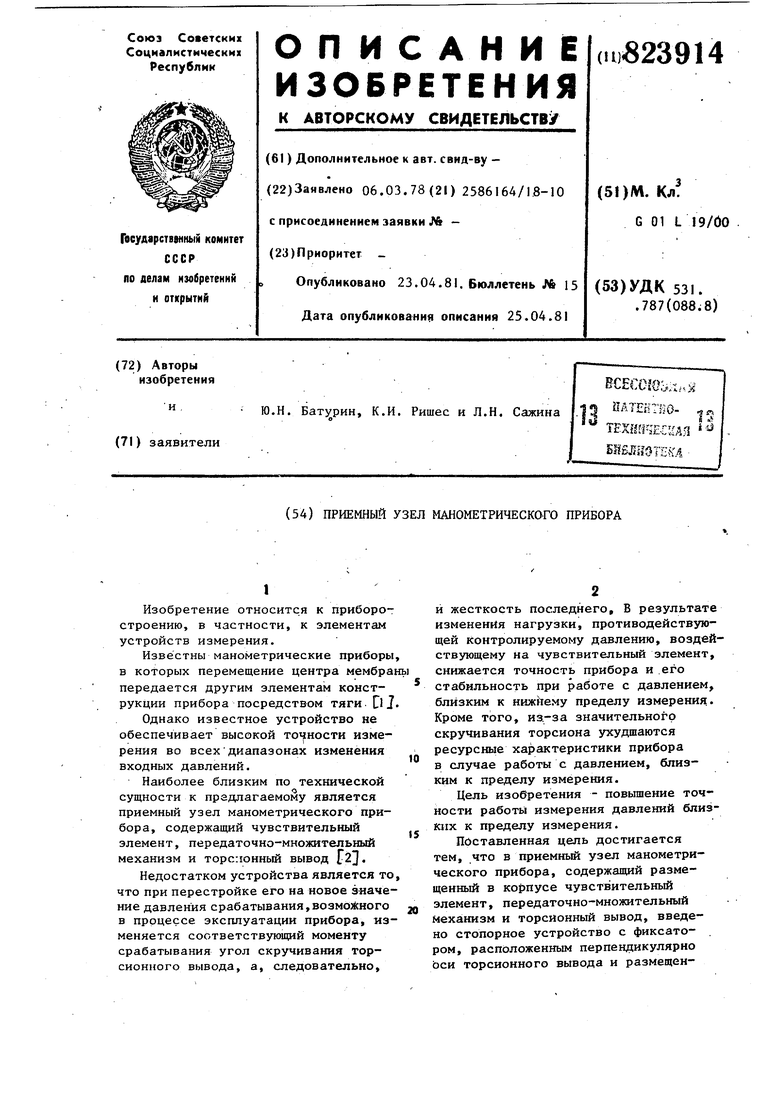

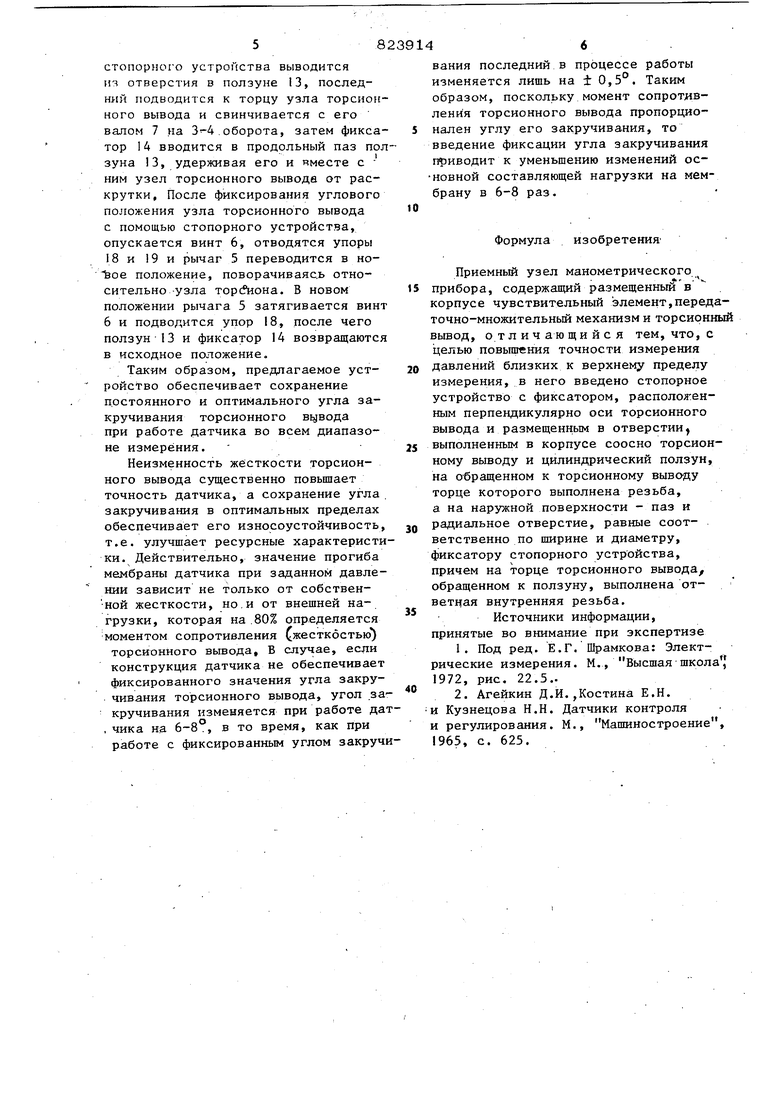

На фиг. 1 представлен разрез конструкции датчика по оси узла торсионного вывода; на фиг. 2 разрез А-А на фиг. 1.

Устройство содержит чувствительный элемент (мембрану) Ij защемленную между корпусом 2 и фланцем 3 К мембране 1 приварен жесткий центр 4. Рычаг 5 t помощью ,стяжного винта 6 соединен с узлом торсионного вывода, состоящего из вала , вала 8, торсионной трубки 9, жестко скрепленной одним торцом с корпусом 2, а концом - с валом 8 и втулкой 10. На втулке 10 закреплена заслонка 11, управляющая работой струйного реле (на чертеже не показана). Узел торсионного вывода расположен в опорах 12, запрессованных в корпусе 2. В отверстии корпуса 2 соосно торсионному выводу расположен цилиндрический ползун 13, -имеющий на торце, обращенном к валу 7 узла TopcHOHHort) вывода резьбу, а на наружной поверхности продольный разрез и радиальное отверстие, ширина диаметр которых равны. В гнезде корпуса 2, выполненном перпендикулярно оси узда торсионного вывода размещено арретирное стопорное устройство, состоящее из фиксатора 14, пружины 15 и сжимающей ее гайки 16. Возвратная пружина 17 воздействует на рычаг 5, Эксцентриковые упоры 18 и 19 ограничивают качательное движение рычага 5.

Диаметр фиксатора 14 равен соответственио ширине и диаметру продольного паза и радиального отверстия на ползуне 13.

Устройство работает следующим образом.

При подаче контролируемого даления под мембрану 1 последняя,пргибаясь, жестким центром 4 воздействует на рычаг, 5 и поворачивает е вместе с узлом торсионного вывода.

мреодолевая при этом усилие предварительно натянутой возвратной пружины 17 и момент сопротивления предварительно закрученной на определенный угол торсионной трубки 9. При этом в опорах 12 поворачивается вал 7 и жестко связанный с ним вал 8, а такж втулка 10 с заслонкой II, струйного гидравлического реле. Торсионная трубка 9 герметично разделяет надмембранную полость датчика и полость струйного реле, где в процессе работы датчика поддерживается повышенное давление рабочей воды. Р}астройка датчика на поддержание определенного давления На выходе струйного реЛе при заданном значении контролируемого- давления заключается в придании заслонке 1I соответствующего углового положения относительно реле. При этом необходимо придать торсионной трубке 9 определенный угол предварительной закрутки, что обеспечивает стабильный возврат ее в исходное положение и одновременно, достаточную износоустойчивость. Поэтому настройка осуществляется следунщим образом: при отпущении винта 6 под мембрану 1 подается заданное значение контролируемого давления, мембрана 1, прогибаяс поворачивает рычаг 5 относительно вала 7 узла торсионного вывода на угол, соответствунмций прогибу мембраны, в таком положении рычага 5 узел торсиона закручивается на требуемый угол, затем винт 6 затягивается, соединяя рычаг 5 и вал 7, а к рычагу 5 подводится упор 18 исключающий раскрутку узла торсиона после снятия давления под мембраной 1. Упо 19 подводится к рычагу 5 при его повороте на угол, соответствующий предельному- отклонению контролируемого, давления От заданного значения. Посл описанного заневоливания, узла торсиона сопла струйного реле выставляются в определенном положении относительн заслонки 11. В случае перестройки датчика на вновь заданное значение контролируемого давления в процессе эксплуатации, рычаг 5 переводится в иное положение относительно центра 4 мембраны 1.

При этом узел торсионного вывода сохраняет неизменным угол предварительной закрутки, для чего прежде чем отпустить винт 6, проделываются следующие операции: фиксатор 14

стопорного устройства выводится ич отверстия в ползуне 13, последний подводится к торцу узла торсионного вывода и свинчивается с его валом 7 на ,оборота, затем фиксатор 14 вводится в продольный паз ползуна 13, удерживая его и «месте с ним узел торсионного вывода от раскрутки, После фиксирования углового положения узла торсионного вывода с помощью стопорного устройства, опускается винт 6, отводятся упоры 18 и 19 и рычаг 5 переводится в но1вое положение, поворачиваясь относительно -узла тор{5иона. В новом положении рычага 5 затягивается винт 6 и подводится упор 18, после чего ползун 13 и фиксатор 14 возвращаются в исходное положение.

Таким образом, предлагаемое устройство обеспечивает сохранение достоянного и оптимального угла закручивания торсионного вцвода при работе датчика во всем диапазоне измерения.

Неизменность жесткости торсионного вывода существенно повышает точность датчика, а сохранение угла, закручивания в оптимальных пределах обеспечивает его износоустойчивость, т.е. улучшает ресурсные характеристики. Действительно, значение прогиба мембраны датчика при заданном давлении зависит не только от собственной жесткости, но,и от внешней на-, грузки, которая на .80% определяется моментом сопротивления жесткостью) торсионного вывода, В случае, если конструкция датчика не обеспечивает фиксированного значения угла закручивания торсионного вывода, угол .закручивания изменяется при работе дат, чика на 6-8°, в то время, как при работе с фиксированным углом закручивания последний в процессе работы изменяется лишь на ±0,5°. Таким образом, поскольку момент сопрот.ивления торсионного вывода пропорционален углу его закручивания, то введение фиксации угла закручивания приводит к уменьшению изменений основной составляющей нагрузки на мембрану в 6-8 раз.

10

Формула изобретения

Приемный узел манометрического прибора, содержащий размещенный в

корпусе чувствительный элемент,передаточно-множительный механизм и торсионный вывод, отличающийся тем, что, с целью повьппсния точности измерения давлений близких к верхнему пределу измерения, в него введено стопорное устройство с фиксатором, расположенным перпендикулярно оси торсионного вывода и размещенным в отверстии, выполненным в корпусе соосно торсионному выводу и цилиндрический ползун, на обращенном к торсионному выводу торце которого выполнена резьба, а на наружной поверхности - паз и радиальное отверстие, равные соответственно по ширине и диаметру, фиксатору стопорного устройства, причем на торце торсионного вывода, обращенном к ползуну, выполнена ответная внутренняя резьба.

Источники информации, принятые во внимание при экспертизе

1.Под ред. Е.Г. Шрамкова: Электрические измерения. М., Высшая школа 1972, рис. 22.5..

2.Агейкин Д.И.,Костина Е.Н.

и Кузнецова Н.Н. Датчики контроля

и регулирования. М., Машиностроение,

1965, с. 625.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дифференциальный датчик давления | 1978 |

|

SU685940A1 |

| Узел привода заслонки струйного регулятора давления | 1981 |

|

SU964590A1 |

| Стенд для моделирования бортовой и килевой качки судна и его циркуляций | 1978 |

|

SU771500A1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| Регулятор уровня жидкости | 1980 |

|

SU930285A1 |

| ДАТЧИК-РЕЛЕ ТЕМПЕРАТУРЫ | 1994 |

|

RU2102811C1 |

| МАНОМЕТРИЧЕСКИЙ ДАТЧИК-РЕЛЕ | 1969 |

|

SU241767A1 |

| Устройство для тарировки и контроля торсионных валов | 1988 |

|

SU1638382A1 |

| Стенд для испытания торсионов | 2021 |

|

RU2755510C1 |

| Устройство для контроля формы поверхности объекта | 1989 |

|

SU1714322A1 |

Авторы

Даты

1981-04-23—Публикация

1978-03-06—Подача