Изобретение относится к машиностроению, а именно к устройствам для испытаний PC и настройки гайковертов, и может быть использовано в любой его отрасли при сборке PC.

Известно устройство [1], содержащее основание с двумя прикрепленными к нему стойками, жестко удерживающими пластину-диск, с запрессованным шарикоподшипником, во внутреннем кольце которого с возможностью поворота размещен ступенчатый валик. К верхней ступени валика прикладывается контролируемый крутящий момент. На торце нижней ступени валика жестко установлен Г-образный рычаг, к которому прикреплены правые части основной и дополнительной упругих пластин, левые части которых прикреплены к стойке, жестко установленной на основании. Устройство также содержит сильфон, индикатор, штуцера и воздуховоды и т.д.

Недостатками этого устройства являются весьма ограниченные технологические возможности, так как оно позволяет измерять только развиваемый гайковертом крутящий момент (всего один параметр, как и было заявлено).

Известна конструкция для измерения и контроля усилия затяжки PC [2], содержащая крепежный элемент с осевым отверстием, полый корпус с размещенным внутри него подпружиненным штоком, кинематически связанным одним концом со стержнем индикатора, закрепленного на корпусе, в котором имеется втулка, закрепленная на корпусе, при этом один конец корпуса выполнен в виде цанги, размещенной внутри втулки, во внутренней полости которой закреплены упорная шайба и кольцо, контактирующее с цангой, а между внутренним отверстием упорной шайбы и поверхностью цанги выполнен зазор, другой конец корпуса выполнен в виде резьбового хвостовика, установленного в осевом отверстии крепежного элемента, свободный конец подпружиненного штока выполнен сферическим и установлен в контакте с дном осевого отверстия крепежного элемента, причем на штоке выполнен буртик со сферической опорной поверхностью, а пружина установлена на штоке внутри корпуса. Выполнение конца корпуса в виде цанги и размещение его внутри втулки, закрепленной на корпусе, обеспечивает возможность осевого крепления присоединительной гильзы индикатора для плавного, без заеданий прямого хода его измерительного стержня. Также резьбовой хвостовик корпуса снабжен упорной гильзой, выполненной с высотой, превышающей недорез его резьбы.

Причем сам корпус установлен на торце крепежного элемента и фиксируется в резьбе последнего, расположенной в осевом отверстии.

Недостатком конструкции является ограниченные технологические возможности, так как для практического использования устройства необходим свободный доступ к PC.

Известно устройство [3] для определения параметров затяжки резьбовых соединений, содержащее исследуемое резьбовое соединение, сменный фиксатор, проставку и толкатель для передачи усилия затяжки на опоры силоизмерительного устройства, в качестве которого применяют разрывную машину, сменный фиксатор имеет паз для закрепления одной из деталей резьбовой пары, а затяжку резьбового соединения производят другой деталью резьбовой пары посредством динамометрического ключа.

Недостатком конструкции является необходимость перестановить сменный фиксатор устройства для определения либо момента трения в резьбе, либо на торце болта, что в итоге увеличивает трудоемкость измерений.

Наиболее близким техническим решением, в сравнении с предлагаемым, является стенд [4], содержащий основание, соосно расположенные два кронштейна и стойку, установленную на основании с возможностью продольного фиксированного перемещения, размещенные с возможностью поворота в соответствующих кронштейнах и подпружиненные относительно последних в тангенциальном направлении упругими пластинами втулки, предназначенные для размещения в них испытуемого болта с гайкой, установленный в стойке с возможностью вращения приводной вал, предназначенный для взаимодействия с динамометрическим ключом или гайковертом, датчик угла поворота, связанный с приводным валом, накидной ключ, предназначенный для взаимодействия с головкой испытуемого болта, закрепленный на основании датчик перемещений, предназначенный для взаимодействия с торцом резьбового конца испытуемого болта, отличающийся тем, что, с целью расширения технологических возможностей, узел, воспроизводящий эксплуатационные колебания, выполнен в форме пневмомолотка и размещен относительно одного из торцов имитатора резьбового соединения на стойке, жестко прикрепленной к основанию устройства, а измеритель угла отворота гайки выполнен в виде съемной стрелки, которая размещена на гайке, а круговая шкала с ценой деления 1 градус закреплена на втулке, в которой размещен один из имитаторов резьбового соединения.

Данный стенд позволяет регистрировать крутящий момент на торце и в резьбовой части, угол поворота, усилие затяжки и фиксировать величину ослабления резьбового стыка через заданное время его эксплуатации.

Недостатками прототипа являются:

1) ограниченные технологические возможности, так как стенд допускает возможность работы только с динамометрическими (или предельными) ключами и гайковертами неударного (статического) действия, по причине того, что тензодатчики (использованные в схеме измерений да и сам принцип их действия) при ударных нагрузках дают недостоверные результаты; кроме того, само использование тензодатчиков в принципе (т.е. по умолчанию) означают - необходимость усилителя сигналов и стабилизированного источника питания, что усложняет процесс измерений;

2) невозможность регистрации значения прикладываемого крутящего момента, часто необходимого для настройки гайковертов и выполнения предварительных расчетов по конкретному резьбовому узлу;

3) сложность конструкции узла приложения вибрационных колебаний, так как пневмомолоток (в принципе) имеет беззолотниковое управление своим рабочим циклом, что в итоге усложняет конструкцию.

Цель изобретения - расширение технологических возможностей и упрощение конструкции за счет:

а) применения пневматических датчиков типа сопло-заслонка [5] (вместо тензодатчиков), позволяющих достоверно регистрировать (например, ударные нагрузки) через «промежуточное тело» (т.е. воздушный зазор через который в атмосферу истекает сжатый воздух) [5];

б) добавления узла регистрации прикладываемого крутящего момента;

в) изменения формы и расположения элементов узла приложения вибрационных колебаний (вместо пневмомолотка - кулачок (эксцентриковый диск), закрепленный на выходном валу электродвигателя которым и передают колебания на только что затянутое PC, имитируя, таким образом, начальный период эксплуатации.

Поставленная цель достигается тем, что:

1) предложен другой принцип регистрации сигналов рассогласования с упругих пластин, реагирующих на каждый контролируемый параметр (вместо тензометрических датчиков - пневматические датчики, в которых чувствительными элементами являются сильфоны);

2) добавлены детали и элементы, создающие возможность измерений еще и прикладываемого крутящего момента;

3) упрощен узел приложения вибраций (вместо пневмомолотка - эксцентриковый диск на валу электродвигателя, которым и воспроизводят колебания, имитирующие начальный период эксплуатации PC.

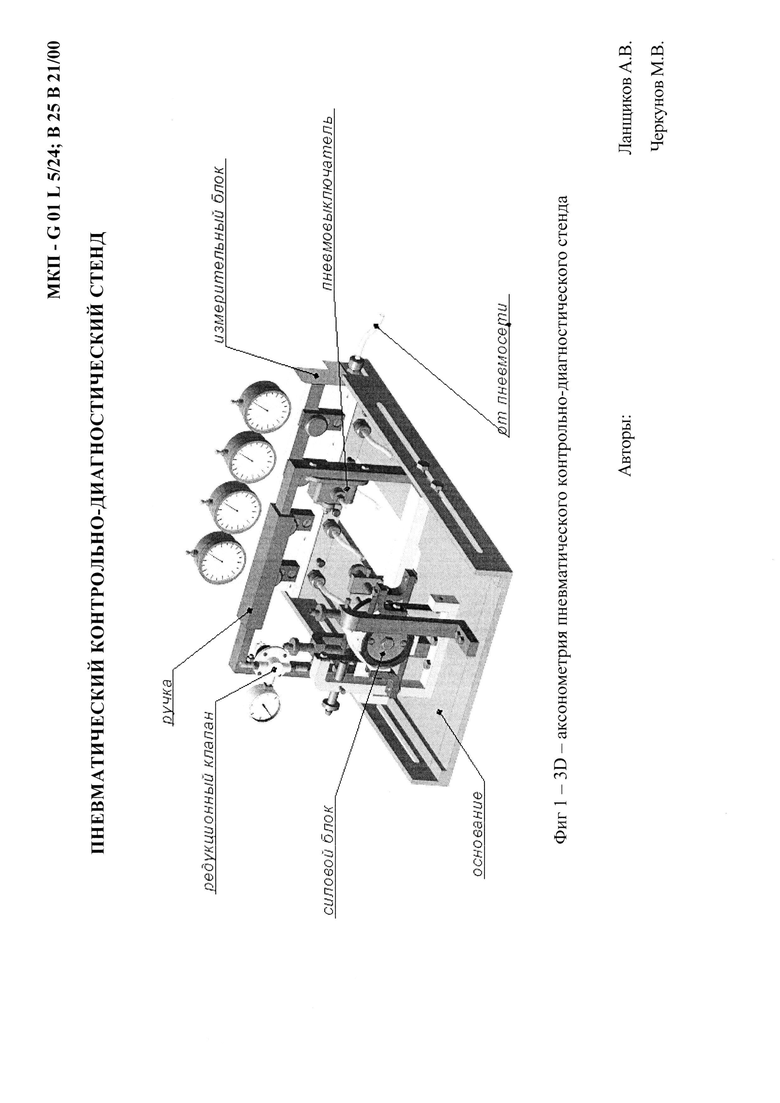

На фиг. 1 представлен пневматический контрольно-диагностический стенд, 3-D аксонометрия;

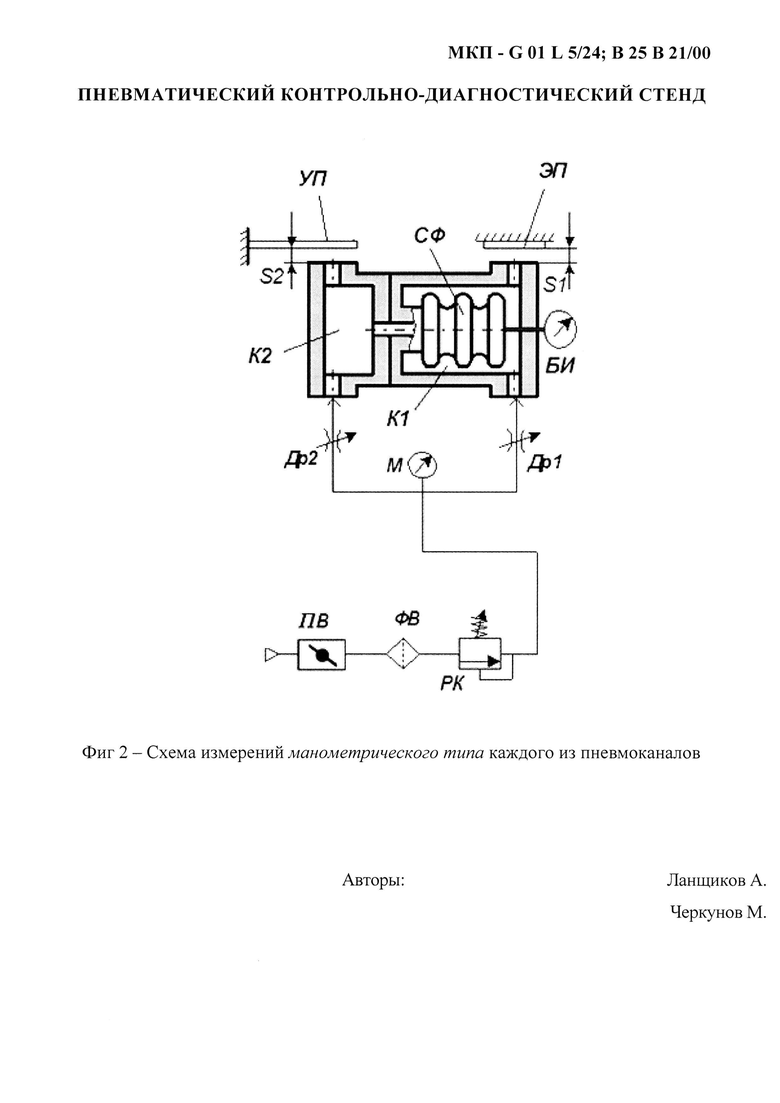

на фиг. 2 - то же, схема измерений манометрического типа для каждого из пневмоканалов;

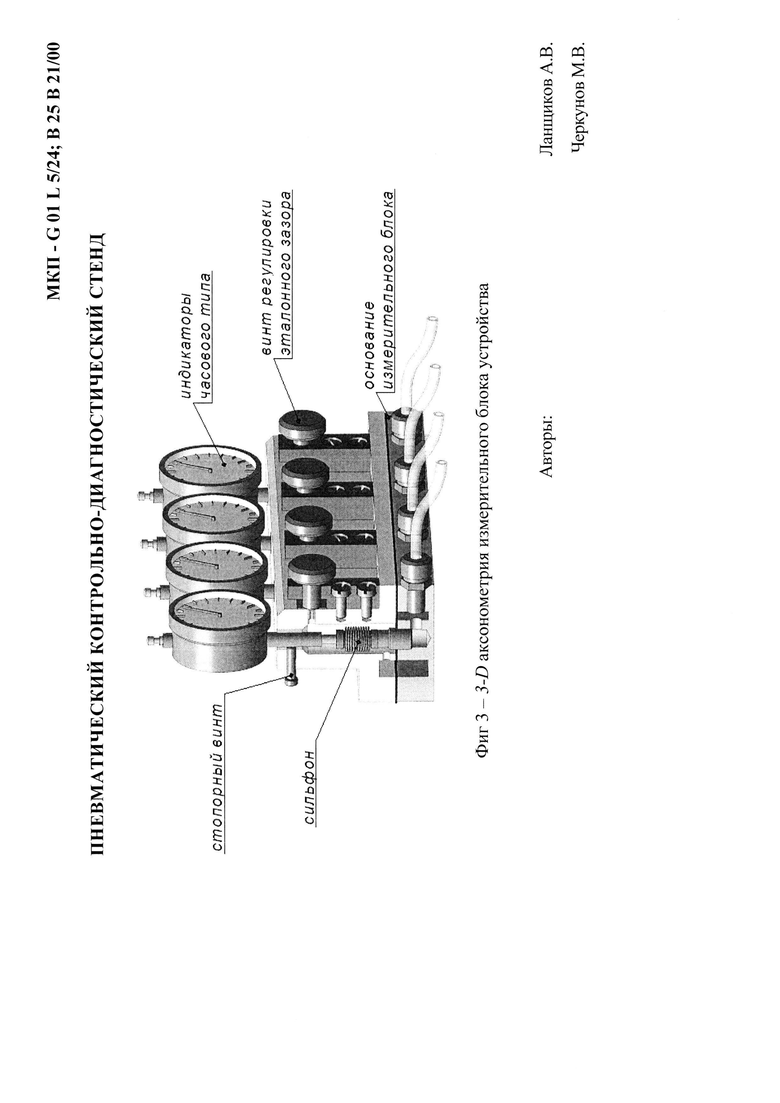

фиг. 3 - то же, 3-D аксонометрия измерительного блока устройства;

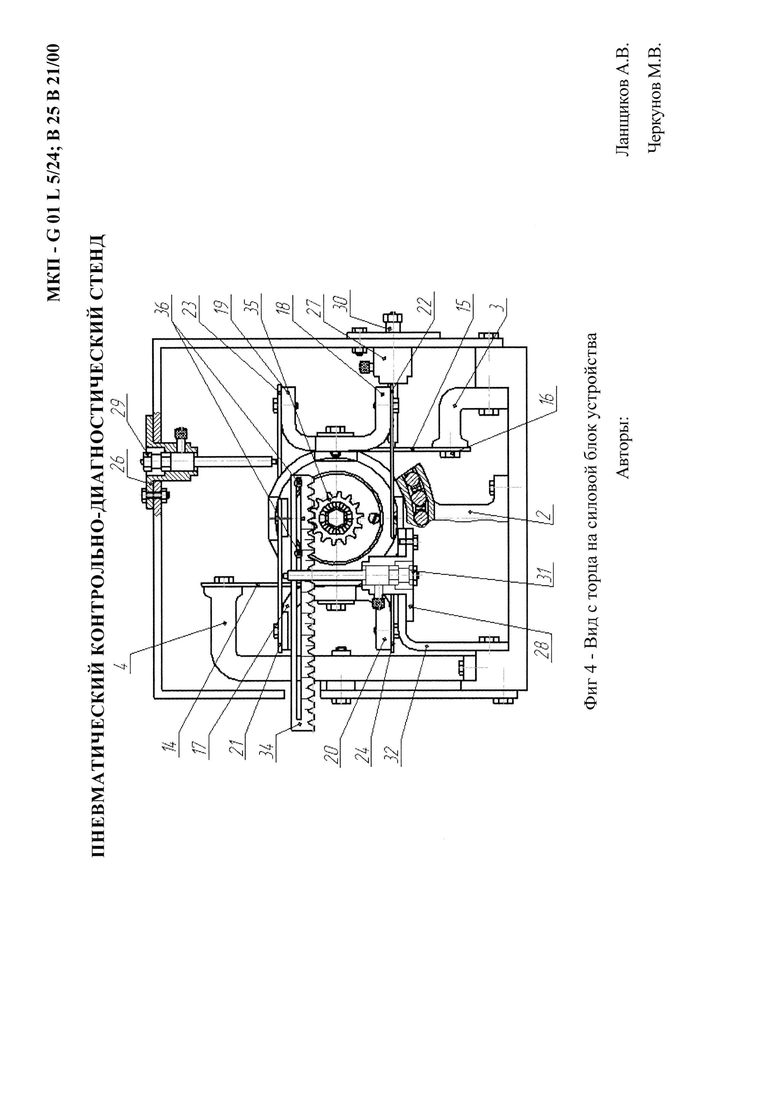

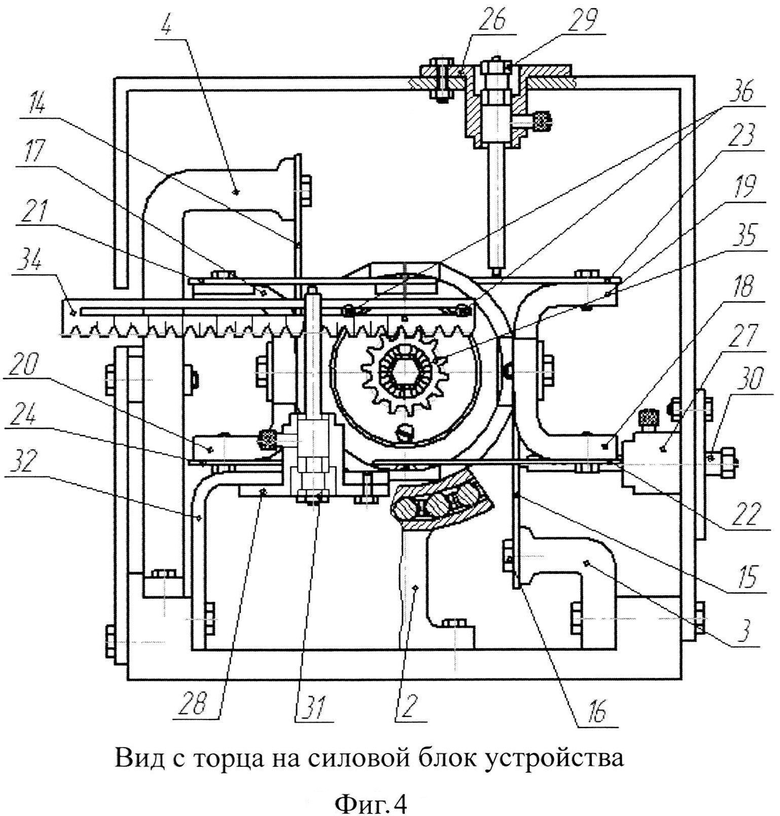

фиг. 4 - то же, вид с торца на силовой блок устройства;

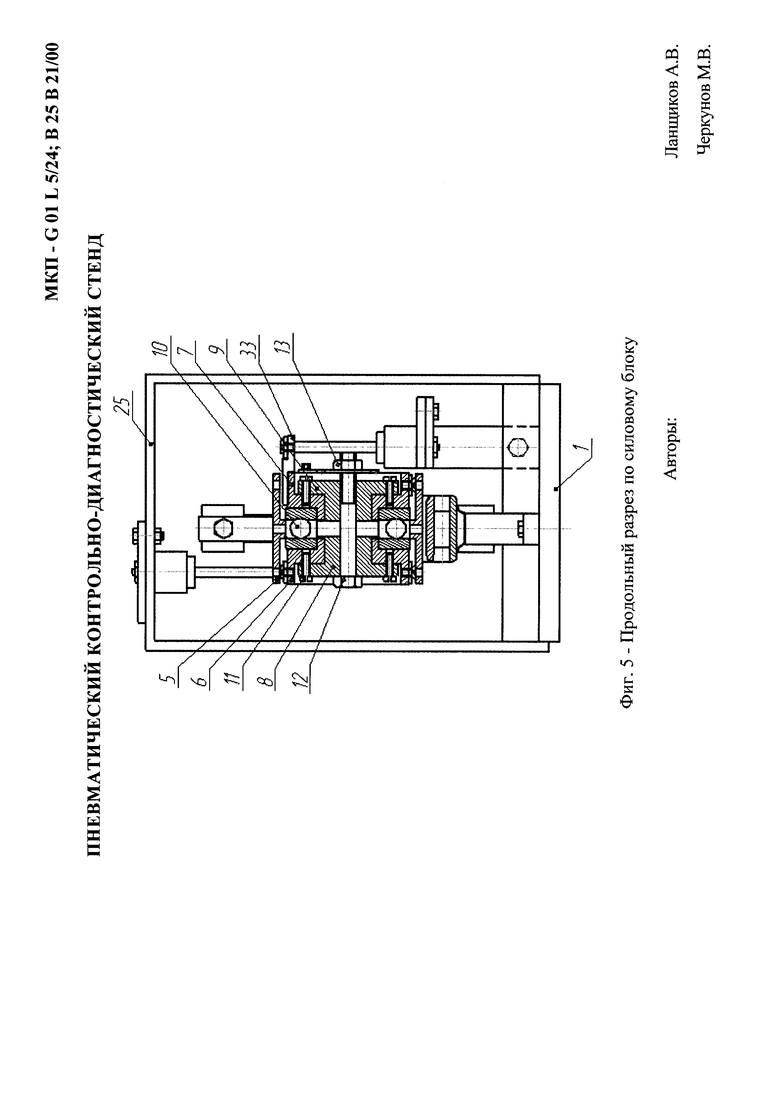

на фиг. 5 - то же, продольный разрез по силовому блоку;

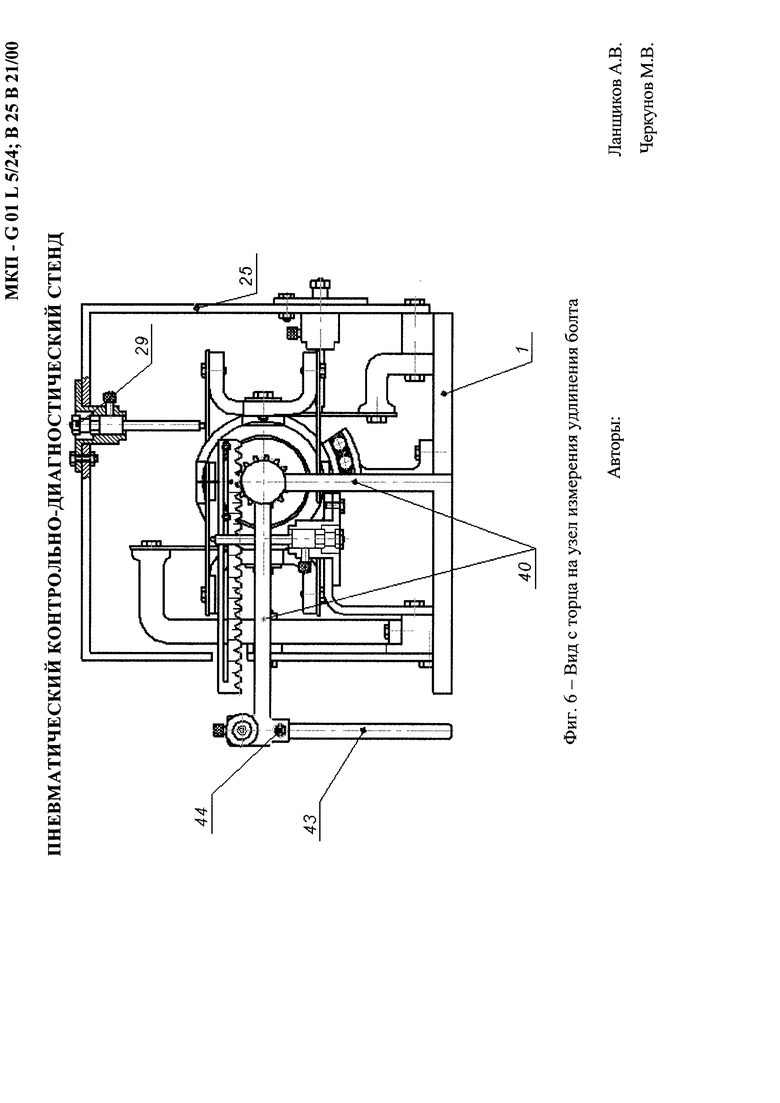

на фиг. 6 - то же, вид с торца на узел измерения удлинения болта;

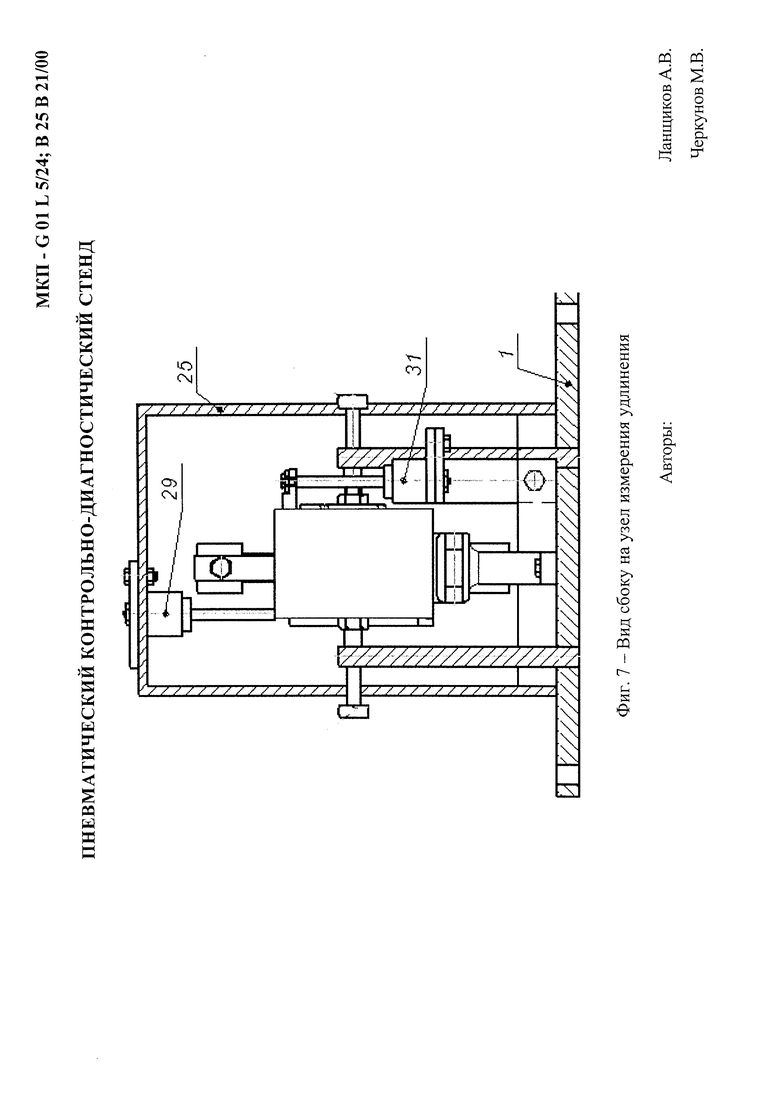

на фиг. 7 - то же, вид сбоку на узел измерения удлинения;

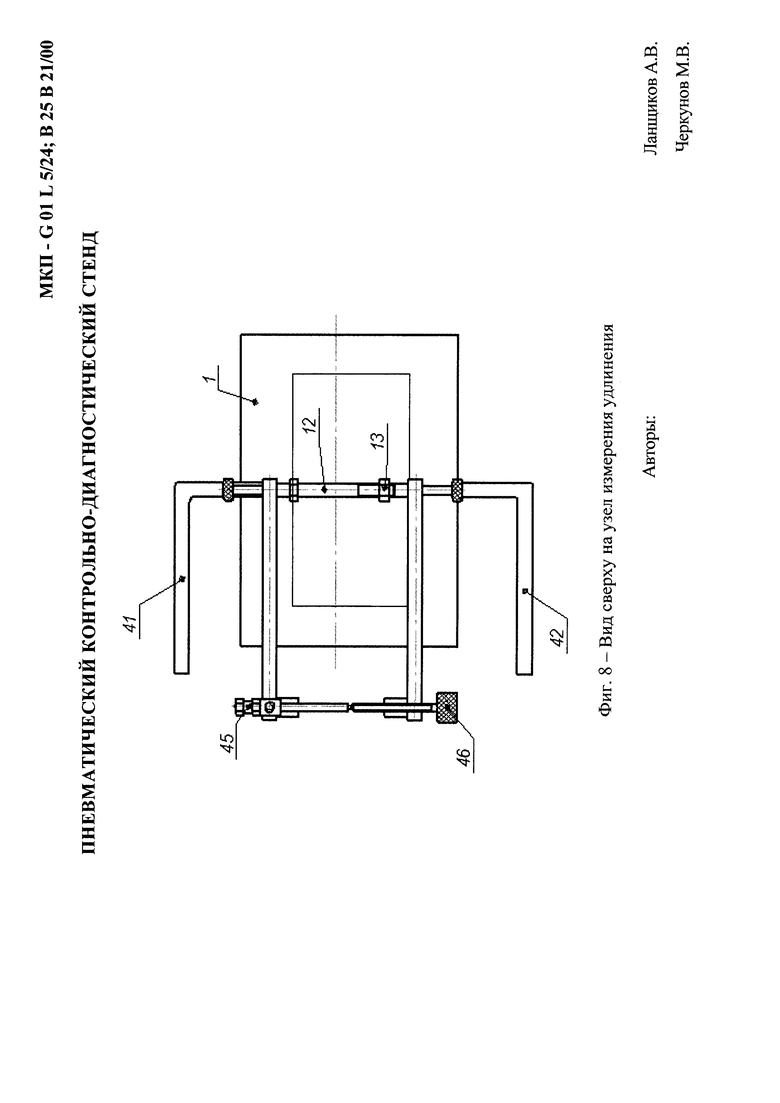

на фиг. 8 - то же, вид сверху на узел измерения удлинения;

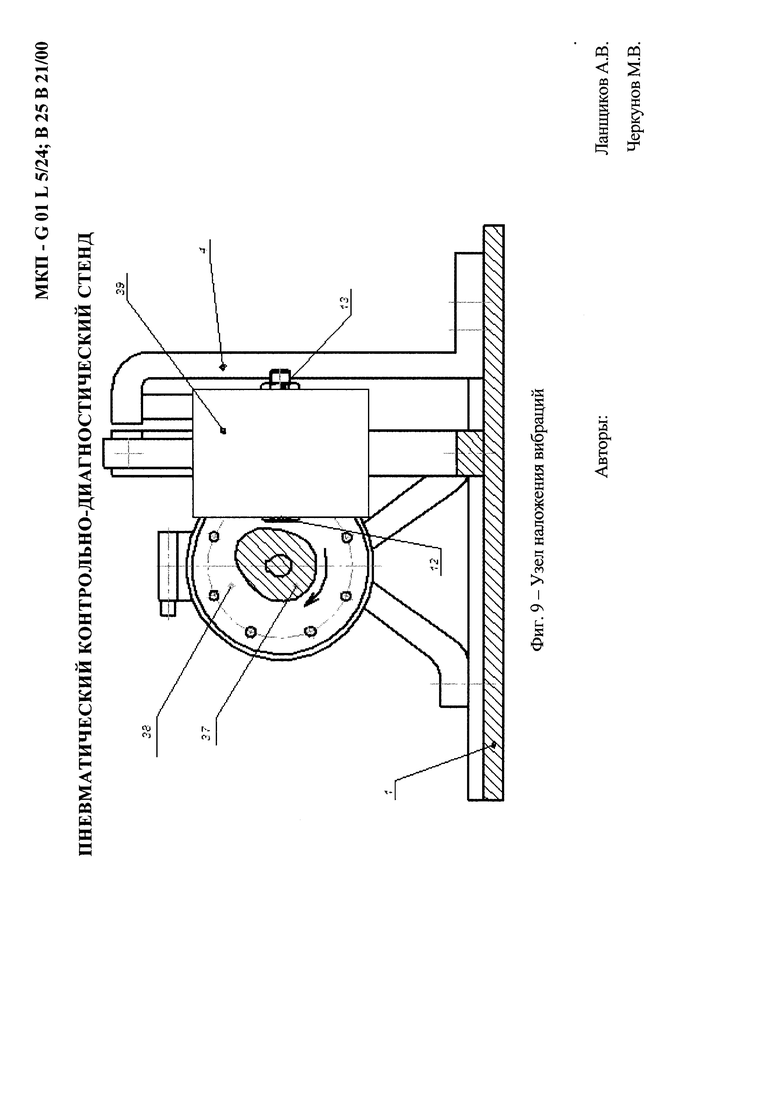

на фиг. 9 - то же, узел приложения вибраций;

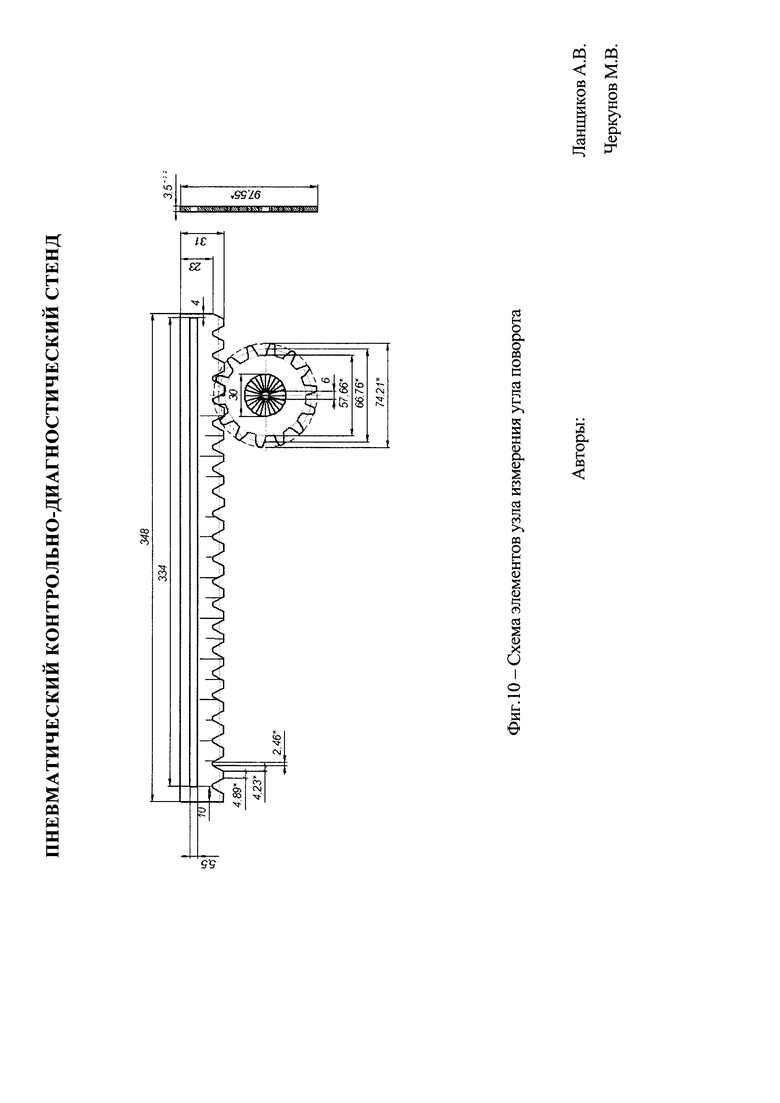

на фиг. 10 - то же, схема элементов узла измерения угла поворота;

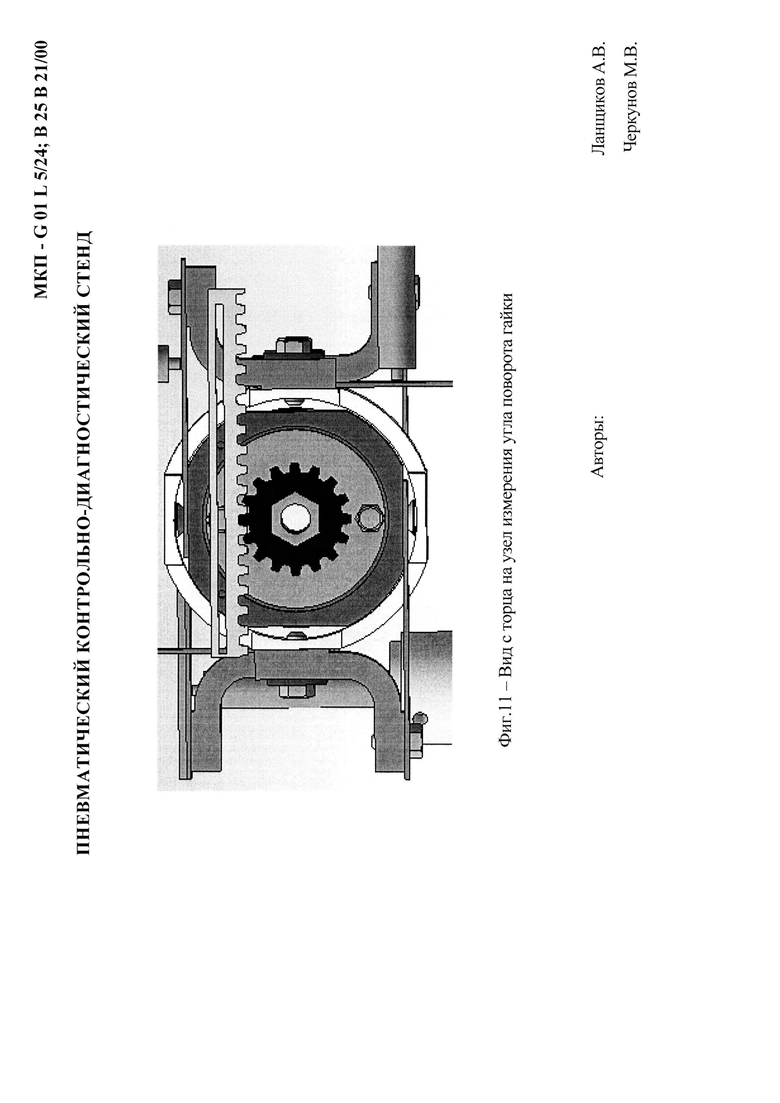

на фиг. 11 - то же, вид с торца на узел измерения угла поворота.

Устройство содержит следующие основные узлы (фиг. 1): силовой и измерительный блоки, пневматически связанные воздуховодами (фиг. 2) с измерительным блоком (фиг. 3), датчики типа сопло-заслонка [5], а также ряд других вспомогательных элементов, закрепленные на одном основании и, таким образом, образующие изделие (фиг. 1).

Измерительный блок (фиг. 2 и 3), который использован для регистрации каждого из четырех контролируемых пневматически параметров, содержит: элементы подготовки воздуха - пневмовыключатель ПВ, фильтр-влагоотделитель с маслораспылителем ФВ и редукционный клапан со стабилизатором давления РК; элементы тонкой регулировки воздушного потока - пневмодроссели ДР1 и Др2; манометр М; пневматический датчик, включающий чувствительный элемент - сильфон СФ, контактирующий своим закрытым торцом с блоком индикации БИ (подвижной ножкой индикатора часового типа) механически объединенные в единый узел (фиг. 3); эталонную поверхность ЭП, образующую с одним из сопел эталонный зазор S1, там выходное отверстие сопла расположено перпендикулярно центру симметрии поверхности пластины, отверстие сопла расположено на расстоянии 50% длины от каждого края пластин; упругую пластину УП, которая совместно со вторым соплом (размещенным в силовом блоке устройства напротив упругих пластин) образует измерительный зазор S2.

Силовой блок устройства (фиг. 4 и 5) содержит: установочную плиту 1, которая жестко закреплена на плоскости стола сборщика. К ней присоединены: опора 2 с сегментом подшипника (для исключения возможного прогиба пластин под действием веса центральной части силового блока устройства), а также кронштейны 3 и 4 (для жесткой фиксации положения элементов центральной части).

Корончатая втулка 5 установлена на опоре 2. В ней размещены вспомогательные втулки 6 и 7 для закрепления в них сменных втулок 8 и 9 (имитаторов PC).

Упорный шарикоподшипник 10 запрессован в корончатой втулку 5, а через его наружные кольца с обеих сторон установлены вспомогательные втулки 6 и 7, винтами 11 связывающие их со сменными втулками 8 и 9.

Испытываемые - болт 12 опирается головкой на одну из сменных втулок, а гайка 13 - на другую. Корончатая втулка 5 соединена с кронштейнами 3 и 4 с помощью упругих элементов 14 и 15 (пластин) болтами 16.

На корончатой втулке 5 закреплены кронштейны 17, 18, 19 и 20, посредством упругих элементов 21, 22 (предназначенных для регистрации момента в резьбовом сопряжении болт 12 - гайка 13), и 23, 24 (предназначенных для регистрации момента под головкой болта 12), таким образом, чтобы вспомогательные втулки 6 и 7 допускали возможность поворота вместе с наружными кольцами подшипника 10.

Для обеспечения однородности вычислений (в случае измерений) целесообразно, чтобы все пластины были способны изгибаться только в направлении удаления от сопел, а упругий элемент 21 (фиг. 4) был отодвинут от втулки 9 при помощи приваривания (приварки) двух жестких угольников 33 (именно этим втулка 9 конструктивно и отличается от втулки 8).

Коробка 25 (фиг. 5) закрывает всю конструкцию (для упрощения восприятия на фиг. 1 - не показана), а также служит для крепления втулок 26 и 27, в которых установлены пневматические сопла 29 (для регистрации изменений зазора S2) и 30 (также для регистрации зазора S2). Втулка 28 с соплом 31 (для регистрации изменений зазора S2) крепится к плите 1 при помощи уголка 32.

Таким образом, в случае изгиба упругих элементов УП (фиг. 2) это будет соответствовать пневматической дифференциальной схеме измерений манометрического типа, аналогичной изложенной в работе [1].

Узел измерения угла поворота (фиг. 4) содержит рейку 34, закрепленную с возможностью перемещений по направляющим втулкам 36 и зубчатое колесо 35. На рейке 34 нанесена шкала для простоты визуальной фиксации значений (фиг. 11), а само крепление зубчатого колеса 35 к затягиваемой гайке возможно за счет небольшой толщины, его центрального отверстия и радиальных надрезов.

Узел измерения удлинения (фиг. 6, 7 и 8) болта содержит сопло 45, регулировочный болт 46, два жестких уголка 40 (второй не показан) способные подводиться и отводиться (т.е. могут скользить) по направляющим 41 и 42 так, как представлено на фиг. 4, 5, 6.

Для обеспечения точности измерений, пары скольжения 40-41 и 40-42 подводятся и отводятся параллельно друг другу. Места контакта закалены и отшлифованы.

Две опоры 43 (вторая для упрощения не показана) закреплены на шарнирах 44 (для обеспечения удобства работ со стендом). В случае измерений, между торцом сопла 45 и торцом регулировочного болта 46 до затяжки должен быть выставлен максимально возможный зазор, на изменения которого впоследствии и будет реагировать чувствительный элемент (сильфон СФ - фиг. 2 и 3) (при диаметре отверстия сопла 2 мм этот зазор равен 0,5 мм).

В случае измерений данный узел должен отводиться по направляющим 41 и 42, далее должны быть подведены уголки 40.

Для удобства измерительный блок устройства (фиг. 3) состоит из четырех взаимно изолированных пневмокамер с индикаторами часового типа.

Блок имитации вибраций содержит (фиг. 9): эксцентриковый диск 37, жестко закрепленный на выходном валу электродвигателя 38 который (при необходимости) устанавливают на основании 1 устройства.

Стенд работает следующим образом.

В исходном положении измерительный и эталонный зазоры пневматической схемы (см. фиг. 2) должны быть равны между собой, то есть S1=S2 (т.е. должно быть обеспечено состояние равновесия пневматической схемы манометрического типа).

Предварительно щупом выставляют эталонный S1 и измерительный S2 зазоры, соответственно между эталонной поверхностью ЭП (фиг. 2 и 3) и упругой пластиной УП (в пределах 0,1-0,2 мм).

Открывают запорный вентиль (пневмовыключатель) ПВ и сжатый воздух под давлением 0,4-0,6 МПа от компрессора или промышленной пневмосети (фиг. 2) поступает в фильтр-влагоотделитель ФВ, где очищается и затем попадает в редукционный клапан со стабилизатором давления РК, настройкой которого устанавливают давление на выходе из него в пределах 0,15-0,2 МПа, что контролируется манометром М. Затем движущийся поток сжатого воздуха разделяется на две «ветви»: эталонную - через дроссель ДР1 и и измерительную - через дроссель Др2.

Проходя по этим «ветвям», два потока сжатого воздуха одновременно: попадают в пневмокамеры К1 и К2 (фиг. 2), воздействуют на наружную и внутреннюю поверхности сильфона и в то же время стравливаются в атмосферу через эталонный S1 и измерительный S2 зазоры, образованные соплами с эталонной поверхностью ЭП и упругой пластиной УП.

В случае равенства зазоров S1=S2 сильфон СФ будет находиться в состоянии равновесия (покоя), так как давление сжатого воздуха внутри и снаружи сильфона будет одинаковым (взаимно уравновешен).

Блок индикации БИ (индикаторы часового типа), контактирующий с незакрепленным торцом сильфона СФ следует установить на нулевую отметку. Таким образом, схема (фиг. 2 и 3) с четырьмя пневмоканалами находится в состоянии равновесия и готова к реализации измерений.

При измерениях - упругая пластина УП деформируется и изменяет величину измерительного зазора S2 между измерительным соплом ИС и первой (то есть упругой пластиной УП), что приводит к выходу пневматической схемы из состояния равновесия (происходит ее разбаланс, так как S1≠S2).

Отверстия сопел расположены перпендикулярно относительно центров симметрии поверхностей пластин, последние расположены на расстоянии 50% длины от каждого края пластин.

При этом изменяется расход воздуха через измерительное ИС и эталонное ЭС сопла (фиг. 2), а также давление воздуха внутри и снаружи сильфона СФ и гофры последнего (то есть сильфона СФ) начинают деформироваться (фиг. 3 и 2) и, по степени их перемещений, посредством визуального отсчета сигнала с блока индикации БИ - становится возможным оценивать величину рассогласования (фиг. 3) по каждому из четырех пневмоканалов. Таков принцип работы пневмосхемы, приведенной на фиг. 3.

Установочную плиту 1 закрепляют на фундаменте в горизонтальном положении. Испытываемый болт 12 пропускают через отверстия сменных втулок 8 и 9, а на его резьбовой участок навинчивают до упора гайку 13. Подводят опору 1 до соприкосновения сопла 6 и торца болта 7. Выставляют зазоры между упругими элементами и пневматическими соплами (кроме сопла 6). Устанавливают динамометрический ключ или рабочую головку гайковерта в зависимости от режима работы стенда.

Режим испытаний резьбовых соединений (статический).

От динамометрического ключа (либо гайковерта) момент передается на испытываемый болт 12 и расходуется на преодоление моментов в резьбовом сопряжении болт - гайка и на торце болта 12.

Момент на торце MТ испытываемого болта 12 при затяжке возникает от взаимодействия его опорной головки и сменной втулки 8, передается через вспомогательную втулку 6, кронштейны 17 и 18 на упругие элементы 21 и 22, которые изгибаются, изменяют зазор между пластиной и пневматическим соплом 31, таким образом формируя сигнал рассогласования, который фиксируют одним из индикаторов часового типа (далее ИЧ) измерительного блока (фиг. 3).

Момент в резьбовом сопряжении Mр болт - гайка при затяжке возникает от взаимодействия резьбовых поверхностей испытываемого болта 12 и гайки 13, передается через вспомогательную втулку 7, кронштейны 19 и 20 на упругие элементы 23 и 24, которые изгибаются, изменяют зазор между пластиной и пневматическим соплом 29, формируя сигнал рассогласования, который фиксируют вторым ИЧ измерительного блока (фиг. 3).

Общий крутящий момент Mобщ при затяжке передается через корончатую втулку 5 на упругие элементы 14 и 15, которые изгибаются, изменяют зазор между пластиной и пневматическим соплом 30, формируя сигнал рассогласования, который фиксируется третьим ИЧ измерительного блока (фиг. 3).

Удлинение Δl испытываемого болта 12 происходит за счет уменьшения зазора между соплом 6 и болтом 7, и затем фиксируется четвертым ИЧ (фиг. 3).

Угол поворота φ регистрируют (фиг. 11) как разность конечного и начального положения рейки 34 относительно зубчатого колеса 35 (зацепление рейка - зубчатое колесо). Таким образом: передача зубчатое колесо 35 - рейка 34 (движущаяся по направляющим 36) позволяет судить об угле поворота гайки.

Полученные значения моментов в резьбе и под головкой болта, значение прикладываемого крутящего момента, удлинения болта и угла поворота φ гайки дают полную силовую характеристику испытываемого резьбового соединения в статике.

Режим настройки гайковерта (динамический).

Производится замена испытываемого болта 12, сменных втулок 8 и 9, а также гайки 13. Устанавливается гайковерт и нажимается общий включатель. При этом одновременно срабатывают: клапан подвода энергии к гайковерту, приводя в движение накидной ключ, пневмодатчики 6, 29, 30 и 31 (фиг. 4), регистрирующие общий крутящий момент, моменты в резьбовом сопряжении болт - гайка и на торце болта 12, а также удлинение болта 12.

Далее производится регулировка мощности привода гайковерта на требуемое значение затяжки по задаваемым значениям контролируемых параметров.

Режим имитации эксплуатационных колебаний.

Испытываемый болт 12 (фиг. 9) опирается головкой на сменную втулку 8, а гайка 13 на сменную втулку 9, выполненную из того же материала и той же шероховатости, что и реальное резьбовое соединение.

После окончания процесса затяжки болта 12 и гайки 13 включают электродвигатель 38 (фиг. 9), в результате воздействия эксцентрика 37 на резьбовое соединение происходит имитация эксплуатационных колебаний (на фиг. 1 силовой блок 39 показан схематично). В результате может происходить самоотвинчивание гайки 13 о величине которого можно судить по углу поворота зубчатого колеса 35 относительно шкалы рейки 34, проградуированной в градусах.

Практическое использование стенда позволяет повысить достоверность измерений контролируемых параметров и учесть фактические условия реализации процесса затяжки PC в том числе и ударными гайковертами.

Область применения стенда распространяется на гайковерты всех типов, так как в конструкцию устройства «заложены» все известные способы контроля затяжки для диапазона метрических резьб М4 - М24.

Источники информации

1. Патент РФ №2199099, МПК-7 G01L 3/14, G01L 5/24 Способ контроля крутящего момента и пневматическое устройство для его реализации //Ланщиков А.В., Моисеев В.Б., Трилисский В.О., Федин С.В. Опубл. - 20.02.03 г., Бюл. - 5.

2. Патент РФ №2142616. Устройство для измерения и контроля усилия затяжки резьбовых соединений, МПК-7 G01L 5/24, //Толмачев С.М., Карпов А.П., Жданов О.Н., от 25.05.1998.

3. Патент РФ №2265810. Устройство для определения параметров затяжки резьбовых соединений, МПК-7 G01L 5/24, //Воробей В.Н., Изволенский Е.В., Юрченко Ю.В., Поддерегин А.В., от 02.12.2002.

4. Патент РФ №2337336. Контрольно-диагностический стенд, МПК G01L 5/24, //Ланщиков А.В., Моисеев В.Б., Волков В, В., Селиверстов А.А., от 07.11.2006.

5. Высоцкий А.В., Курочкин А.П. Пневматические средства измерений линейных величин в машиностроении. - М.: Машиностроение, 1979. - 206 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КРУТЯЩЕГО МОМЕНТА И ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2199099C2 |

| КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2006 |

|

RU2337336C2 |

| Стенд для испытаний резьбовых соединений и настройки гайковертов | 1987 |

|

SU1421515A1 |

| Стенд для испытаний резьбовых соединений и настройки гайковертов | 1989 |

|

SU1738633A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КРУТЯЩЕГО МОМЕНТА | 2012 |

|

RU2526786C2 |

| Контрольно-тарировочный стенд | 1987 |

|

SU1493452A1 |

| Стенд для измерения силовых параметров в резьбовых соединениях | 1991 |

|

SU1781570A1 |

| Стенд для испытания гайковертов ударного действия | 1972 |

|

SU442391A1 |

| СПОСОБ КОНТРОЛЯ УСИЛИЯ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2401423C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1971 |

|

SU427251A1 |

Изобретение относится к устройствам для испытаний резьбовых соединений и настройки гайковертов. Устройство содержит установочную плиту 1, размещенные на ней опору 2, кронштейны 3 и 4, а также корончатую втулку 5, установленную на опоре 2, вспомогательные втулки 6 и 7, сменные втулки 8 и 9. В корончатую втулку 5 запрессована центральная часть упорного подшипника 10, на который с обеих сторон опираются втулки 6 и 7, с которыми винтами 11 соединены сменные втулки 8 и 9. Испытываемый болт 12 опирается головкой на сменную втулку 8, а гайка 13 - на сменную втулку 9. Корончатая втулка 5 соединена с кронштейнами 3 и 4 с помощью упругих элементов 14 и 15 болтами 16. Также на корончатой втулке 5 закреплены кронштейны 17-20, соединяющие ее со вспомогательными втулками 6 и 7 посредством упругих элементов 21-24. Упругий элемент 21 отодвинут от втулки 9 при помощи приваривания двух жестких угольников 33. На коробке 25 установлены втулки 26 и 27, в которых удерживаются пневматические сопла 29 и 30. Втулка 28 с установленным соплом 31 крепится к плите 1 при помощи уголка 32. Блок имитации вибраций содержит электродвигатель 38 с эксцентриковым диском 37 для воспроизведения ударных импульсов по головке испытуемого болта 12. Технический результат заключается в расширении технологических возможностей и упрощении конструкции. 2 з.п. ф-лы, 11 ил.

1. Пневматический контрольно-диагностический стенд, содержащий основание, соосно расположенные два кронштейна и стойку, установленную на основании с возможностью продольного фиксированного перемещения, размещенные с возможностью поворота в соответствующих кронштейнах и подпружиненные относительно последних в тангенциальном направлении упругими пластинами втулки, предназначенные для размещения в них испытуемого болта с гайкой, установленный в стойке с возможностью вращения приводной вал, предназначенный для взаимодействия с динамометрическим ключом или гайковертом, датчик угла поворота, связанный с приводным валом, накидной ключ, предназначенный для взаимодействия с головкой испытуемого болта, закрепленный на основании датчик перемещений, предназначенный для взаимодействия с торцом резьбового конца испытуемого болта, отличающийся тем, что с целью расширения технологических возможностей и упрощения конструкции устройства датчики регистрации деформаций упругих пластин стенда выполнены пневматическими (типа сопло-заслонка) и установлены с зазором 0,1-0,2 мм относительно поверхностей пластин, расположены на расстоянии 50% длины от каждого края пластин, образуя измерительные ветви дифференциальной пневмосхемы манометрического типа, а эталонные ветви этой схемы выполнены в форме единого измерительного блока.

2. Стенд по п. 1, отличающийся тем, что чувствительные элементы предложенной дифференциальной пневматической схемы манометрического типа выполнены в форме сильфонов и размещены в пневматически изолированных пневмокамерах, соответственно связанных с эталонными и измерительными ветвями.

3. Стенд по п. 1, отличающийся тем, что узел регистрации общего (внешнего) момента выполнен в форме силового блока и размещен с возможностью вращательных движений вокруг своей оси во внутреннем кольце подшипника, а наружное кольцо последнего - неподвижно закреплено относительно основания устройства.

| КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2006 |

|

RU2337336C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2265810C2 |

| WO 2013053758 A1, 18.04.2013 | |||

| Контрольно-тарировочный стенд | 1987 |

|

SU1493452A1 |

Авторы

Даты

2016-09-10—Публикация

2014-06-23—Подача