(54) СПОСОБ ОБРАБОТКИ ДРЕВЕСНОЙ МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбелки древесной массы | 1980 |

|

SU903429A1 |

| Способ получения целлюлозы | 1978 |

|

SU787519A1 |

| Способ отбелки древесной массы | 1989 |

|

SU1668514A1 |

| Способ отбелки древесной массы | 1979 |

|

SU796281A1 |

| Способ отбелки древесной массы | 1990 |

|

SU1735463A1 |

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU379711A1 |

| Способ отбелки древесной массы | 1978 |

|

SU821616A1 |

| СПОСОБ ОТБЕЛКИ ДРЕВЕСНОЙ МАССЫ | 1995 |

|

RU2074920C1 |

| Способ отбелки древесной массы | 1989 |

|

SU1633046A1 |

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU406993A1 |

Изобретение относится к целлюлозно-6умажной промышленности и касаетсч улучшения свойств древесной массы. Оно может быть использовано при производстве различных видов древесной массы (рафинерной, дефибрерной, термомеханической и др .) / предназначенных для использования в композициях различных видов бумаги. Широко известна обработка древесной массы озоном. При такой обработке наблюдается значительное увеличение показателей механической прочности Однако при такой обработке происходи уменьшение бе.пизны и снижение выхода полуфабриката, Известен способ беления текстильных материалов водными растворами пероксомоносерной кислоты или ее солей в присутствии сильных минеральных ки лот и веществ, отщепляющих ион хлора при повышенной температуре в кислой среде 1. Однако такой способ не пригоден для обработки древесной массы из-за значительного снижения белизны и физико-механических показателей данного полуфабриката при обработке в кислой среде. Наиболее близким к пред.пагаемому является способ обработки дрьгвесной массы озоносодержащим газом в присутствии добавок перекисиого соединения для улучшения качества целевого продукта 2. Однако использование озона в сочетании с перекисным соедннением для обработки древесной массы приводит к относительно невысокому повышению механических свойств. Кроме того,, этот способ связан с необходимостью использования специального оборудования - озонаторов, а сам процесс получения озона требует больших затрат энергии. Цель изобретения - повышение физико-механических показателей древесной массы. Поставленная цель достигается тем, что в способе обработки древесной массы путем введения в суспензию древесной массы водного раствора кислородсодержащего соединения, в качестве кислородсодержаиюго со пдинения испо.пьзуют пероксомс1но1:грнун кислоту в количестве l, )--, в рлимицах пг-рекисног о кислорода от a cojiHri-ao сухой древесной массы.

Обработку древесной массы осуществляют при т. 20-40°С и рн 6-12,

После указанной обработки возможна кисловка и отмывка продукта до нейтральной реакции.

Для предотвращения реверсии белизны желательно проводить предварительную обработку исходной суспензии древесной массы водным раствором комплексообразующего реагента в количестве 0,1-0,3% от массы абсолютно сухог волокна.

В качестве комплексообразующего реагента могут быть использованы трилон Б, гексаметафосфат натрия и др.

Раствор пероксомоносерной кислоты может содержать силикаты щелочных металлов и соли.магния.

Повышение физико-механических показателей при одновременном сохранении белизны древесной массы связано, по-видимому, с тем, что для пероксомоносернСй кислоты, имеющей высокую окислительную способность, в условиях, согласно предлагаемому способу создаются необходимые условия для образования на молекулярном и атомарном уровне частиц, являющихся носителями перекисного и активированного кислорода.

Пример. 10 г абсолютно сухой древесной массы предварительно рас пускаю в водном растворе комплексообоазователя. Расчетное количество раствора, содержащего пероксомоносерную кислоту, имеющую исходный ,предварительно доводят до требуемого рН и вносят в полученную водную суспензию древесной массы. Массу перемешивают и выдерживают в течение определенного времени при выбранной температуре. После завершения обработки массу подвергают кисловке водным

5 раствором H,SO,j или ее солей, отмывают до нейтральной реакции и сушат. Полученные образцы древесной массы испытывают и физико-механические показатели, а также на прирост белизны.

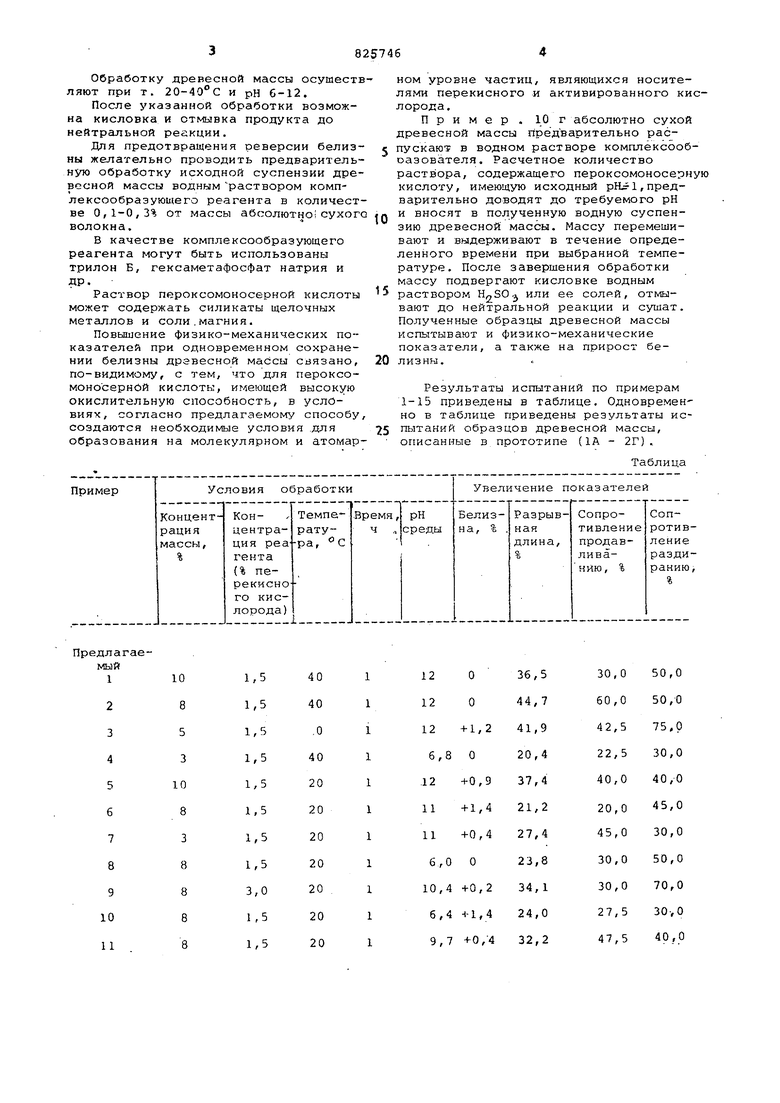

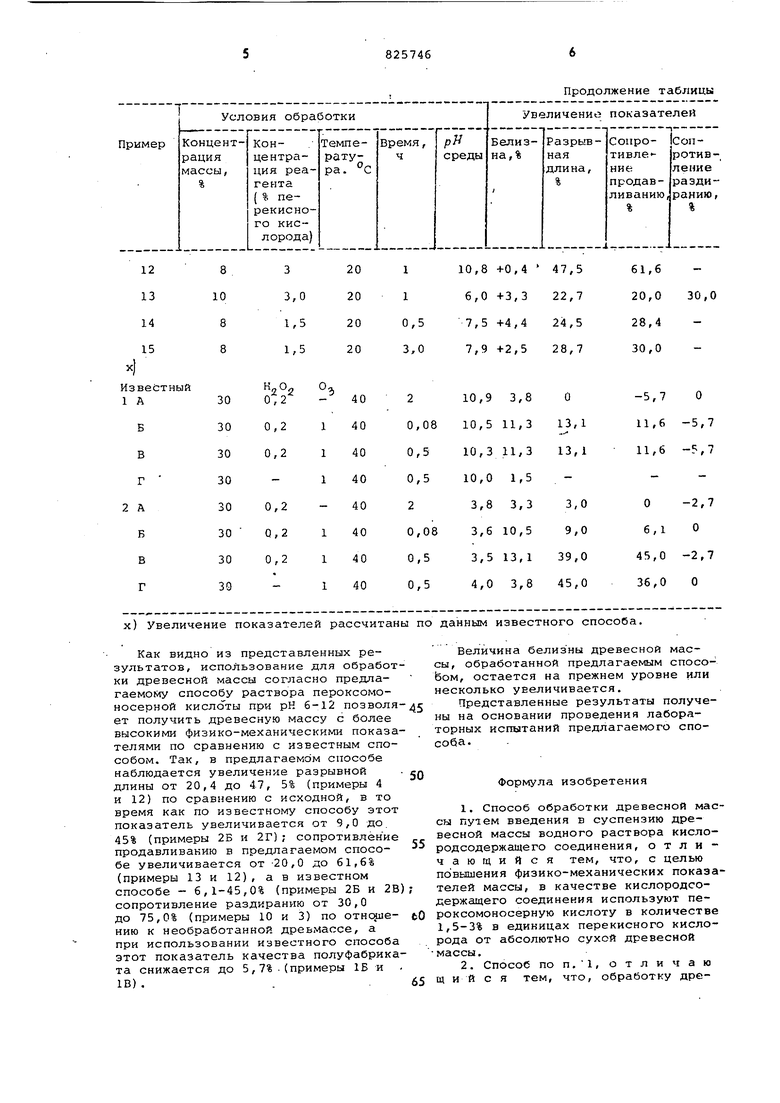

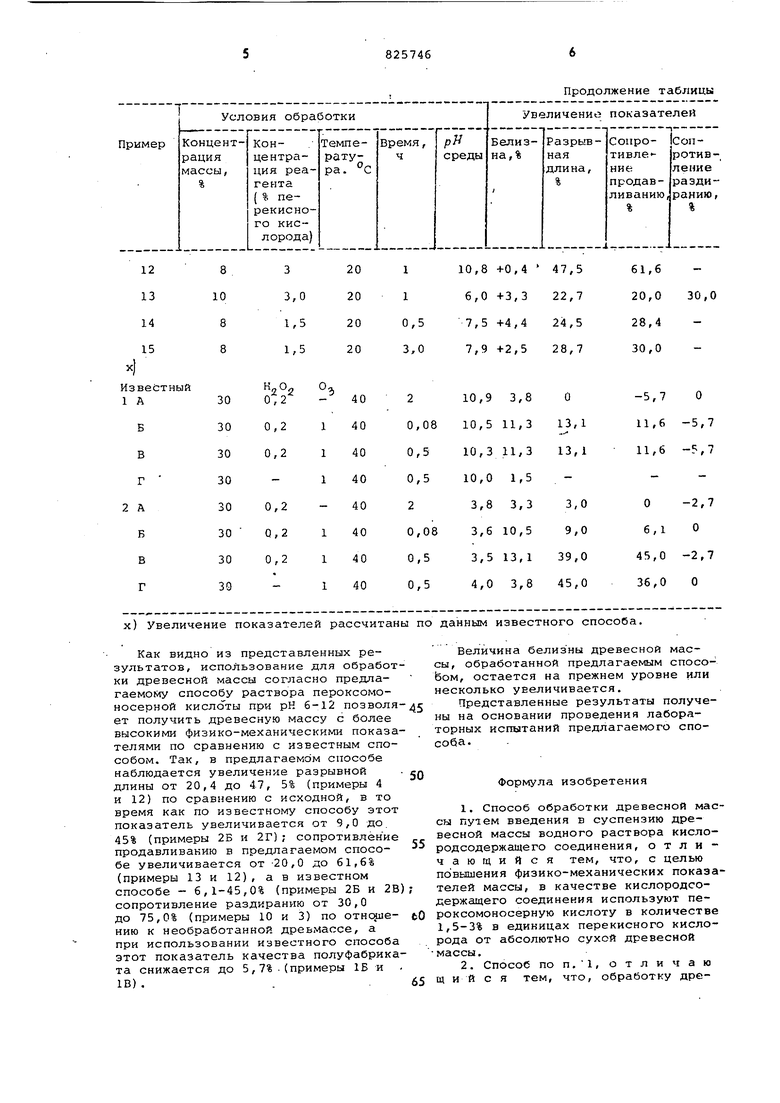

Результаты испытаний по примерам 1-15 приведены в таблице. Одновремен но в таблице приведены результаты испытаний образцов древесной массы, описанные в прототипе (1А - 2Г) ..

Таблица х) Увеличение показателей рассчитаны по Как видно из представленных результатов, использование для обработ ки древесной массы согласно предлагаемому способу раствора пероксомоносерной кислсГты при рК 6-12 позволя ет получить древесную массу с более высокими физико-механическими показа телями по сравнению с известным способом. Так, в предлагаемом способе наблюдается увеличение разрывной длины от 20,4 до 47, 5% (примеры 4 и 12) по сравнению с исходной, в то время как по известному способу этот показатель увеличивается от 9,0 до 45% (примеры 2Б и 2Г); сопротивление продавливанию в предлагаемом способе увеличивается от -20,0 до 61,6% (примеры 13 и 12), а в известном способе - 6,1-45,0% (примеры 2Б и 2В сопротивление раздиранию от 30,0 до 75,0% (примеры 10 и 3) по отнсииениш к необработанной дреьмассе, а при использовании известного способа этот показатель качества полуфабрика та снижается до 5,7% .(примеры 1Б и 1В)...

Продолжение таблицы данным известного способа. Величина белизны древесной массы, обработанной предлагаемым спосоЬом, остается на прежнем уровне или несколько увеличивается. Представленные результаты получены на основании проведения лабораторных испытаний предлагаемого способаФормула изобретения 1.Способ обработки древесной массы путем введения в суспензию древесной массы водного раствора кислородсодержащего соединения, отличающийся тем, что, с целью повышения физико-механических показателей массы, в качестве кислородсодержащего соединения используют пероксомоносерную кислоту в количестве 1,5-3% в единицах перекисного кислорода от абсолютно сухсй древесной массы. 2.Способ non.l, отличаю щ и и с я тем, что, обработку дреI8257468

весной МЛСС.Ч осучествляют при 20-40 С1.Патент ФРГ I 1277797, кл.8 i 1,

и рН 6-12,1969.

Источники информации,2.Патент СССР 353440,

принятые во внимание при экспертизекл. р21 С 9/16, 1970 (прототип).

Авторы

Даты

1981-04-30—Публикация

1979-08-16—Подача