При температуре ниже 800°С при использовании водяного пара и 650°С при использовапии смеси скорость процесса очень нпзка. При температуре выше 950 и 800°С соответственно резко возрастает доля поверхностного обгара угля, что снижает выход продукта.

Способ может быть осуществлен несколькими путями с использованием различной аппаратуры:

в одном аппарате с неподвижным слоем угля при поочередном пропускании через слой сначала водяного пара, а затем смеси водяного пара с кислородом;

в двух последовательно соединенных по обрабатываемому материалу аппаратах, в одном из которых производится обработка водяным паром, а во втором - смесью водяного пара и кислорода;

в одном аппарате с перекрестным движением контактируюидих фаз, путем пропускания в верхней части аппарата через движущийся сверху вниз материал водяного пара, а в нижней - смеси водяного пара и кислорода;

в одном аппарате противоточного типа, в верхней части которого ведут активирование водяным паром, а в нижней - смесью водяного пара и кислорода.

Пример 1. 60 г древесного угля-сырца фракции 5-7 мм на первом этапе активируют в атмосфере водяного пара при температуре 800°С в течение 120 мин до обгара 40%. Затем уголь активируют смесью водяного пара и кислорода, содержание которого в смеси составляет 2%, при температуре 800°С в течение 40 мин до обгара 70%. Получают активный уголь, имеюидий сорбционную способность по метиленовому голубому 110%.

Пример 2. Древесный уголь-сырец фракции 5-7 мм активируют, пропуская через вертикальную реторту. Расход угля составляет 100 г/мин, температура в зоне реакции 800°С, обгар 40%. В нижнюю часть

зоны активации подают смесь водяного пара и воздуха, которого берут такое количество, чтобы содержание свободного кислорода в смеси составляло 4%. Расход парогазовой смеси равен 140 г/мин. Активирование в нижней части зоны активации происходит смесью водяного пара и кислорода; в верхней части - водяным паром, поскольку кислород, благодаря своей высокой реакционной способности, срабатывается в нижней части зоны активации. Процесс ведут до обгара 70%. Осветляющая способность полученного продукта по метиленовому голубому составляет 105%. Активирование на втором этапе смесью

водяного пара и кислорода, содержание которого составляет менее 1,0 об.%, не дает отличия в качестве получаемого активного угля по сравнению с прототипом. При содержании в смеси более 6,0% свободного

кислорода качество получаемого активного угля даже несколько ниже чем в прототипе. Это объясняется значительным увеличением доли поверхностного обгара угля при высоком содержании кислорода в смеси.

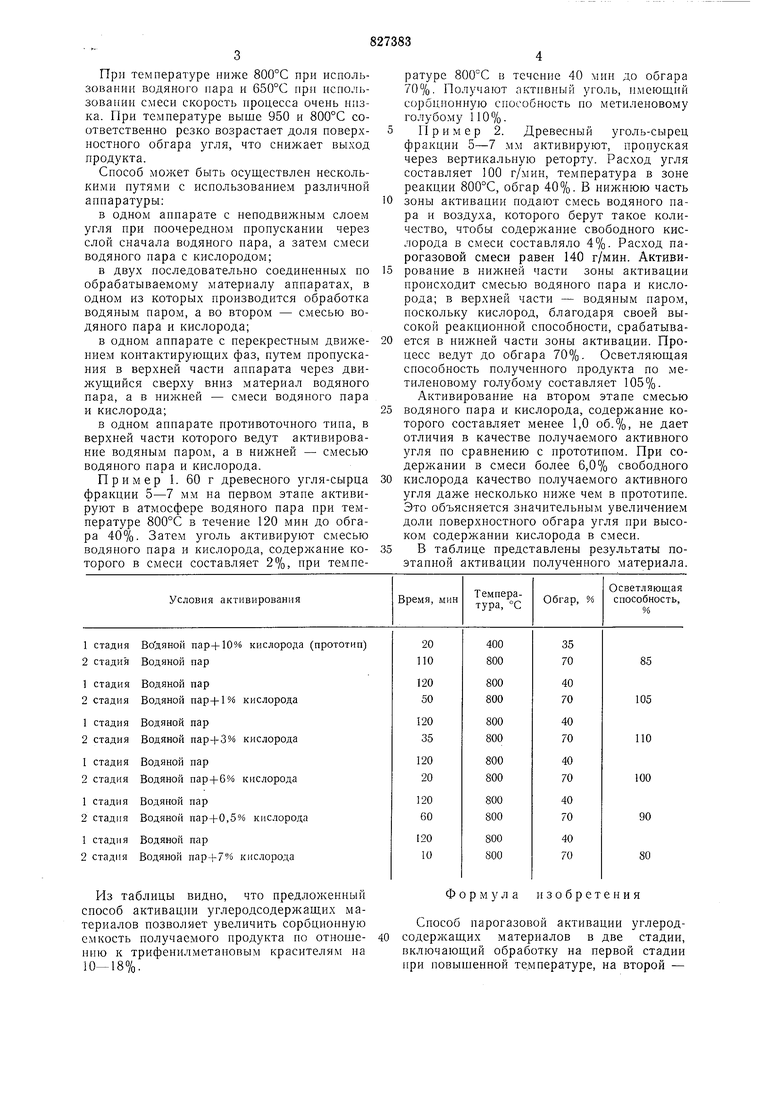

В таблице представлены результаты поэтапной активации полученного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО АКТИВИРОВАННОГО УГЛЯ | 2019 |

|

RU2722542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2014 |

|

RU2565202C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2019 |

|

RU2724753C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО МОДИФИЦИРОВАННОГО УГЛЯ | 2016 |

|

RU2622660C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ ИЗ ШИХТ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2012 |

|

RU2507153C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2174949C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2154603C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА НА ОСНОВЕ МИНЕРАЛЬНОГО И РАСТИТЕЛЬНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2597400C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

Из таблицы видно, что предложенный способ активации углеродсодержащих материалов позволяет увеличить сорбционную емкость получаемого продукта по отношению к трифенилметановым красителям на 10-18%.

Формула изобретения

Способ парогазовой активации углеродсодержащих материалов в две стадии, включающий обработку на первой стадии при повышенной температуре, на второй - 5 при 650-800°С водяным паром до обгара 55-70%, отличающийся тем, что, с целью повышения сорбционной емкости материала но отношению к трифениловым красителям, на первой стадии обработку не- 5 дут водяным паром при 800-950°С до обгара 38-48%, на второй - водяным паром, содержаш;им 1,0-6,0% кислорода. 6 Источники илформации, принятые во внимание при экспертизе 1. Патент ФРГ № 2033190, кл. С 01В 31/08, 1975. 2. Патент США № 3840476, кл. 252-445, 08.10.74 (прототип).

Авторы

Даты

1981-05-07—Публикация

1979-03-26—Подача