Настоящее изобретение относится к области производства активных (активированных) углей из углеродсодержащего сырья и может быть использовано в химической, нефтехимической, газовой отраслях промышленности, в сфере коммунального хозяйства и др.

Пористые углеродные сорбенты (активные угли) широко применяются в различных областях народного хозяйства для очистки и разделения газовых смесей, рекуперации паров летучих растворителей, для очистки питьевой, технологической, коммунальных и производственных сточных вод, как основа для катализаторов различных процессов.

Углеродные сорбенты могут быть получены из разнообразного углеродсодержащего сырья - древесины, каменного и бурого угля, антрацита, торфа, а также отходов их переработки, сельскохозяйственных отходов и т.д.

Известен способ получения активных углей (АУ) из древесного угля-сырца, сырьем для которого служат твердые лиственные породы древесины (береза), перерабатываемого методом парогазовой активации при температуре 850-900°С. Получаемые дробленые активные угли марки БАУ представляют собой частицы неправильной формы размером 1.0-3.6 мм с прочностью на истирание ≥70%, насыпной плотностью 0.24 г/см3, суммарным объемом пор (по влагоемкости) 1.65-1.80 см3/г, объемом сорбирующих (микро- + мезопоры) пор - 0.30-0.35 см3/г [1].

Недостатками получаемого древесного активного угля являются плохо развитая пористая структура, низкие прочность и насыпная плотность, что резко ограничивает области его применения, а также использование в качестве сырья дефицитной сортовой древесины.

С целью повышения осветляющей способности древесных АУ разработан способ получения путем пиролиза древесины со скоростью нагрева 2 град./мин до 400°С, активации полученного угля - сырца до обгара 49.3% парогазовыми продуктами пиролиза древесины. Полученный активный уголь характеризуется суммарным объемом пор (по влагоемкости) 2.1 см3/г; насыпной плотностью 0.183 г/см3; сорбционной способностью по метиленовому голубому 260 мг/г и по мелассе 110% [2].

Недостатками также являются низкие показатели прочности и насыпной плотности, использование в качестве сырья дефицитной сортовой древесины, при этом длительность процесса пиролиза древесины из-за низкой скорости нагрева делает технологию неэффективной.

Известен способ получения АУ путем активации при 860-950°С предварительно карбонизованного при 450-600°С со скоростью подъема температуры 20-40°С /мин каменного угля с последующими обработкой 10%-ным раствором HCl, отмывкой горячей водой и сушкой до влажности менее 10% [3].

Недостатками способа являются многостадийность, использование дополнительных химических реагентов, чем обусловлено наличие в процессе сточных вод, и, как результат, высокая стоимость активного угля при среднем его качестве.

С целью расширения сырьевой базы, упрощения технологии и сокращения тепло-, энергозатрат в качестве сырья предложено использовать отходы производства древесных плит, например шлифовальную пыль или гранулы из нее, древесное волокно или измельченные отходы деревообработки. Из сырья методом прессования получают гранулы с диаметром 14 мм и длиной 15 мм с влажностью 6-8%, которые карбонизируют в среде азота во вращающейся печи муфельного типа со скоростью нагрева 20°С/мин, до 700°С и затем активируют при 850°С в течение 55 мин. перегретым паром до обгара 50%. Получают дробленые активные угли с адсорбционной активностью по метиленовому голубому 230 мг/г и по йоду 75-85% [4].

Недостатками способа являются использование экологически опасного сырья, т.к. при производстве древесных плит, как правило, используются фенолформальдегидные смолы, слишком большой размер гранул, затрудняющий их использование в фильтрах и адсорберах, очень низкая прочность гранул, вследствие того, что при гранулировании используют исходный материал, помимо влажности 6-8% содержащий летучие вещества в количестве не менее 75-85%, которые при пиролизе древесного материала при указанных в патенте температурах удаляются, разрыхляя и, может быть, разрушая гранулу.

Известен также способ получения гранулированного активного угля путем гранулирования измельченного и смешанного при нагревании со связующим каменноугольного сырья через фильеры пресса при 71-100°С и давлении 70-99 кг/см2 с последующей термообработкой гранул путем карбонизации при 450°С и активации при 870°С. В качестве сырья используют имеющие низкое содержание летучих веществ уголь марки СС и полукокс угля марки Д, в качестве связующего - лесохимическую смолу [5]. Полученный гранулированный АУ характеризуется следующими показателями: суммарный объем пор (по влагоемкости) - 0.8-1.0 см3/г; объем микропор - 0.24-0.35 см3/г; объем мезопор - 0.02-0.10 см3/г; прочность на истирание ≅75%.

Известен способ переработки изношенных шин, включающий термическое разложение при 400-600°С с образованием парогазовых продуктов и твердого углеродного остатка, охлаждение их до 40-50°С, разделение их на жидкую, парообразную фазы и углеродный остаток, разделение жидкой фазы на легкую и тяжелую фракции, измельчение углеродного остатка, гранулирование углеродного остатка с использованием смачивающей жидкости, карбонизацию углеродного остатка, охлаждение углеродного остатка ведут испарением пиролизной воды с добавлением в зону охлаждения газообразного аммиака, гранулирование проводят при 30-80°С в течение 15-30 мин при гранулировании в качестве смачивающей жидкости используют смесь фусов, пекового дистиллята и смолы карбонизации при соотношении компонентов смачивающей жидкости 1.0:(0.8-3.0):(0.1-2.2) и соотношении смачивающей жидкости и углеродного остатка (0.80-0.95):1.00, карбонизацию углеродного остатка ведут при 450-800°С в течение 45-90 мин, активацию углеродного остатка ведут при 850-1050°С в течение 80-100 мин, а окисление тяжелой жидкой фазы до конечного продукта (пластификатора) ведут кислородом воздуха при 150-160°С в течение 15-18 ч при избыточном давлении 0.2-0.4 МПа, причем образующиеся в предлагаемом процессе газы и легкие смолы подают на сжигание в топки реактора, карбонизатора и активатора [6].

Наиболее близким к предложенному является способ получения активного угля, включающий дробление древесных отходов, их гранулирование под давлением с получением брикетов, карбонизацию при 475°С в течение 30 мин, дробление и парогазовую активацию при 900°С в течение 130 мин [7].

Недостатками способа являются невысокий объем пор и недостаточная механическая прочность

Задачей настоящего изобретения является разработка способа получения активных углей в виде гранул из отходов деревопереработки и обеспечение выхода качественного продукта с высокой прочностью и насыпной плотностью.

Поставленная задача решается описываемым способом получения гранулированного активного угля, который включает дробление отходов деревопереработки, гранулирование, карбонизацию и парогазовую активацию, причем дробленые отходы вначале нагревают и подвергают карбонизации при 700-800°С, затем их измельчают и гранулируют с использованием в качестве связующего нефтяного пека и сульфитно-спиртовой барды, полученные гранулы сушат, подвергают пиролизу при 600-800°С в инертной среде и активацию проводят при 650-800°С в течение 30-120 мин.

Предпочтительно, до температуры карбонизации отходы нагревают со скоростью не более 10°С/мин.

Предпочтительно, измельчение карбонизованных отходов осуществляют совместно с нефтяным пеком до размера частиц менее 100 мкм, после чего добавляют водный раствор сульфитно-спиртовой барды, при этом нефтяной пек берут в количестве 10-20% от массы гранулируемой шихты, а сульфитно-спиртовую барду - в количестве 5-10 мас.%.

Преимущественно, карбонизацию осуществляют в течение 110-200 мин.

Преимущественно, высушенные гранулы нагревают до температуры пиролиза со скоростью нагрева не более 10°С/мин, а пиролиз при конечной температуре проводят в течение 120 мин.

Ниже приведены конкретные примеры осуществления способа, разбитые по отдельным стадиям процесса.

В общем виде процесс осуществляют следующим образом. Отход деревопереработки, например, обрезь, щепу, древесную кору и др., подвергают дроблению (рубке), далее дробленый материал карбонизируют при температуре 700-800°С со скоростью нагрева <10°С/мин с возможной изотермической выдержкой при конечной температуре в течение 0.5-1.0 ч., охлаждают, измельчают до пылевидного состояния с фракционным составом пыли <100 мкм, пыль перемешивают со связующими веществами в определенных пропорциях, гранулируют в шнековом грануляторе экструдерного типа с получением гранул требуемого размера, гранулы сушат, подвергают пиролизу в инертной среде при 600-800°С со скоростью нагрева ≤10°С/мин и парогазовой активации при 700-800°С в течение 30-120 мин, затем гранулы активного угля охлаждают, рассеивают и упаковывают.

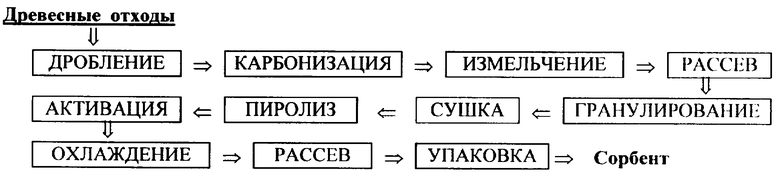

На чертеже представлена принципиальная схема получения гранулированных сорбентов из древесных отходов по предлагаемому способу.

Пример 1. Отходы деревопереработки - кору - измельчали до размера ≤100 мм помещали в печь карбонизации с регулируемыми скоростью нагрева и конечной температурой обработки, которая представляла собой металлическую реторту с внешним электрообогревом, снабженную герметичной крышкой, мешалкой для перемешивания материала, загрузочным и разгрузочным шиберами. Выделяющиеся продукты пиролиза дожигали в топочном устройстве и в виде дымовых газов отводили дымососом на выброс. Карбонизацию материала проводили при конечной температуре 700°С со скоростью подъема температуры 5°С/мин, без изотермической выдержки (результаты - в табл.1), после достижения конечной температуры обработки прошедший карбонизацию материал выгружали, охлаждали и определяли полноту прохождения карбонизации визуально и по остаточному содержанию летучих продуктов в карбонизированной коре, определяемому по ГОСТ 6382-91.

Пример 2. Опыт проводили по примеру 1 с той разницей, что в качестве сырья - отхода деревопереработки - использовали отходы древесины (щепа, обрезь, стружка, опилки и др.) Результаты представлены в табл.1.

Пример 3. Опыт проводили по примеру 1 с той разницей, что карбонизацию сырья осуществляли при 800°С со скоростью подъема температуры 5°С/мин (табл.1).

Пример 4. Опыт проводили по примеру 2 с той разницей, что карбонизацию сырья осуществляли при 800°С со скоростью подъема температуры 5°С/мин (результаты - в табл.1).

Пример 5. Опыт проводили по примеру 1 с той разницей, что карбонизацию сырья осуществляли при 800°С со скоростью подъема температуры 10°С/мин (результаты - в табл.1).

Пример 6. Опыт проводили по примеру 2 с той разницей, что карбонизацию сырья осуществляли при 800°С со скоростью подъема температуры 10°С/мин (табл.1).

Пример 7. Опыт проводили по примеру 1 с той разницей, что карбонизацию сырья осуществляли при 800°С со скоростью подъема температуры 10°С/мин и изотермической выдержкой 30 мин (результаты - в табл.1).

Пример 8. Опыт проводили по примеру 2 с той разницей, что карбонизацию сырья осуществляли при 800°С со скоростью подъема температуры 10°С/мин и изотермической выдержкой 30 мин (результаты - в табл.1).

Пример 9. Опыт проводили по примеру 1 с той разницей, что карбонизацию сырья осуществляли при 800°С со скоростью подъема температуры 10°С/мин и изотермической выдержкой 60 мин (результаты - в табл.1).

Пример 10. Опыт проводили по примеру 1 с той разницей, что вводили 30-минутную изотермическую выдержку (результаты - в табл.1).

Пример 11. Опыт проводили по примеру 1 с той разницей, что вводили 60-минутную изотермическую выдержку (результаты - в табл.1).

Как видно из таблицы, условиям полного обуглероживания карбонизируемого материала отвечает режим обработки 800°С со скоростью нагрева 5°С/мин, при этом для обоих видов сырья не требуется изотермической выдержки. При скорости подъема температуры 10°С/мин до конечной температуры 800°С суммарное время обработки составляет 80 мин (без изотермической выдержки), что для обуглероживания обоих видов сырья является недостаточным, при этом для полного обуглероживания древесины достаточно введения 30-минутной изотермической выдержки, тогда как для завершения процесса карбонизации более плотного материала коры требуется 60-минутная изотермическая выдержка. Карбонизация при 700°С со скоростью нагрева 5°С/мин. без введения изотермической выдержки обеспечивает полное обуглероживание древесины, а для достижения полной обуглероженности коры, обрабатываемой при этом режиме, требуется введение 60-минутной изотермической выдержки.

Условия карбонизации и степень обуглероженности в процесс

Пример 12. Карбонизированную по примеру 3 древесную кору дробили в щековой дробилке до размера ≤10 мм. Связующее - низкосернистый нефтяной пек (НП) также дробили до размера ≤10 мм. Дробленый карбонизированный материал (КМ) смешивали с дробленым НП в соотношении 8:1, смесь измельчали в вибромельнице до пылевидного состояния с фракционным составом пыли <100 мкм. Пыль и водный раствор сульфитно-спиртовой барды, взятые в соотношении пыль:ССБ=9:1 (на товарную ССБ) тщательно перемешивали и гранулировали в лабораторном шнековом грануляторе экструдерного типа. Следовательно, процентное соотношение КМ:НП:ССБ в полученных гранулах составляло 80:10:10 или для соотношения карбонизированный материал: связующие вещества - 80%:20%. Гранулы сушили при температуре 90-110°С для удаления внесенной при грануляции влаги и для реализации связующих свойств ССБ, что предотвращало пыление и распад гранул при последующей термообработке до проявления спекающих свойств пека.

Далее осуществляли пиролиз предварительно карбонизированного и высушенного материала с целью деструкции связующих веществ и упрочнения гранулы, подлежащей активации. Пиролиз проводили в инертной среде (продукты пиролиза, азот) в реакторе, представляющем собой реторту со стационарным слоем материала, обогреваемую вертикальной электрической печью с автоматическим регулированием скорости нагрева и конечной температуры пиролиза. Скорость нагрева при пиролизе составляла <10°С/мин; конечную температуру 600°С задавали по температуре спекания нефтяного пека, т.к деструкция ССБ протекает при более низких температурах.

Термообработанные гранулы охлаждали и исследовали их механическую прочность на истирание по ГОСТ 16188-70, насыпную плотность по ГОСТ 16190-70 и суммарный объем пор (влагоемкость) по ГОСТ 17219-71. Все три показателя характеризуют пригодность материала к последующей активации: высокая прочность на истирание необходима, т.к. в процессе активации этот показатель значительно падает в результате развития системы пор; суммарный объем пор карбонизата характеризует его способность активироваться; насыпная плотность является обязательным показателем как для АУ, так и для материала, подлежащего активации и служит косвенным показателем прочности и пористости материала. Результаты представлены в табл.2.

Испытания показали: уже на стадии сушки гранулы приобрели некоторую прочность, не крошились при пересыпании и загрузке в реактор пиролиза, что объясняется проявлением связующих свойств сульфитно-спиртовой барды; при пиролизе проявились спекающие свойства нефтяного пека, вследствие чего получен прочный материал с достаточно высокой реакционной способностью, о чем свидетельствует развитый суммарный объем пор

Пример 13. Опыт проводили по примеру 12 с той разницей, что для гранулирования использовали карбонизированные по примеру 4 древесные отходы (результаты - табл.2).

Как видно из результатов, термообработанные гранулы из древесных отходов характеризуются более низкими показателями прочности и насыпной плотности, но значительно более высоким суммарным объемом пор и, следовательно, более высокой реакционной способностью, что, по-видимому, объясняется свойствами исходного материала.

Пример 14. Опыт проводили по примеру 12 с той разницей, что при гранулировании в качестве связующего использовали только нефтяной пек в соотношении (%) КМ:НП=80:20 (результаты - в табл.2). Исключение ССБ из шихты для гранулирования и, как следствие, отсутствие связующих свойств на первых этапах обработки гранул, привело к тому, что в конечном продукте присутствовали пыль и мелкие фракции из сколов и частиц гранул, которые образовались при сушке, перегрузке, что значительно снизило выход конечного продукта. После их отсева неразрушенные термообработанные гранулы имели самые высокие показатели прочности и насыпной плотности, но низкую реакционную способность, с чем связаны трудности их активации. Следовательно, без связующей добавки ССБ гранулированный АУ получать нецелесообразно.

Пример 15. Опыт проводили по примеру 12 с той разницей, что при гранулировании в качестве связующего использовали только ССБ в соотношении (%) КМ:ССБ=80:20 (результаты - в табл.2). Исключение спекающей добавки из шихты для гранулирования снизило прочность и насыпную плотность конечного продукта, что обусловило нецелесообразность дальнейшего его использования. Следовательно, без спекающей добавки нефтяного пека гранулированный АУ получить невозможно.

Пример 16. Опыт проводили по примеру 12 с той разницей, что соотношение КМ:нефтяной пек:ССБ при грануляции составляло (%) 75:15:10 (результаты - в табл.2). Увеличение количества НП по сравнению с опытом 12 положительно сказывается на прочности и насыпной плотности, лишь незначительно снижая суммарный объем пор, однако выход целевого продукта несколько уменьшается.

Пример 17. Опыт проводили по примеру 12 с той разницей, что соотношение КМ:

нефтяной пек: ССБ при грануляции составляло (%) 80:15:5 (результаты - в табл.2). Снижение количества ССБ с 10 до 5 мас.% является целесообразным, т.к. не сказывается отрицательно на упрочнении гранул после сушки (отсутствуют отсевы в конечном продукте), но увеличивает выход продукта.

Пример 18. Опыт проводили по примеру 12 с той разницей, что соотношение КМ:нефтяной пек:ССБ при грануляции составляло (%) 83:15:2 (результаты - в табл.2). Дальнейшее снижение содержания ССБ в шихте для гранулирования с 5 до 2 мас.% отрицательно сказывается на упрочнении гранул за счет связующих свойств: в конечном продукте присутствует пыль и мелкие частицы, что приводит к снижению выхода продукта.

Пример 19. Опыт проводили по примеру 17 с той разницей, что соотношение КМ:нефтяной пек:ССБ при грануляции составляло (%) 75:20:5 (результаты - в табл.2). Такое увеличение спекающей добавки в шихте увеличило плотность и прочность гранул, снизив его реакционную способность, из чего следует, что такой состав шихты для гранулирования является пограничным и дальнейшее увеличение НП нецелесообразно.

Из анализа результатов вышеописанных опытов становится ясным, что два выбранных для получения гранулированных активных углей связующих вещества имеют положительный эффект в гранулировании только при их совместном использовании, при этом оптимальным содержанием нефтяного пека в шихте для гранулирования является 10-20 мас.%, а сульфитно-спиртовой барды - 5-10 мас.%. Увеличение содержания ССБ в шихте для гранулирования нецелесообразно, т.к. сопряжено с ростом в гранулах содержания серы, удаляемой при пиролизе с газами пиролиза, что будет отрицательно сказываться на экологии процесса.

Общие закономерности протекания процессов гранулирования карбонизированных материалов из коры и древесных отходов позволяют перенести вышеизложенные выводы, сделанные по результатам исследования пиролиза гранул из древесной коры, на пиролиз гранул из отходов древесины. Для корректности, ниже приведены опыты пиролиза древесных гранул, полученных в установленном оптимальном интервале концентраций связующих веществ.

Пример 20. Опыт проводили по примеру 16 с той разницей, что для гранулирования использовали карбонизированные по примеру 4 древесные отходы (результаты - табл.2). Так же, как и для гранул из древесной коры, наблюдалось положительное влияние увеличения количества НП на прочность и насыпную плотность, лишь незначительно снижались суммарный объем пор и выход целевого продукта.

Пример 21. Опыт проводили по примеру 17 с той разницей, что для гранулирования использовали карбонизированные по примеру 4 древесные отходы (результаты - табл.2). Снижение количества ССБ с 10 до 5 мас.% является целесообразным, т.к. не сказывается отрицательно на упрочнении гранул после сушки (отсутствуют отсевы в конечном продукте), но увеличивает выход продукта.

Пример 22. Опыт проводили по примеру 19 с той разницей, что для гранулирования использовали карбонизированные по примеру 4 древесные отходы (результаты - табл.2). В случае с гранулами из древесных отходов увеличение спекающей добавки в шихте с 15 до 20 мас.% заметно снизило суммарную пористость, значительно более высокую, чем у коры, что способствовало уплотнению гранул, увеличению их прочности и насыпной плотности, что является положительным эффектом.

Далее гранулы, полученные при отработанных оптимальных режимах карбонизации сырья, гранулирования и пиролиза, подвергали активации в электрообогреваемом реакторе с пронизыванием снизу вверх слоя материала активирующим агентом (псевдоожиженный слой), с автоматическим регулированием температуры и расхода активирующего агента, в качестве которого использовали смесь инертного газа, например, азота и водяного пара в объемном соотношении 1:1.

Условия пиролиза и качество получаемых гранул

Проактивированный материал охлаждали и анализировали на прочность, насыпную плотность, суммарный объем пор (см. выше), объемы сорбирующих пор по сумме микро-(Vми, см3/г) и мезопор (Vме, см3/г), которые измеряли весовым эксикаторным методом при насыщении пористого объема образца сорбента парами бензола при постоянной температуре. Объем макропор (Vма, см3/г) рассчитывали по разности: Vма=VΣ-(Vми+Vме).

Пример 23. Полученные по примеру 17 гранулы из древесной коры активировали при температуре 700°С в течение 30 минут. Результаты представлены в табл.3.

Пример 24. Полученные по примеру 17 гранулы из древесной коры активировали при температуре 700°С в течение 60 минут. Результаты представлены в табл.3.

Пример 25. Полученные по примеру 17 гранулы из древесной коры активировали при температуре 700°С в течение 90 минут. Результаты представлены в табл.3.

Пример 26. Полученные по примеру 17 гранулы из древесной коры активировали при температуре 700°С в течение 120 минут. Результаты представлены в табл.3.

Как видно из результатов исследования, при 30-минутной обработки гранул из коры протекает начальная активация, сопровождаемая незначительным падением прочности и насыпной плотности и образованием небольших объемов сорбирующих пор. В течение 60-90 мин. активации наблюдается прогрессирующее развитие сорбционного объема пор, который после 90-минутной обработки достигает уровня, характерного для лучших марок отечественных активных углей, например АГ-3, при этом по прочности получаемый из коры АУ им не уступает. При высокой степени обгара - активация в течение 120 мин - получается АУ, по прочности и пористости аналогичный промышленному АУ марки СТК, одному из лучших отечественных рекуперационных активных углей. Однако резкое падение прочности получаемого при максимальном времени активации 120 мин АУ ограничивает области его применения.

Пример 27. Полученные по примеру 21 гранулы из древесных отходов активировали при температуре 700°С в течение 30 минут. Результаты представлены в табл.3.

Пример 28. Полученные по примеру 21 гранулы из древесных отходов активировали при температуре 700°С в течение 60 минут. Результаты представлены в табл.3.

Пример 29. Полученные по примеру 21 гранулы из древесных отходов активировали при температуре 700°С в течение 90 минут. Результаты представлены в табл.3.

Все закономерности развития пористой структуры при активации гранул из коры свойственны и для формирования структуры пор древесных гранул с той разницей, что вследствие более высокой реакционной способности последних (по степени развития суммарного объема пор) формирование структуры протекает за более короткий интервал времени, причем с преимущественным развитием макропор. Поэтому уже за 90 минут активации их гранулы достигают нижнего предела по прочности и насыпной плотности, после чего дальнейшая активация становится нецелесообразной. Объемы сорбирующих пор АУ 90-минутной активации для обоих исходных материалов одинаковы, при этом у активного угля из коры более высокая прочность и меньшие объемы макропор.

Изучали влияние температуры и времени активации на формирование структурных и прочностных свойств активных углей, для чего гранулы из каждого вида сырья активировали в температурном интервале 650-800°С при времени активации 60-90 мин.

Пример 30. Гранулы из древесной коры активировали по примеру 24 с той разницей, что температура активации составляла 800°С. Результаты представлены в табл.3.

Пример 31. Гранулы из древесной коры активировали по примеру 25 с той разницей, что температура активации составляла 650°С. Результаты представлены в табл.3.

Из результатов исследования видно, что активация до 800°С в течение 60 мин несколько увеличивает обгар за счет более интенсивного развития макропористой структуры, что, вероятно, объясняется переходом реакции взаимодействия углерода активируемого материала с кислородом активирующего агента во внешнедиффузионную область реагирования. Как следствие, снижаются объемы сорбирующих пор и прочность, что обусловливает невозможность дальнейшего повышения температуры и времени активации. Снижение температуры активации до 650°С явно отрицательно сказывается на формировании структуры пор, значительно снижая скорость образования сорбирующих пор (Ws) - микро- и мезопор: их объем при 90 минутах активации ниже Ws, образовавшегося в течение 60 мин активации при 700°С. Следовательно, нижним температурным пределом активации гранул из древесной коры принимаем 700°С.

Пример 32. Гранулы из отходов древесины активировали по примеру 29 с той разницей, что температура активации составляла 800°С (результаты - в табл.3).

Пример 33. Гранулы из отходов древесины активировали по примеру 29 с той разницей, что температура активации составляла 650°С (результаты - в табл.3).

Из таблицы видно, что увеличение температуры активации высокореакционных гранул из древесных отходов до 800°С приводит к резкому развитию макропористой структуры и уменьшению объема сорбирующих пор, вследствие чего прочность полученного АУ падает до значений, исключающих его использование в динамических процессах адсорбции; следовательно, данный температурный режим неприемлем для активации древесных гранул. Снижение температуры активации до 650°С позволяет получать АУ более плотный и прочный, но с меньшими объемами макропор и сорбирующих пор, чем при 700-градусной активации в течение 90 мин; при этом он имеет несколько более улучшенные структурные характеристики, чем АУ 60-минутной активации при 700°С, но более низкую прочность. Анализ структурных и прочностных характеристик активных углей, полученных при 650°С, позволяют считать 650°С нижним температурным пределом активации гранул из древесных отходов.

Пример 34. Полученные по примеру 21 гранулы из древесных отходов активировали при температуре 750°С в течение 60 минут. Результаты представлены в табл.3. Из результатов видно, что полученный АУ по показателям качества близок в активному углю, полученному при оптимальных параметрах активации 700°С в течение 90 мин, при этом его прочность также находится на нижнем пределе, что не позволяет увеличивать температуру и время обработки гранул. Следовательно, температуру 750°С можно считать верхним температурным пределом активации гранул из древесных отходов.

Результаты активации карбонизованных гранул из отходов деревопереработки

Анализ результатов проведенных экспериментов по отработке режимов активации термообработанных гранул, полученных гранулированием со связующими предварительно карбонизированных древесной коры и отходов древесины, показал, что различная реакционная способность гранул, обусловленная природой исходного сырья, определяет различные температурные и временные режимы активации с целью достижения требуемых качественных показателей получаемых активных углей. Для высокореакционных гранул из древесных отходов условиям получения АУ с прочностью >70% и объемом сорбирующих пор >0.30 см3/г удовлетворяют: температура в интервале 650-750°С и время активации в интервале 60-90 минут. Для менее реакционноспособных гранул из древесной коры условиями активации для достижения таких показателей качества являются: температура 700-800°С при времени активации 60-90 минут.

Проводили сравнительное исследование гранулированных активных углей, полученных из древесной коры и отходов древесины при оптимальных параметрах всех стадий процесса и известных активных углей (табл.4). Параметры пористой структуры сорбирующих пор путем определяли обработкой изотерм адсорбции азота, снятых при температуре 77 К на автоматической вакуумной гравиметрической установке «Gravimat-4303».

Показатели качества гранулированных АУ из отходов деревопереработки и их аналогов

Помимо более высоких физико-химических и сорбционных показателей разработанных активных углей следует отметить, что использование многотоннажных, постоянно восполняемых, практически бесплатных отходов деревопереработки. а также замена дефицитной, дорогой лесохимической смолы на отход гидролизного производства положительно сказывается на технико-экономических показателях процесса получения

Анализ показателей качества гранулированных активных углей из отходов деревопереработки позволяет с полным основанием утверждать, что поставленные цели данного изобретения: повышение прочности и объемов сорбирующих пор активных углей, улучшение адсорбционных характеристик активных углей и технико-экономических показателей процесса - достигнуты.

Список литературы

1. Технологический регламент. Производство активных углей типа БАУ. Пермь: ПХМЗ. 1962. 25 с.

2. SU № 1188097, 1985.

3. RU № 2111165, 1998.

4. RU № 2146649, 2000.

5. RU № 2072319, 1997.

6. RU № 2142357, 1999.

7. RU № 470494, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ ТВЕРДОЙ И ВОДНОЙ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2160632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОЛЕОФИЛЬНОГО СОРБЕНТА | 2002 |

|

RU2205065C1 |

| Способ получения углеродного сорбента в форме сферических гранул | 2020 |

|

RU2747918C1 |

| Применение сахара-песка в качестве связующего при производстве активированного угля | 2023 |

|

RU2809917C1 |

| Способ получения гранулированного активированного угля | 1987 |

|

SU1528729A1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2006 |

|

RU2350387C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДНОГО КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ОКИСЛИТЕЛЬНОГО РАЗЛОЖЕНИЯ СЕРОВОДОРОДА | 2000 |

|

RU2172647C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И МИКРОПОРИСТОСТЬЮ | 2006 |

|

RU2311227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОУГОЛЬНОГО СОРБЕНТА | 2012 |

|

RU2531933C2 |

Изобретение относится к способу получения гранулированного активного угля из отходов деревопереработки. Дробленые отходы вначале нагревают и подвергают карбонизации при 700-800°С, затем их измельчают и гранулируют с использованием в качестве связующего нефтяного пека и сульфитно-спиртовой барды, полученные гранулы сушат, подвергают пиролизу при 600-800°С в инертной среде и проводят активацию при 650-800°С в течение 30-120 минут. Изобретение позволяет получить высококачественный активный уголь из отходов деревопереработки. 4 з.п. ф-лы, 1 ил., 4 табл.

| Устройство для контроля обрыва цепей скребкого конвейера | 1971 |

|

SU470449A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2217468C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1992 |

|

RU2036140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1993 |

|

RU2096322C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СЫРЬЕ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕЙ | 1998 |

|

RU2146649C1 |

Авторы

Даты

2008-08-20—Публикация

2006-12-07—Подача