1

Изобретение относится к области цветной металлургии и может быть использовано для получения литых заготовок из катодной меди с очень низким содержанием кислорода.

Известен способ непрерывного производства слитков особо чистой меди, включающий расплавление меди, перелив нераскисленного жидкого металЛа по герметичному трубопроводу в вакуумную камеру на огнеупорный желоб с подогревом на нем электроннолучевой бомбардировкой при вакууме порядка 1.. мм рт. ст.; далее- очистку на графитоугольном фильтре, находящемся в этой же вакуумной камере и обогреваемом электронно-лучевой пушкой, поступление в следующую зону на графитовый желоб, где в вакууме 1. рт. ст. проводят окончательную -дегазацию расплава меди и охлаждение ее до температуры разливки и разливку в атмосфере инертного газа при избыточном давлении 5-100 мм вод. ст. с принудительным охлаждением при кристаллизации 1.

Недостатком этого способа является сложность установки, требующей применения дорогостоящего, дефицитного оборудования, а графитоугольный материал, применяемый в способе в качестве раскислителя меди, являясь контактным, поверхностным раскислителем, не может обеспечить требующуюся в настоящее время степень раскисления даже в сочетании с вакуумом. Известен также способ очистки меди от кислорода, включающий расплавление меди в атмосфере инертного газа под слоем углеродистого материала, обработку расплавленной меди галогенсодержащими соединениями, вакуумирование металла перед

разливкой 2.

Недостатком этого способа является образование щлаков, загрязняющих медь, и применение высокотоксичных галогенсоединений, а также недостаточная степень

достигнутой очистки меди от следов кислорода.

Наиболее близким к предлагаемому изобретению по технической сущности является способ очистки меди электролитического

рафинирования от кислорода, включающий расплавление меди в атмосфере инертного газа под слоем углеродистого материала, барботировапие (продувку) через расплав меди водорода и с целью обеспечения

плотных литых заготовок меди - вакуумирование расплава перед разливкой и кристаллизацию в нейтральной среде 3.

Однако из-за недостаточной степени термической диссоциации молекулярного водорода при температуре расплавленной меди

требуется повышенный расход восстановительного агента (молекулярный водород) и не обеспечивается необходимая степень раскисления металла. Это требует вакуумирования расплава перед разливкой для удаления растворенного в меди водорода, что усложняет технологическую схему процесса. Кроме того, применение в качестве восстановительного агента водорода связано с повышенной взрывоопасностью установки.

Целью изобретения является повышение качества меди за счет снижения в ней содержания кислорода и упрош,ение процесса.

Поставленная цель достигается тем, что барботирование выполняют газообразным аммиаком.

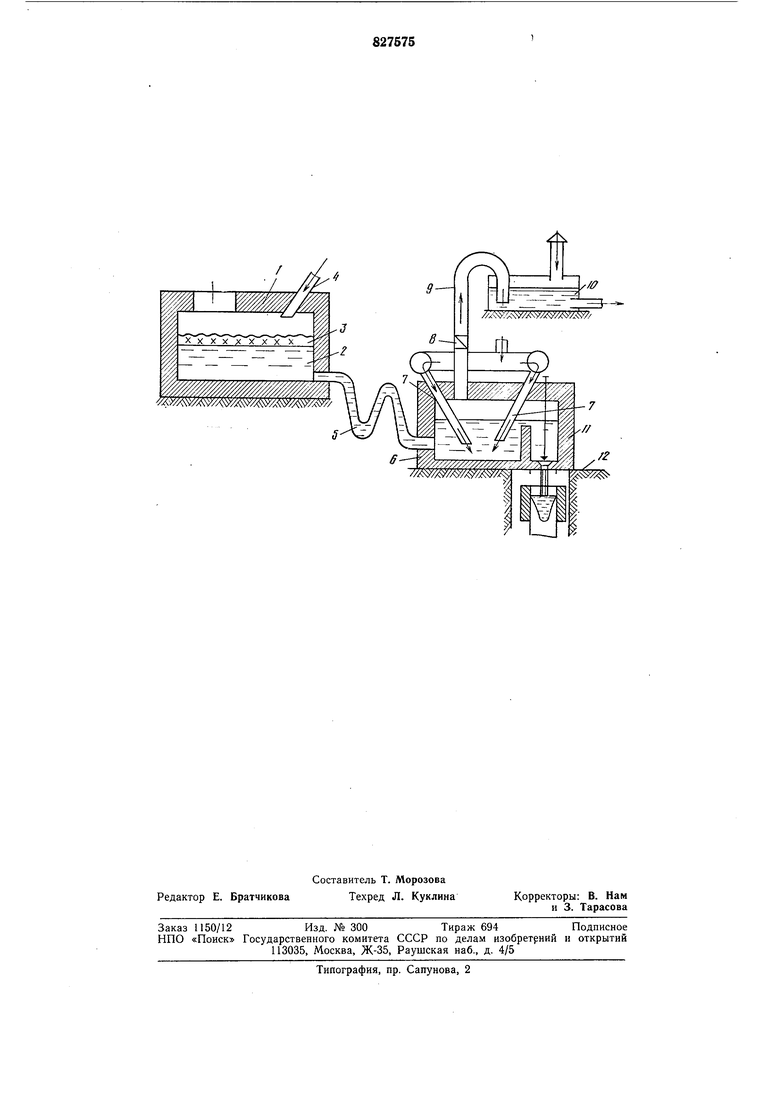

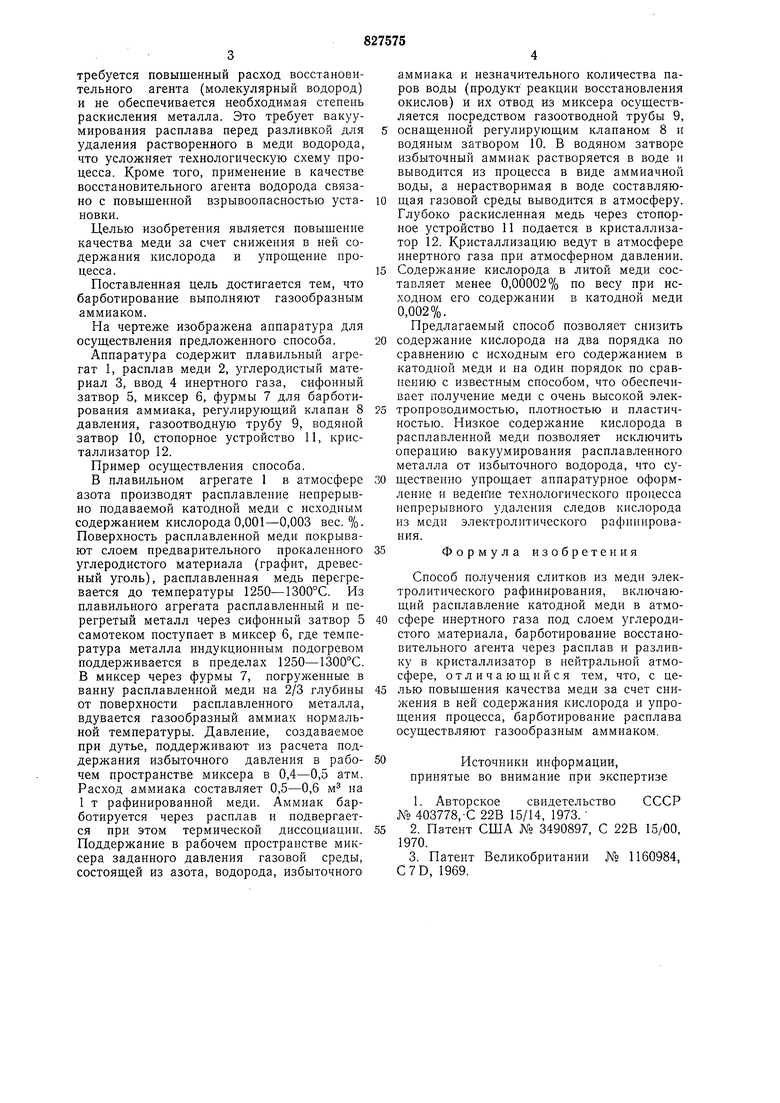

На чертеже изображена аппаратура для осуществления предложенного способа.

Аппаратура содержит плавильный агрегат 1, расплав меди 2, углеродистый материал 3, ввод 4 инертного газа, сифонный затвор 5, миксер 6, фурмы 7 для барботирования аммиака, регулирующий клапан 8 давления, газоотводную трубу 9, водяной затвор 10, стопорное устройство 11, кристаллизатор 12.

Пример осуществления способа.

В плавильном агрегате 1 в атмосфере азота производят расплавление непрерывно подаваемой катодной меди с исходным содержанием кислорода 0,001-0,003 вес. %. Поверхность расплавленной меди покрывают слоем предварительного прокаленного углеродистого материала (графит, древесный уголь), расплавленная медь перегревается до температуры 1250-1300°С. Из плавильного агрегата расплавленный и перегретый металл через сифонный затвор 5 самотеком поступает в миксер 6, где температура металла индукционным подогревом поддерживается в пределах 1250-1300°С. В миксер через фурмы 7, погруженные в ванну расплавленной меди на 2/3 глубины от поверхности расплавленного металла, вдувается газообразный аммиак нормальной температуры. Давление, создаваемое при дутье, поддерживают из расчета поддержания избыточного давления в рабочем пространстве миксера в 0,4-0,5 атм. Расход аммиака составляет 0,5-0,6 м на 1 т рафинированной меди. Аммиак барботируется через расплав и подвергается при этом термической диссоциации. Поддержание в рабочем пространстве миксера заданного давления газовой среды, состоящей из азота, водорода, избыточного

аммиака и незначительного количества паров воды (продукт реакции восстановления окислов) и их отвод из миксера осуществляется посредством газоотводной трубы 9, оснащенной регулирующим клапаном 8 и водяным затвором 10. В водяном затворе избыточный аммиак растворяется в воде и выводится из процесса в виде аммиачной воды, а нерастворимая в воде составляющая газовой среды выводится в атмосферу. Глубоко раскисленная медь через стопорное устройство 11 подается в кристаллизатор 12. Кристаллизацию ведут в атмосфере инертного газа при атмосферном давлении.

Содержание кислорода в литой меди составляет менее 0,00002% по весу при исходном его содержании в катодной меди 0,002%. Предлагаемый способ позволяет снизить

содержание кислорода па два порядка по сравнению с исходным его содержанием в катодной меди и на один порядок по сравнению с известным способом, что обеспечивает получение меди с очень высокой электропроводимостью, плотностью и пластичностью. Низкое содержание кислорода в расплавленной меди позволяет исключить операцию вакуумирования расплавленного металла от избыточного водорода, что существенно упрощает аппаратурное оформление и ведение технологического процесса непрерывного удаления следов кислорода из меди электролитического рафинирования.

Формула изобретения

Способ получения слитков из меди электролитического рафинирования, включающий расплавление катодной меди в атмосфере инертного газа под слоем углеродистого материала, барботировапие восстановительного агента через расплав и разливку в кристаллизатор в нейтральной атмосфере, отличающийся тем, что, с целью повышения качества меди за счет снижения в ней содержания кислорода и упрощения процесса, барботирование расплава осуществляют газообразным аммиаком,

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 403778,-С 22В 15/14, 1973. 2. Патент США № 3490897, С 22В 15/00, 1970.

3. Патент Великобритании N° 1160984, C7D, 1969.

5

//.//y//y// y//fy7f

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ В ВАКУУМЕ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2009 |

|

RU2407815C1 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ | 1999 |

|

RU2163855C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 2004 |

|

RU2255997C1 |

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ ИЗ МЕДНЫХ ЛОМОВ | 2013 |

|

RU2637454C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

Авторы

Даты

1981-05-07—Публикация

1978-06-21—Подача