1. Область техники

Изобретение относится к области цветной металлургии, конкретно к способам получения низколегированных жаропрочных сплавов на медной основе, предназначенных для изготовления различных деталей, подвергаемых при эксплуатации значительным механическим и термическим нагрузкам.

2. Предшествующий уровень техники

Известен «Способ получения слитка из дисперсионно-твердеющего низколегированного сплава на медной основе и способ производства из него металлопродукции» (патент RU №2378403, кл. С22С 1/02, С22С 9/00, C22F 1/08, опубл. 10.01.2010). Способ включает выплавку с перегревом медного расплава, с последовательным введением в него легирующих элементов и/или лигатур, литья слитков с последующим охлаждением. Недостатком известного способа является отсутствие эффективных операций, обеспечивающих получение сплава повышенной чистоты, а также требуемой однородности и уровня свойств.

Известен «Способ получения слитков особо чистой меди» (патент RU 2762460, кл. С22В 15/00, С22В 9/22, опубл. 21.12.2021). Способ включает подготовку исходных материалов, изготовление из них расходуемого электрода и его последовательный тройной электроннолучевой переплав, с промежуточной механической обработкой поверхности наплавляемых слитков после всех этапов переплава. К недостаткам способа можно отнести высокую трудоемкость процесса изготовления расходуемого электрода, значительные трудозатраты, связанные с необходимостью использования тройного электроннолучевого переплава и наличие соответствующего плавильного оборудования.

Известен «Способ получения высококачественной меди вакуумной дуговой плавкой» (патент RU 2156822, кл. С22В 15/14, опубл. 27.09.2000), включающий плавку медных катодов в графитовом тигле нерасходуемым графитовым электродом при удельной мощности электрической дуги в пределах 4×106 - 6×106 Вт на 1 м2 внутреннего поперечного сечения тигля в течение времени, продолжительность которого определяют по выражению: 8,1cth/10-9×q≤τ≤8,9cth/10-9×q, где cth - функция гиперболического котангенса; τ - продолжительность плавки, с; q - удельная мощность электрической дуги, Вт/м2. Недостатком данного способа является невозможность обеспечения высокой однородности наплавляемого слитка по его высоте из-за одновременного протекания процессов плавления и кристаллизации.

Известен «Способ плавки металлов и сплавов» (патент RU 2405660, кл. B22F 9/22, B22F 9/00, опубл. 10.12.2010), в котором осуществляют загрузку шихты в бункер, наведение на поверхности медного тигля ванны жидкого металла и постепенное расплавление сыпучих компонентов шихты посредством независимого источника нагрева в виде электронно-лучевых пушек с последующим сливом полученного расплава через сливной канал в кристаллизатор-гранулятор. Недостатком способа является высокие трудозатраты и наличие соответствующего плавильного оборудования.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ получения в вакууме слитков особочистой меди» (патент RU 2407815, кл. С22В 15/14, опубл. 17.12.2010), включающий получение расплава меди, рафинирование расплава от летучих окислов и других примесей, раскисление углеродом, рафинирование в раскисленном состоянии, разливку металла в слитки и кристаллизацию, причем перед расплавлением шихтовые материалы из меди подвергают поверхностному травлению и плавят их в графитовом тигле, на дно которого помещают куски графита в количестве, составляющем 0,15-0,6% от массы шихты из меди.

Недостатком известного способа является то, что техническое решение не всегда обеспечивает получение низкого содержания газов и вредных примесей, из-за малого количества регулируемых параметров ведения плавки, а также не предусматривает возможность выплавки жаропрочных сплавов на медной основе.

3. Сущность изобретения

3.1. Постановка технической задачи

Задачей, на решение которой направлено изобретение, является получение слитков жаропрочных сплавов на медной основе с использованием традиционных металлургических технологий и стандартного металлургического оборудования.

Результат решения технической задачи

Решение задачи достигается выплавкой в вакуумной индукционной печи с графитовым тиглем независимо от частоты питающего источника и применения однонаправленного электромагнитного перемешивания во время технологических операций.

3.2. Отличительные признаки

В отличие от известного технического решения, включающего получение расплава меди, рафинирование расплава от летучих окислов и других примесей, раскисление углеродом, рафинирование в раскисленном состоянии, разливку металла в слитки и кристаллизацию; в заявленном техническом решении при подготовке к плавке осуществляют предварительный выбор шихтовых материалов, обеспечивающий чистоту металла по примесям, и выполняют плотную загрузку, установленного в индуктор графитового тигля, с толщиной стенки не менее 50 мм.

При этом в плавильном узле вакуумной индукционной печи зазор между индуктором и установленным графитовым тиглем заполняют умеренно уплотненной порошкообразной огнеупорной массой.

Для обеспечения химического состава жаропрочных сплавах на медной основе производят выбор шихтовых материалов, обеспечивающий чистоту металла по примесям. Загрузку меди в вакуумную индукционную печь с установленным графитовым тиглем осуществляют, как можно плотнее. При выплавке сплавов, содержащих никель, никель отдают в печь с последней корзиной.

Затем производят форсированное расплавление шихты на максимальной мощности индуктора. После полного расплавления шихтовых материалов при температуре металла 1380-1400°С и вакууме не выше 50×10-3 мм. рт.ст. производят выдержку расплава в течение не более 20 минут с неоднократным подключением однонаправленного электромагнитного перемешивания. При этом по ходу выплавки сплава все выдержки расплава, а также присадку всех необходимых корректирующих добавок (никеля и/или титана, и/или циркония) производят с подключением однонаправленного электромагнитного перемешивания в течение не более двух минут.

После присадки в расплав последней корректирующей добавки производят электромагнитное перемешивание в течение двух минут и напуск в плавильную камеру печи аргона на 70-100 мм рт.ст. Далее осуществляют разливку металла в атмосфере аргона при температуре (1250-1280)°С в металлические изложницы.

4. Описание изобретения

Жаропрочные сплавы на медной основе характеризуются высокой электро- и теплопроводностью, применяются в узлах деталей, рассчитанных на работу в условиях повышенных температур, сохраняя высокую прочность и твердость.

Основные этапы выплавки сплавов, на основе меди, состоят из нагрева, расплавления, перегрева, легирования, рафинировки, раскисления и разливки. Наиболее важную роль в технологическом процессе изготовления шихтовых заготовок и слитков играют процессы рафинировки и раскисления, благодаря которым обеспечивается низкий уровень содержания вредных примесей. С повышением температуры плавки процессы раскисления протекают быстрее.

Для выплавки жаропрочных сплавов на основе меди при открытой выплавке излишний перегрев нежелателен, так как возрастают потери металла вследствие испарения меди, повышается опасность насыщения расплава газовыми примесями, такими как водород и кислород.

При повышенном содержании кислорода в меди происходит формирование оксидов Cu2O глобулярной формы. Являясь концентраторами напряжений, образовавшиеся оксиды из-за высокой хрупкости снижают механические свойства медных сплавов. Водород также вызывает охрупчивание меди, выделяясь в виде микропор при кристаллизации расплава. Также при расплавлении медь активно взаимодействует с водородом и с повышением температуры растворимость водорода в меди повышается. Следовательно, температура выдержки расплава не должна быть низкой для проведения процессов рафинировки и раскисления, с другой стороны она не должна быть высокой, чтобы предотвратить насыщение расплава водородом. Поэтому температура перегрева не должна превышать 1200°С-1250°С.

При выплавке жаропрочных сплавов на основе меди в вакуумной индукционной печи (ВИП) контакта с атмосферой нет, выплавка происходит либо в среде вакуума, либо в среде «технического вакуума» - аргона. Чтобы газ и летучие элементы могли полностью испариться при выплавке в ВИП процесс раскисления допускается проводить при более высоких температурах - до (1300-1400)°С.

Согласно литературным данным, упругость паров меди выше, чем у хрома, поэтому угар основного легирующего элемента маловероятен. Однако, практика завода АО «МЗ «Электросталь» показывает, что несмотря на теоретически обоснованную гипотезу расчет отклонения от расчетных значений по содержанию хрома может составлять до 0,15% масс. Поэтому требуется строгое соблюдения регламента выдержки расплава при повышенных температурах в период проведения процессов рафинировки и раскисления.

В заявленном техническом решении последовательность технологических операций при выплавке в вакуумной индукционной печи жаропрочных сплавов на медной основе следующая:

1. Подготовка шихтовых материалов.

Для обеспечения химического состава жаропрочных сплавов на медной основе необходим не только верный выбор технологической схемы процесса, но и выбор шихтовых материалов, обеспечивающий чистоту металла по примесям.

В таких сплавах основу составляет медь, поэтому ключевым фактором по выбору шихтовых материалов является выбор марки меди. Медь марки М00к содержит наименьшее количество примесей, таких как водород, кислород и особенно фосфор, который наиболее трудно удалим из расплава при вакуумной выплавке. Также при выплавке допустимо применение хрома марки не хуже Х99Н1, никеля электролитического марки Н-0, титана металлического марки ВТ1-00 и циркония иодидного.

2. Загрузка шихтовых материалов.

В плавильный узел вакуумной индукционной печи устанавливают графитовый тигель с толщиной стенки не менее 50 мм. Зазор между индуктором и тиглем заполняют умеренно уплотненной порошкообразной огнеупорной массой для компенсации теплового расширения, а также дополнительной теплоизоляции витков индуктора и защиты от протечек расплава в случае образования трещин в графитовом тигле.

Загрузку меди в вакуумную индукционную печь с установленным графитовым тиглем осуществляют, как можно плотнее. При выплавке сплавов, содержащих никель, никель отдают в печь с последней корзиной.

3. Выплавка сплава.

На максимальной мощности индуктора производят форсированное расплавление шихты. В процессе расплавления необходимо не допускать бурного кипения расплава, создающего угрозу выброса металла из тигля, для этого откачку плавильной камеры бустерными насосами начинают при расплавлении порядка 2/3 завалки.

После полного расплавления шихтовых материалов при температуре (1380-1400)°С и вакууме не выше 50×10-3 мм рт.ст. производят неоднократное включение однонаправленного электромагнитного перемешивания (ЭМП), по две минуты каждое, и осуществляют выдержку расплава на установленной мощности в течение не более 20 минут.

По окончании выдержки при температуре (1390-1420)°С в расплав присаживают расчетное количество хрома, после чего производят длительную выдержку расплава до 60 минут с периодическим подключением ЭМП, по 2 минуты с интервалом 10-15 минут, для максимального усвоения хрома.

После окончания выдержки снова включают ЭМП на две минуты и в печь вводят аргон на 70-100 мм рт.ст. При выплавке медных сплавов, содержащих никель и/или титан, и/или цирконий присадку их расчетного количества в расплав осуществляют сразу после окончания выдержки, следующей за присадкой расчетного количества хрома. При этом вначале выполняют присадку никеля, затем титана и следом отдают цирконий.

Применение многократного однонаправленного электромагнитного перемешивания во время выплавки медных сплавов позволяет дополнительно очистить расплав меди от летучих и других примесей, повысить однородность слитков по химическому составу и тем самым дополнительно повысить качество получаемых слитков жаропрочных сплавов меди.

4. Разливка сплава в изложницу.

Разливку металла производят в атмосфере аргона при температуре (1250-1280)°С в металлические изложницы.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом.

Использование предлагаемого способа позволяет снизить содержание газов и минимизировать количество вредных примесей цветных металлов за счет:

- исключения выплавки на воздухе;

- дополнительного рафинирования, за счет использования графитового тигля и расплава в вакууме или среде инертного газа (аргона);

- применения однонаправленного электромагнитного перемешивания. Предложенный способ выплавки жаропрочных сплавов на медной основе

позволяет получать слитки требуемого химического состава с использованием традиционных металлургических технологий и стандартного металлургического оборудования.

5. Примеры реализации способа

Способ может быть реализован на комплексной установке стандартного металлургического оборудования: выплавка сплава осуществляется в вакуумной индукционной печи серии ИСВ, емкостью 1,0 т и/или 2,5 т, с установленным в индуктор графитовым тиглем.

Пример 1. Выплавка сплава БрХ08

Выплавку сплава БрХ08 произвели в вакуумной индукционной печи (ИСВ) емкостью 1,0 т с графитовым тиглем. В качестве шихтовых материалов использовали медь катодную марки М00к и хром металлический марки Х99, фракции не более 5 мм.

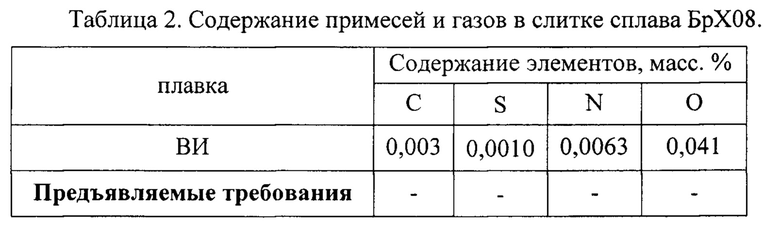

После полного расплавления меди при температуре расплава 1390°С и разрежении 9×10-3 мм рт.ст. произвели выдержку расплава в течение 15 минут с неоднократным подключением электромагнитного перемешивания по две минуты. При температуре 1395°С присадили хром по расчету и осуществили выдержку расплава в течение 40 минут с периодическим подключением ЭМП по 2 минуты, с интервалом по 10 минут. Далее осуществили напуск в плавильную камеру печи аргона на 70 мм рт.ст., предварительно произведя электромагнитное перемешивание в течение двух минут. Разливку металла произвели в атмосфере аргона при температуре 1267°С в металлические изложницы. Внешний вид одного из выплавленных и обработанных слитков сплава БрХ08 представлен на фиг. 1.

Исследование химического анализа выплавленного слитка (таблицы 1 и 2) показало, что предложенная технология выплавки жаропрочного сплава БрХ08 обеспечивает низкое содержание вредных примесей (железа, кремния, свинца и фосфора), что отвечает предъявляемым требованиям к их содержанию и газов.

Пример 2. Выплавка Сплава №1 «В»

Выплавку жаропрочного медного Сплава №1 «В» произвели в ВИ печи емкостью 2,5 т с графитовым тиглем. В качестве шихтовых материалов использовали медь катодную марки М00к, никель электролитический марки Н-0, рубленный на пластины длиной не более 100 мм и шириной не более 70 мм, хром электролитический рафинированный марки ЭХМД и титан металлический марки ВТ1-00.

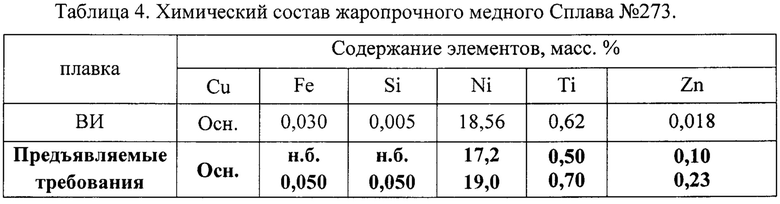

После полного расплавления меди при температуре расплава 1388°С и разрежении 10×10-3 мм рт.ст. произвели выдержку расплава в течение 15 минут с неоднократным подключением электромагнитного перемешивания по две минуты. При температуре 1400°С присадили хром по расчету и осуществили выдержку расплава в течение 60 минут с периодическим подключением ЭМП по 2 минуты, с интервалом по 15 минут. После чего отдали в печь титан. Далее осуществили напуск в плавильную камеру печи аргона на 70 мм рт.ст., предварительно произведя электромагнитное перемешивание в течение двух минут. Разливку металла произвели в атмосфере аргона при температуре 1265°С в металлические изложницы. Внешний вид одного из выплавленных и обработанных слитков жаропрочного медного сплава №1 «В» представлен на фиг. 2.

Для определения химического состава от одного из выплавленных слитков Сплава №1 «В», от его верхнего и нижнего торца, были отобраны образцы, №1 и №2, соответственно. Результаты определения представленный в таблице 3. Из таблицы видно, что химический состав жаропрочного медного сплава №1 «В» отвечает предъявляемым требованиям.

Пример 3. Выплавка Сплава №273

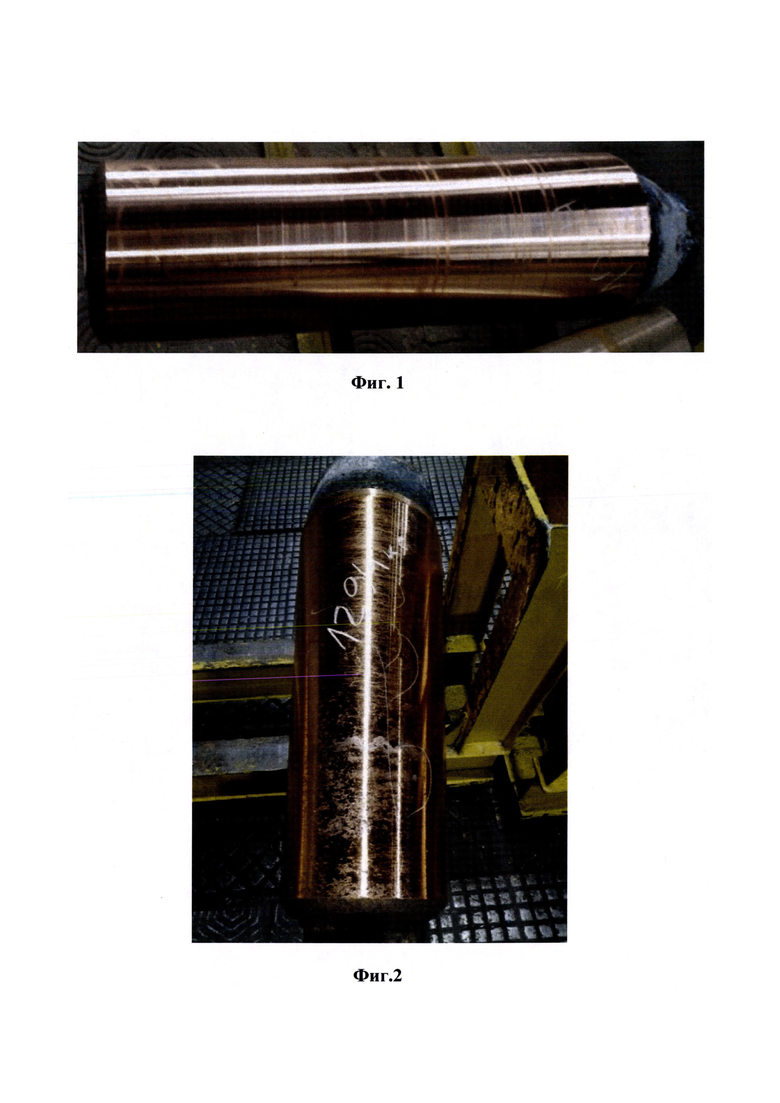

Выплавку жаропрочного медного Сплава №273 произвели в ВИ печи емкостью 1,0 т с графитовым тиглем. В качестве шихтовых материалов использовали медь катодную марки М00к, никель электролитический марки Н-0, рубленный на пластины длиной не более 100 мм и шириной не более 70 мм, титан металлический марки ВТ1-00 и цирконий иодидный.

В тигель загрузили с начала медь, затем с последней корзиной отдали никель. После полного расплавления завалки при температуре расплава 1390°С и разрежении 10×10-3 мм рт.ст. произвели выдержку расплава в течение 20 минут с неоднократным подключением электромагнитного перемешивания по две минуты. После чего в печь отдали титан, включили ЭМП на 2 минуты, далее осуществили выдержку расплава в течение 2-3 минут. Затем отдали цирконий и подключили ЭМП на 2 минуты. После усвоения присадок расплав перемешали ЭМП в течение двух минут и осуществили напуск в плавильную камеру печи аргона на 70 мм рт.ст. Разливку металла произвели в атмосфере аргона.

Результат определения химического состава выплавленного Сплава №273 представлен в таблице 4. Из таблицы видно, что химический состав отвечает предъявляемым требованиям.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом. Химический состав выплавленных плавок сплава БрХ08, Сплава №1 «В» и Сплава №273 соответствует предъявляемым требованиям.

Таким образом, предложенный способ выплавки позволяет получить слитки жаропрочных сплавов на медной основе с использованием традиционных металлургических технологий и стандартного металлургического оборудования, а также гарантирует выполнение требований по химическому составу и обеспечивает низкое содержание в металле вредных примесей и газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВА ХН33КВ | 2022 |

|

RU2782193C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х10Ф8Я7 | 2023 |

|

RU2826513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| Способ получения прецизионного сплава 42ХНМ (ЭП630У) на никелевой основе | 2018 |

|

RU2699887C1 |

| Способ выплавки высокохромистого никелевого сплава марки ЭП648-ВИ | 2020 |

|

RU2749409C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| Способ получения коррозионностойкого сплава ХН63МБ на никелевой основе с содержанием углерода менее 0,005% | 2019 |

|

RU2749406C1 |

Изобретение относится к области цветной металлургии, конкретно, к получению низколегированных жаропрочных сплавов на медной основе, предназначенных для изготовления различных деталей, подвергаемых при эксплуатации значительным механическим и термическим нагрузкам. Способ включает получение расплава меди, рафинирование расплава от летучих окислов и других примесей, раскисление углеродом, рафинирование в раскисленном состоянии, разливку металла в слитки и кристаллизацию. При подготовке к плавке осуществляют предварительный выбор шихтовых материалов, обеспечивающий чистоту металла по примесям, и выполняют плотную загрузку, установленного в индуктор графитового тигля, с толщиной стенки не менее 50 мм, при этом во время выплавки производят неоднократное подключение однонаправленного электромагнитного перемешивания. Разливку осуществляют в атмосфере аргона. Изобретение гарантирует выполнение требований по химическому составу и обеспечивает низкое содержание в металле вредных примесей и газов. 6 з.п. ф-лы, 3 пр., 4 табл., 2 ил.

1. Способ выплавки жаропрочных сплавов на медной основе, включающий получение расплава меди, рафинирование расплава от летучих окислов и других примесей, раскисление углеродом, рафинирование в раскисленном состоянии, разливку металла в слитки и кристаллизацию, отличающийся тем, что при подготовке к плавке осуществляют предварительный выбор шихтовых материалов, обеспечивающий чистоту металла по примесям, и выполняют плотную загрузку, установленного в индуктор графитового тигля, при этом во время выплавки неоднократно применяют однонаправленное электромагнитное перемешивание, а разливку металла осуществляют в атмосфере аргона.

2. Способ по п. 1, отличающийся тем, что в плавильном узле вакуумной индукционной печи зазор между индуктором и установленным графитовым тиглем, с толщиной стенки не менее 50 мм, заполняют умеренно уплотненной порошкообразной огнеупорной массой.

3. Способ по п. 1, отличающийся тем, что после полного расплавления шихтовых материалов при температуре металла 1380-1400°С и вакууме не выше 50×10-3 мм. рт.ст. производят выдержку расплава в течение не более 20 минут с неоднократным подключением однонаправленного электромагнитного перемешивания.

4. Способ по п. 1, отличающийся тем, что по окончании выдержки в расплав присаживают расчетное количество хрома, после чего производят длительную выдержку расплава до 60 минут с периодическим подключением, каждые 10-15 минут, однонаправленного электромагнитного перемешивания.

5. Способ по п. 1, отличающийся тем, что при выплавке медных сплавов, содержащих никель и/или титан, и/или цирконий присадку их расчетного количества в расплав осуществляют сразу после окончания выдержки, следующей за присадкой расчетного количества хрома, при этом вначале выполняют присадку никеля, затем титана и следом отдают цирконий.

6. Способ по п. 1, отличающийся тем, что подключение однонаправленного электромагнитного перемешивания по ходу выплавки медных сплавов осуществляют на две минуты.

7. Способ по п. 1, отличающийся тем, что в печь вводят аргон на 70-100 мм рт. ст. и выпуск металла в форму производят при температуре 1250-1280°С.

| НИЗКОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПЛАВКИ | 2018 |

|

RU2781701C2 |

| Индукционная плавильная печь | 1981 |

|

SU1010431A1 |

| СПЕЧЕННЫЙ СПЛАВ НА ОСНОВЕ МЕДИ ДЛЯ ДЕТАЛЕЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ТРЕНИЯ | 2008 |

|

RU2365653C1 |

| СПОСОБ ПОЛУЧЕНИЯ В ВАКУУМЕ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2009 |

|

RU2407815C1 |

| CN 101199988 B, 22.06.2011. | |||

Авторы

Даты

2023-11-13—Публикация

2023-02-15—Подача