(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023049C1 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| Сталь | 1980 |

|

SU945222A1 |

| СТАЛЬ | 2011 |

|

RU2477335C1 |

| ЭКОНОМНОЛЕГИРОВАННАЯ ХЛАДОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2017 |

|

RU2680557C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| Сталь | 2018 |

|

RU2672165C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2011 |

|

RU2467089C1 |

| СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2006 |

|

RU2355785C2 |

ИзОбретеиие относится к черной металлургии к разработке литых и деформируемых износоустойчивых хромо.маргадцевых сталей, обладающих высоки1М|И ме)ханичесКИМИ и литейяыми -свойствами, обрабатываемостью и износостойкостью.

Известна сталь Г13Л 1.

Недосгатком этой стали являются низкие предел текучести, износостойкость, жядкотекучесть, неудовлетворительная обрабатываемость резанием.

Целью изобретеяия является повышение Предела текучести, износостойкости, жидкотекучести, обрабатываемости резанием.

Эта цель дост1игается тем, что предлагаемая сталь дополнительно .-ит х/ром, ванадий, азот, бор, теллур, кальций и церий при следуЮЩем соотношении компонентов, вес. %:

Углерод

0,4-0,64

Хром 11,5-12,5

Марганец 7,6-8,5 0,3-1,0

Кремний

Ванадий 0,16-0,3

Азот 0,05-0,23 0,0005-0,0025

Бор 0,05-0,2

Теллур

Кальций

о,оа-о,05

Церий

0,03-0,1 Остальное.

Железо

Были выплавлены опытные стали и проведены испытания механических свойств, износостойкости, Ж1ИДКотекучести и обрабатываемости образцов предлагаемой и известной сталей.

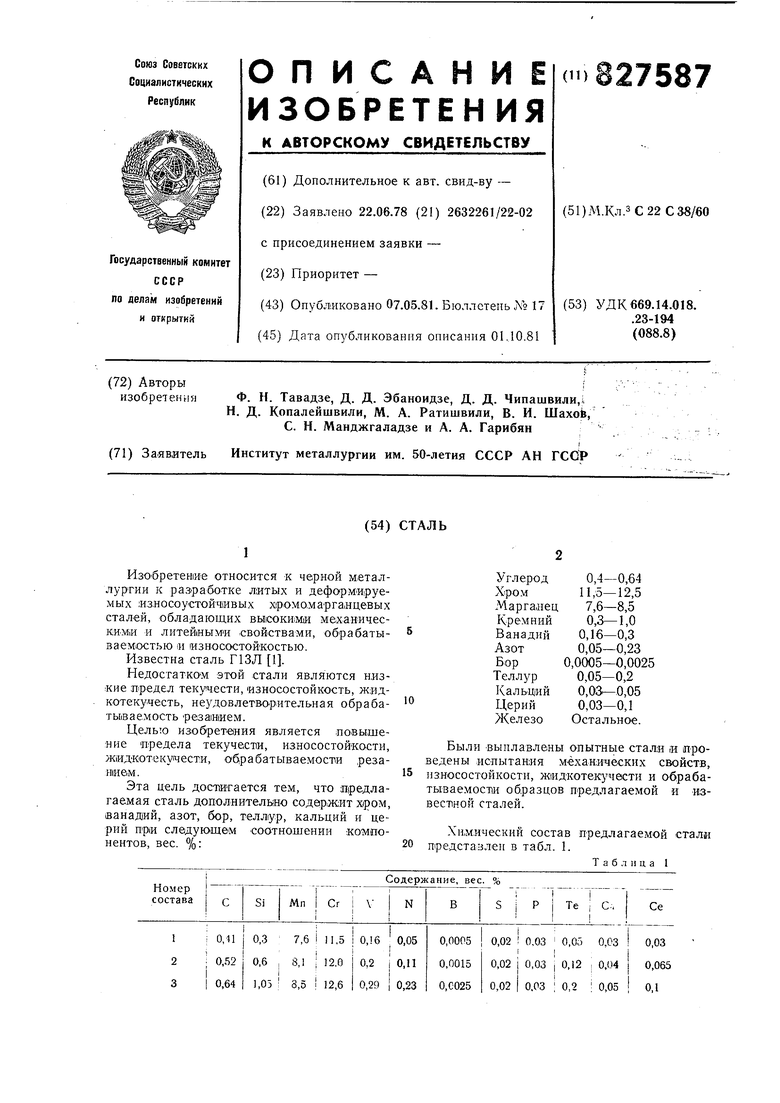

Химический состав предлагаемой стали представлен в табл. 1.

Таблица 1

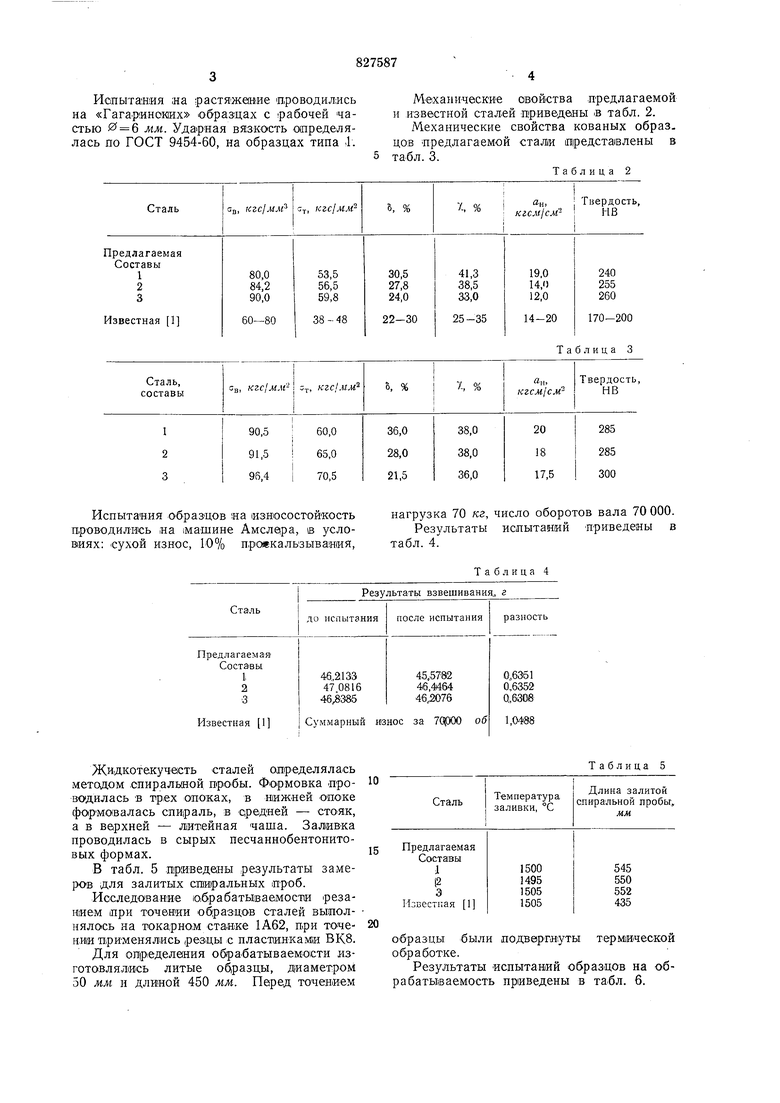

Испытания ;на растяжение ироводилясь на «Гагариномих образцах с (рабочей частью 0 6 мм. Удартая вязкость определялась по ГОСТ 9454-60, на образцах типа .1.

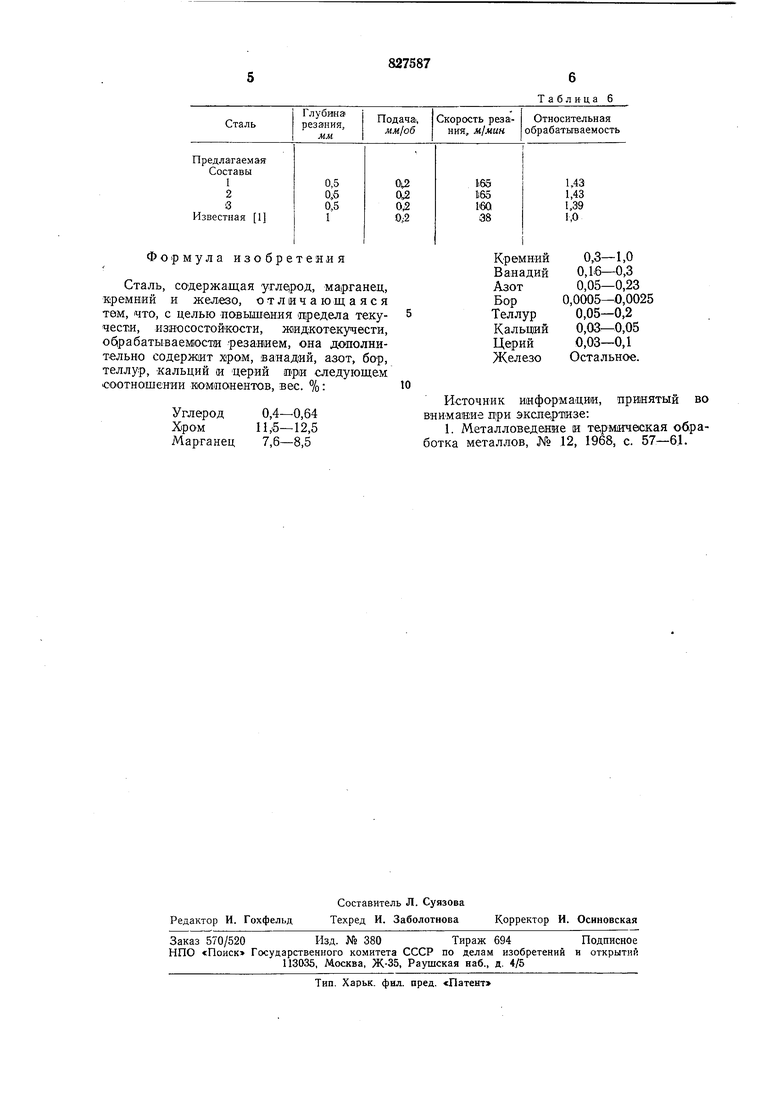

Испытания образцов на износостойкость проводил-ись на 1машине Амсле ра, IB условиях: -сухой износ, 10% прОвкальзывания,

Суммарный износ за 70|(ЮО об

Известная 1

Жидкотекучесть сталей олределяла-сь методом спиральной пробы. Формовка проводилась в трех опоках, в нижней опоке формовалась спираль, в средней - стояк, а в верхней - литейная чаша. Заливка проводилась в сырых песчаннобентонитовых формах.

В табл. 5 приведе;ны результаты замеров для залитых сп1И1ральиых проб.

Исследование 10)брабатываемост1И резанием при точен1ии образцов сталей выполняло1сь на токарном стааке 1А62, при точении применялись резцы с пласт1инкам1и ВК8.

Для определения обрабатываемости изготовлялись литые об|разцы, диаметром 50 мм и 450 мм. Перед точением

Механическив свойства предлагаемой и известной стал-ей приведены в табл. 2.

Механические свойства кованых образ. цов предлагаемой стал1и представлены в табл. 3.

Таблица 2

Таблица 3

нагрузка 70 кг, число оборотов вала 70 000. Результаты испытаний приведены в табл. 4.

Таблица 4

Таблица 5

образцы были подвергнуты терм1ической обработке.

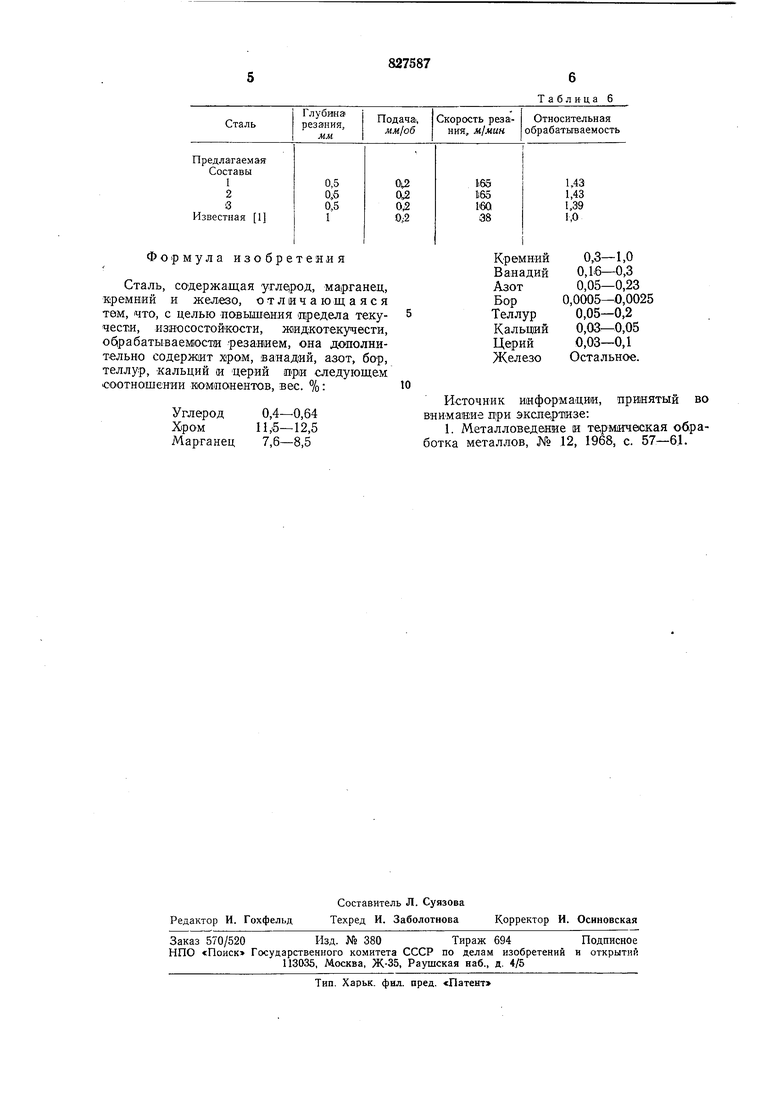

Результаты испытаний образцов на обрабатываемость приведены в табл. 6.

Формула изобретения

Сталь, содержащая угле|род, марганец, кремний и жел1езо, отличающаяся тем, что, с целью повышйния предела текучести, износостойкости, ж)идкотекучбсти, обрабатываемости резаиием, она дополнительно содержит хром, ваиадяй, азот, бор, теллур, кальций и церий при следующем ооотношении компонентов, вес. %:

0,4-0,64

11,5-12,5

7,6-8,5

Таблица 6

0,3-1,0 0,16-0,3 0,05-0,23 0,0005-0,0025 0,05-0,2 0,03-0,05 0,03-0,1 Остальное.

10

Источник информации, принятый во внимание п|ри эксЦе,рт1изе:

Авторы

Даты

1981-05-07—Публикация

1978-06-22—Подача