Изобретение относится к черной металлургии, а именно к конструкционным сталям, используемым для изготовления сосудов высокого давления. Сталь должна обеспечивать высокий уровень прочности, вязкости и хорошую технологичность при деформации методом прошивки и протяжки.

Известна высокопрочная среднеуглеродистая комплекснолегированная сталь, патент RU 2510424, содержащая мас. %: углерод 0,18-0,24; марганец 1,0-1,5; кремний 0,20-0,40; сера <0.01; фосфор <0,015; хром 3,00-3,20; никель 0,90-1,20; молибден 0,5-0,7; ванадий 0,10-0,20; медь <0,25. Сталь после закалки и отпуска при температуре 500°С имеет излишне повышенный уровень прочности, не менее: σ0,2=1180МПа; σв=1300 МПа. При указанном легировании при отпуске на заданный уровень прочности сталь имеет повышенную склонность к хрупким разрушениям в процессе эксплуатации.

Известна сталь марки 25Х2Н4МА, ГОСТ4543, содержащая, мас. %: углерод 0,21-0,28; марганец 0,25-0,55; кремний 0,17-0,37; сера <0.025; фосфор <0,025; хром 1,35-1,65; никель 4,0-4,4; молибден 0,3-0,4; медь <0,3.

Указанная композиция не является оптимальной, т.к. после закалки и высокого отпуска не обладает достаточной пластичностью и прочностью. Относительное удлинение и относительное сужение находятся на уровне 11% и 45% соответственно. Высокое содержание никеля способствует увеличению склонности металла к структурной наследственности. Кроме того, сталь имеет пониженную отпускоустойчивость.

Известна сталь марки 30ХН2МФА ГОСТ 4543, содержащая, мас. %: углерод 0,27-0,34; марганец 0,30-0,60; кремний 0,17-0,37; сера <0,025; фосфор <0,025; хром 0,60-0,90; никель 2,0-2,4; молибден 0,20-0,30; ванадий 0,10-0,18; медь <0,30. Данная композиция легирующих элементов после закалки и отпуска при температуре 600°С обеспечивает хорошую пластичность - относительное удлинение и относительное сужение более 19% и 62% соответственно, но имеет недостаточную прочность (σ0,2=830МПа; σв=1040 МПа) невысокие показатели вязкости при пониженной температуре (-50°С) даже на образцах с круглым надрезом: KCU-40=41Дж/см2, KCU-60=35Дж/см2, что не гарантирует достаточного сопротивления материала сосудов давления хрупкому разрушению при эксплуатации в северных широтах.

Известна сталь ХН654 (Германия), содержащая компоненты в следующем соотношении, мас. %: углерод 0,25-0,35%; кремний 0,10-0,40%; марганец 0,40-0,70%; хром 1,25-1,65%; никель 1,45-1,75%; молибден 0,35-0,50%; ванадий 0,05-0,15%; сера до 0.015%; фосфор до 0.020%; железо - остальное. После улучшения материал листа обеспечивает излишне высокий уровень прочности - до σв=1380 МПа. При ограниченном содержании никеля и указанном уровне прочности, данная сталь имеет повышенную склонность к хрупким разрушениям при отрицательной температуре эксплуатации.

Известна сталь по патенту RU 2341583 с наиболее близким к изобретению содержанием основных легирующих компонентов, принятая авторами за прототип. Она содержит углерод, кремний, марганец, хром, никель, молибден, ванадий, серу, фосфор и железо, а так же алюминий, азот, медь и ниобий при следующем соотношении компонентов, мас. %: углерод 0,29-0,38; кремний 0,15-0,37; марганец 0,30-0,60; хром 1,20-2,00; никель 1,20-2,20; молибден 0,72-0,90; ванадий 0,06-0,20; алюминий 0,01-0,05; азот 0,005-0,020; сера до 0,012; фосфор до 0,015. Сталь применяется для изготовления броневых деталей и после закалки с температуры 910°С и отпуска при температуре 600°С обеспечивает повышенные показатели временного сопротивления в пределах σв=1361-1420 МПа при удовлетворительных показателях пластичности и вязкости.

Указанный комплекс легирования не обладает достаточной сопротивляемостью хрупкому разрушению при низких температурах до минус 50°С.

Техническим результатом предлагаемого изобретения является создание экономнолегированной хладостойкой высокопрочной стали, обеспечивающей требуемый уровень прочности, высокий уровень пластичности и ударной вязкости при отрицательных температурах (до минус 50°С), что позволяет использовать разработанную сталь для изготовлении сосудов высокого давления, эксплуатируемых в диапазоне температур от 60 до минус 50°С. Технико-экономический эффект от использования предлагаемого изобретения заключается в увеличение эксплуатационной надежности сосудов высокого давления, в том числе эксплуатируемых при температурах до минус 50°С.

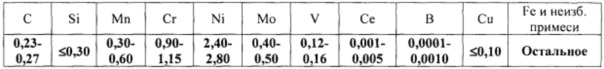

Технический результат достигается тем, что конструкционная сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, серу, фосфор и железо, дополнительно легирована церием и бором при следующим соотношением компонентов, мас. %:

Выбранные пределы содержания в стали углерода (0,23-0,27%) в сочетании с хромом (0,90-1,15%), никелем (2,40-2,80%) и молибденом (0,40-0,50%) обеспечивают получение после закалки структуры реечного мартенсита, обеспечивающего оптимальным сочетанием механических свойств - прочности, пластичности, вязкости и отсутствие склонности к отпускной хрупкости, в т.ч. при низких температурах. Содержание ванадия в пределах 0,12-0,16% и молибдена 0,40-0,50% приводит к получению металла, имеющего мелкозернистую с дисперсной карбидной фазой структуру.

Введение церия в количестве 0,001-0,005% снижает склонность к образованию флокенов, благоприятно влияет на макроструктуру литого металла, способствует снижению загрязненности стали по сере и примесям цветных металлов, связывая их в высокотемпературные глобулярные соединения, что приводит к более полному их удалению. Тем самым при высоком требуемом уровне прочности повышается ударная вязкость, в т.ч. при отрицательных температурах.

Дополнительное микролегирование бором в количестве 0,0001-0,0010% повышает прокаливаемость стали, показатели обрабатываемости и свариваемости.

Технология изготовления сосудов высокого давления предусматривает получение из литого слитка трубной заготовки толщиной до 70 мм методом прошивки и протяжки через кольца, обжиг, обточку, расточку заготовки, заков концов горловины. Изделие подвергается Закалке при температуре 850-870°С и отпуску при температуре 580-590°С с охлаждением в воде.

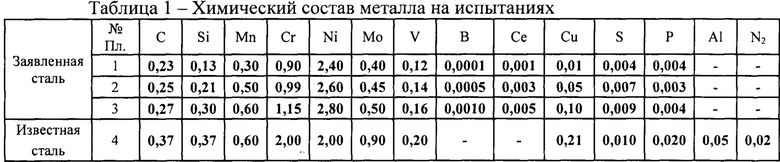

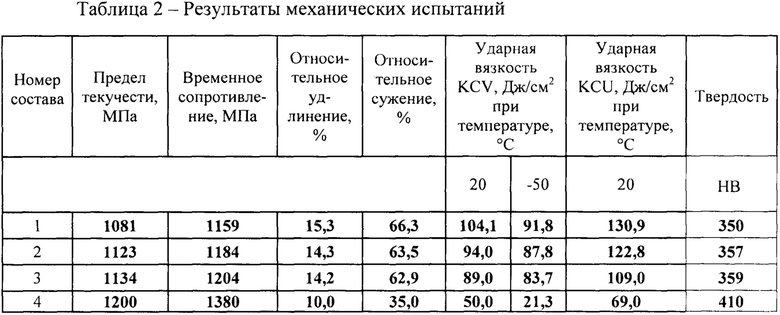

Механические свойства определяли на образцах, вырезанных из металла опытной партии. Испытание на растяжение выполняли по ГОСТ 1497 на цилиндрических образцах типа III №6. Испытания на ударный изгиб выполняли по ГОСТ 9454 на образцах с V-образным надрезом тип 11 при температурах минус 50°С и 20°С. Химические составы и механические свойства испытанных образцов представлены в табл. 1 и 2:

| название | год | авторы | номер документа |

|---|---|---|---|

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ХЛАДОСТОЙКАЯ | 2013 |

|

RU2552794C2 |

| Способ изготовления трубы из теплостойкой стали для паровой турбины | 2023 |

|

RU2822643C1 |

| БРОНЕВАЯ СТАЛЬ | 2006 |

|

RU2341583C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| Высокопрочный низкотемпературный свариваемый арматурный стержень | 2021 |

|

RU2774692C1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

Изобретение относится к области металлургии, а именно к высокопрочным хладостойким конструкционным сталям, используемым для изготовления сосудов высокого давления, применяемых для хранения сжатых газов (воздуха) в широком диапазоне температур, в том числе на Крайнем севере. Сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,23-0,27, кремний ≤0,30, марганец 0,30-0,60, хром 0,90-1,15, никель 2,40-2,80, молибден 0,40-0,50, ванадий 0,12-0,16, церий 0,001-0,005, бор 0,0001-0,0010, сера ≤0,010, фосфор ≤0,012, медь ≤0,10, железо и неизбежные примеси - остальное. После термической обработки сталь имеет временное сопротивление σв в пределах 1128-1275 МПа, предел текучести σ0,2 981 -1128 МПа при относительном удлинении не менее 13% и ударной вязкости при температуре минус 50°С не менее 39 Дж/см2 при испытании образцов с острым надрезом. 2 табл.

Экономнолегированная хладостойкая высокопрочная сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, медь, серу, фосфор, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит церий и бор при следующем соотношении компонентов, мас.%:

| US 20160208352 A1, 21.07.2016 | |||

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| СТАЛЬ | 1992 |

|

RU2040580C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| Сталь | 1985 |

|

SU1271910A1 |

| Высокопрочная сталь для отливок | 1983 |

|

SU1125286A1 |

| Система жидкостного охлаждения двигателя внутреннего сгорания | 1985 |

|

SU1288316A1 |

| US 20150167134 A1, 18.06.2015. | |||

Авторы

Даты

2019-02-22—Публикация

2017-11-28—Подача