Изобретение предназначено для использования в формовочньк машинах и автоматах, изготавливающих изделия из сыпучих материалов, в частности в литейном производстве. Известно устройство для изгото ления безопочных форм, включающее . прессовую рамку, прессовые плиты, их приводы, привод подачи смеси и датчики контроля положений l. Известно также устройство для прессования литейных форм, имеющее прессовую рамку, прессовые плиты, их привод и привод подачи смеси, а также соединенные последовательно генер тор циклов, формирователь импульсов, триггер подвода прессовых плит,привод подвода, датчик контроля подвот да прессовых плит, формирователь импульсов, триггер прессования, блок времени, блок прессования, пригод прессования, датчик конца прессовани формирователь импульсов, триггер отвода прессовых плит, усилитель, привод отвода, датчик исходного положения плит, подключенный выходом ко второму входу триггера отвода прессовых плит, а также блок подачи смеси с приводом, соединенный t разрешающим входом с выходом триггера прессования -и вторым входом триггера подвода прессовых плит, а входом запрета с вькодом блока времени (2}. Недостатками данного устройства является отсутствие непосредственного контроля плотности форм при прессовании, из-за чего неплотные формы передаются с позиции прессования на конвейер форм и на позицию выталкивания брака. Выталкивание неплотных форм на конвейер приводит к разрушению этих форм, к перекосам стопок форм на линиях безопочной формовки, к прорывам форм Ж1щким металлом при заливке и к заливу металлом транспортных устройств. Перекос стопок форм приводит к массовому браку отливок,а залив металлом транспортных устройств - к повреждению и длительным остановам формовочных автоматов и линий.Кроме этого, выталкиг; вание форм на позицию брака приводит к увеличению расхода формовочной смеси.

Цель изобретения - обеспечение изготовления форм требуемой плотности сокращения расхода смеси, а также повышение качества форм и отливокт

Эта цель достигается тем, что данное устройство для прессования литейньос форм, содержащее прессовую рамку и прессовые плиты, генератор циклов, три формирователя импульсов, три триггера, три усилителя, приводы подвода и отвода плит, датчик контроля подвода прессовых плит к прессовой рамке, элемент И, реле времени, блок управления, привод подачи смеси блок прессования, привод прессования, датчик конца прессования, датчика исходного положения плит, дополнительно снабжено блоком датчиков контроля плотности смеси, блоком совпадения, четвертым формирователем импульсов,четвертым триггером повтоного прессования, блоком импликации и двумя элементами И, причем выход триггера подвода прессовых плит соединен с первым входом блока совпадения, второй вход соединен с выходом датчика контроля подвода плит к рамке, а третий вход - с выходом триггера повторного прессовани и входом усилителя привода-отвода штат, выход привода совпадения соедине со входом блока датчиков контроля четвертого формирователя импульсов, выход привода прессования соединен со входом блока датчиков контроля плотности смеси, выход блока датчиков контроля плотности соединен со входом первого, элемента И, вы- ход элемента И соединен со входом другог о элемента И и блоком импликации , другой вход блока импликация соединен с выходом датчика конца

прессования, выход блока импликации соединен со входом четвертого формирователя импульсов, а его выход с. первым входом четвертого триггера второй вход четвертого триггера соединен с выходом второго триггера.

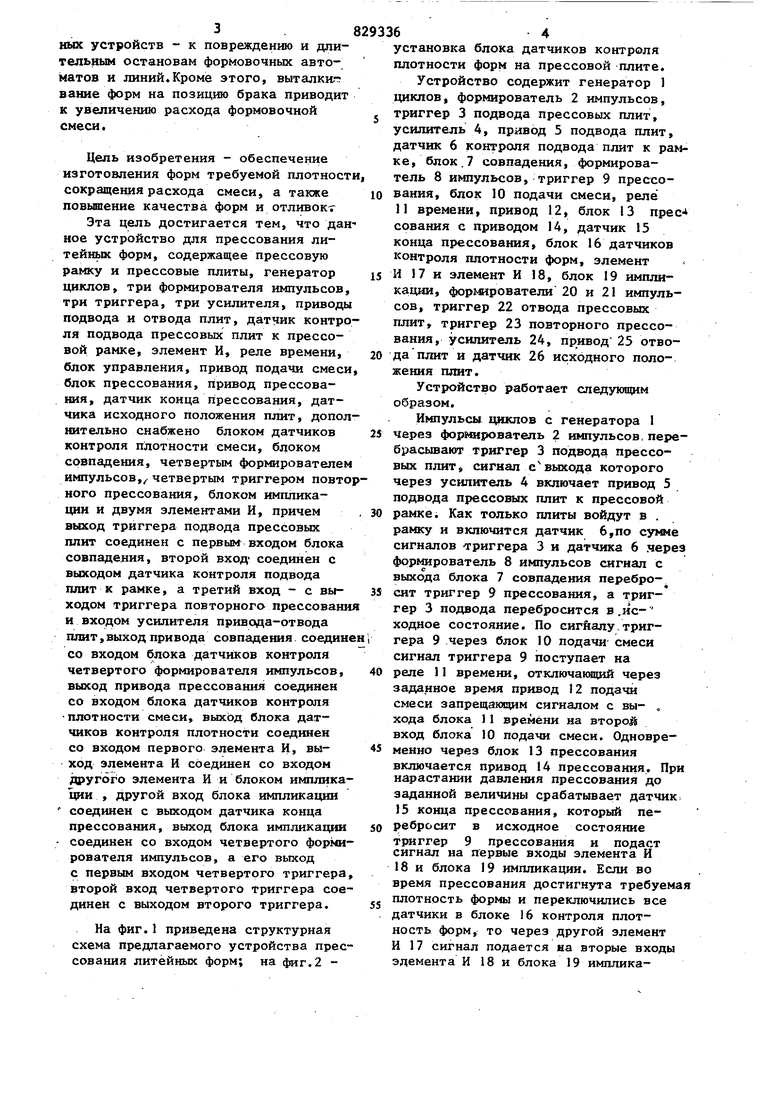

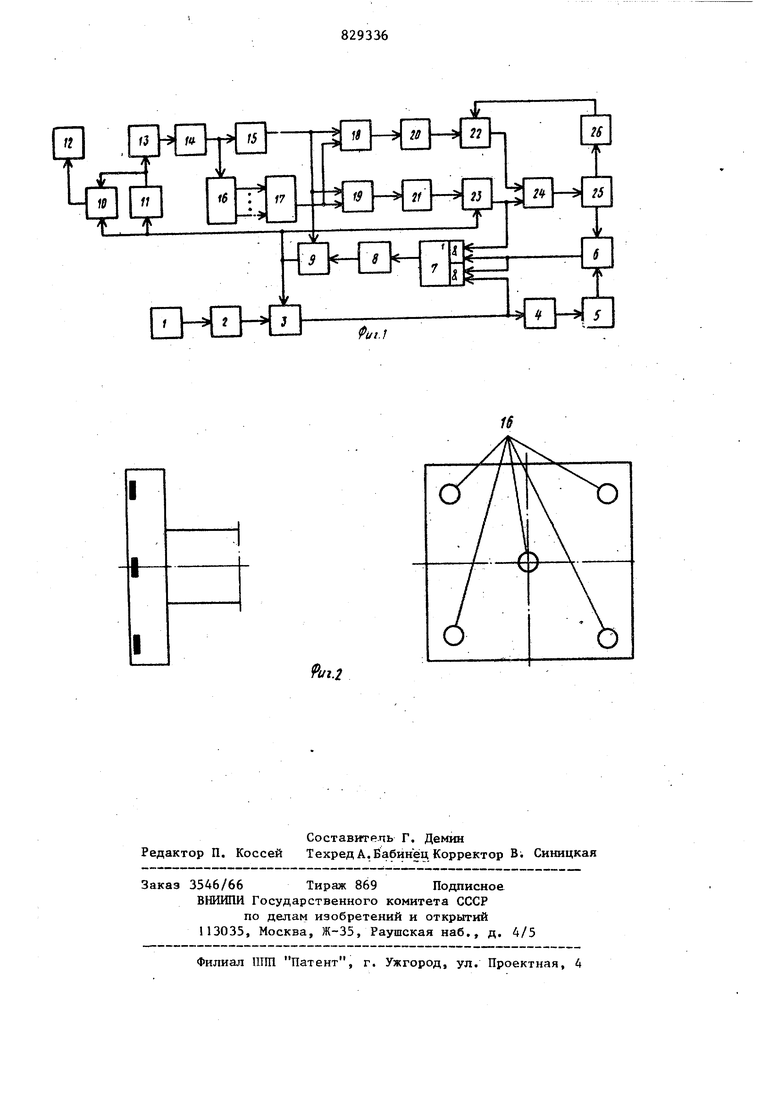

На фиг.1 приведена структурная схема предлагаемого устройства прессования литейных форм; на фиг.2 установка блока датчиков контроля плотности форм на прессовой плите.

Устройство содержит генератор 1 циклов, формирователь 2 импульсов, триггер 3 подвода прессовых плит, усилитель 4, привод 5 подвода плит, датчик 6 контроля подвода плит к рамке, блок.7 совпадения, формирователь 8 импульсов, триггер 9 прессования, блок 10 подачи смеси, реле П времени, привод 12, блок 13 прессования с приводом 14, датчик 15 конца прессования, блок 16 датчиков контроля плотности форм, элемент И 17 и элемент И 18, блок 19 импликации, форьснрователи 20 и 21 импульсов, триггер 22 отвода прессовых плит, триггер 23 повторного прессования, усилитель 24, привод 25 отвода плит и датчик 26 исходного положения шшт.

Устройство работает следуюпщм образом.

Импульсы 1ЩКЛОВ с генератора 1 через формирователь 2 импульсов, перебрасывают триггер 3 подвода прессовых плит, сигнал с выхода которого через усилитель 4 включает привод 5 подвода прессовых плит к прессовой рамке; Как только плиты войдут в . рамку и включится датчик 6,по сигналов триггера 3 и датчика 6 .чере формирователь 8 импульсов сигнал с выхода блока 7 совпадения перебросит триггер 9 прессования, а триг- гер 3 подвода перебросится в.исходное состояние. По сигйалу.триггера 9 через блок 10 подачи смеси сигнал триггера 9 поступает на реле 11 времени, отключакиций через заданное время привод 12 подачи смеси запрещающим сигналом с вы- , хода блока 11 времени на второЦ вход блока 10 подачи смеси. Одновременно через блок 13 прессования

включается привод 14 прессования. Пр нарастании давления прессования до

заданной величины срабатывает датчик 15 конца прессования, который перебросит в исходное состояние

триггер 9 прессования и подаст сигнал на первые входы элемента И

18 и блока 19 импликации. Если во время прессования достигнута требуем плотность формы и переключились все датчики в блоке 16 контроля плотность форм, то через другой элемент И 17 сигнал подается на вторые входы элемента И 18 и блока 19 импликации. с выхода элемента И 18 через формирователь 20 импульсов перебросится триггер 22 отвода прессовых плит, который через усилитель 24 включает привод 25 отвода. Плиты выходят из рамки до включения датчи ка 26 исходного положения,по сигнал которого триггер 22 отвода плит перебрасывается в исходное состояние и процесс изготовления формы заканчивается. Если в конце прессования формы любой датчик блока контроля плотности смеси, не переключится,то чере блок 19 импликации, формирователь 21 импульсов перебросится триггер 23 повторного прессования, по сигна лу которого через усилитель 24 вклю чается- привод 25 отвода прессовых плит до включения датчика 6 контроля подвода прессовых плит. По суыме сигналов датчика 6 и триггера 23 си налом с выхода блока 7 совпадения ч реэ формирователь 8 импульсов вновь перебросится триггер 9 прессования, перебросится в исходное состояние триггер 23, и цикл подачи смеси и прессования формы повторяется. . Таким образом, предложенное устройство обеспечивает изготовление форм требуемой плотности формы, вцдачу на конвейер транспорта годных форм, повышение качества отливок. Кроме этого, отпадает необходимость в выталкивателе бракованных форм. Формула изобретения Устройство для прессования литей ных форм, содержащее прессовую рамку и прессовые плиты, генератор циклов три формирователе импульсов, три триггера, три усилителя, приводы подвода и отвода плит, датчик контроля подвода прессовых плит к прессовой рамке, элемент И, реле времени, блок управления,-блок нрессования, - датчик конца прессования, датчик исходного положения плит, привод подачи смеси, привод прессования,датчик исходного положения плит, о т л и ч а-, ю щ е е с я тем, что, с целью обеспечения изготовления форм требуемой плотности, сокращения расхода смеси и повышения качества отливок, устройство дополнительно снабжено блоком датчиков контроля плотности смеси, блоком совпадения, четвертым формирователем импульсов, четвертым триггером, блоком импликации и двумя элементами И, причем выход первого триггера соединен с первым входом блока совпадения, второй вход соедийен с выходом датчика контроля подвода плит к рамке, а третий вход - с выходом четвертого триггера и входом усилителя привода-отвода плит,, выход блока совпадения соединен со входе формирователя импульсов, выход привода прессования соединен со входом блока датчиков контроля плотности смеси выход блока датчиков контроля плотности соединен со входом первого элемента И,выход элемента И соединен . со входом второго элемента И и блоком импликации, другой вход блока импликации соединен с выходом датчика конца прессования, выход блока импликации соединен со входом четвертого формирователя импульсов, а его выход - с первым входом четвертого триггера, второй вход четвертого триггера соединен с выходом второго триггера. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3760866, кп. В 22. .С 15/28, 1971. 2,Паспорт-проспект. Кп. 2002.00.000 ПС, 1973.

ui.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования процесса прессования изделий на поршневых прессах | 1988 |

|

SU1581580A1 |

| Регулятор переменного напряженияили TOKA | 1973 |

|

SU805276A1 |

| Устройство для контроля максимальных нагрузок | 1980 |

|

SU907449A1 |

| Стабилизатор тока | 1973 |

|

SU866546A1 |

| ЦИФРОВОЙ ФАЗОМЕТР ДЛЯ ИЗМЕРЕНИЯ МГНОВЕННОГО ЗНАЧЕНИЯ УГЛА СДВИГА ФАЗ | 1991 |

|

RU2022280C1 |

| Система автоматического контроля работы электропушки для забивки чугунной летки доменной печи | 1988 |

|

SU1615188A1 |

| Устройство для цифровой магнитной записи-воспроизведения | 1987 |

|

SU1481847A1 |

| Устройство для регулирования засыпки форм массой при прессовании на поршневых прессах | 1987 |

|

SU1470534A1 |

| Устройство для измерения крутящего момента | 1981 |

|

SU991199A1 |

| Способ определения линейного ускорения и устройство для его осуществления | 1982 |

|

SU1086388A1 |

Авторы

Даты

1981-05-15—Публикация

1979-08-03—Подача