Изобретение относится к автоматизации технологических процессов прессования строительных материалов и может быть использовано в производстве силикатного кирпича, керамической плитки и т. д.

Цель изобретения - повышение точности регулирования засыпки пресс-форм массой.

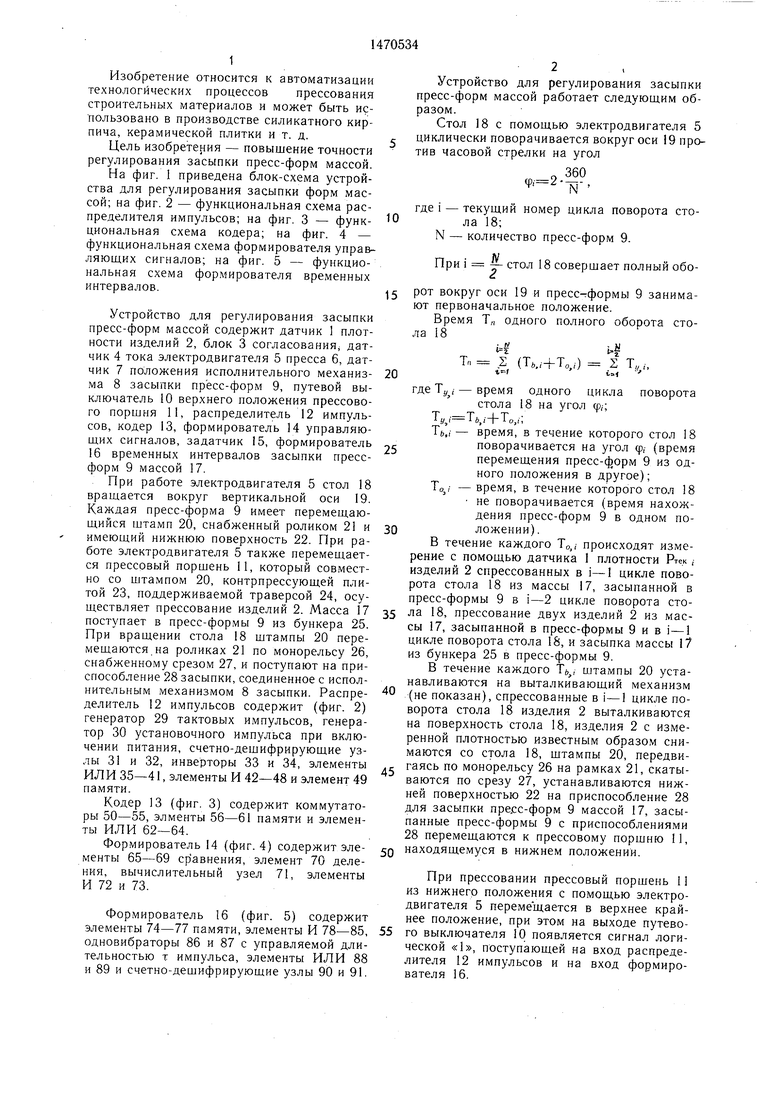

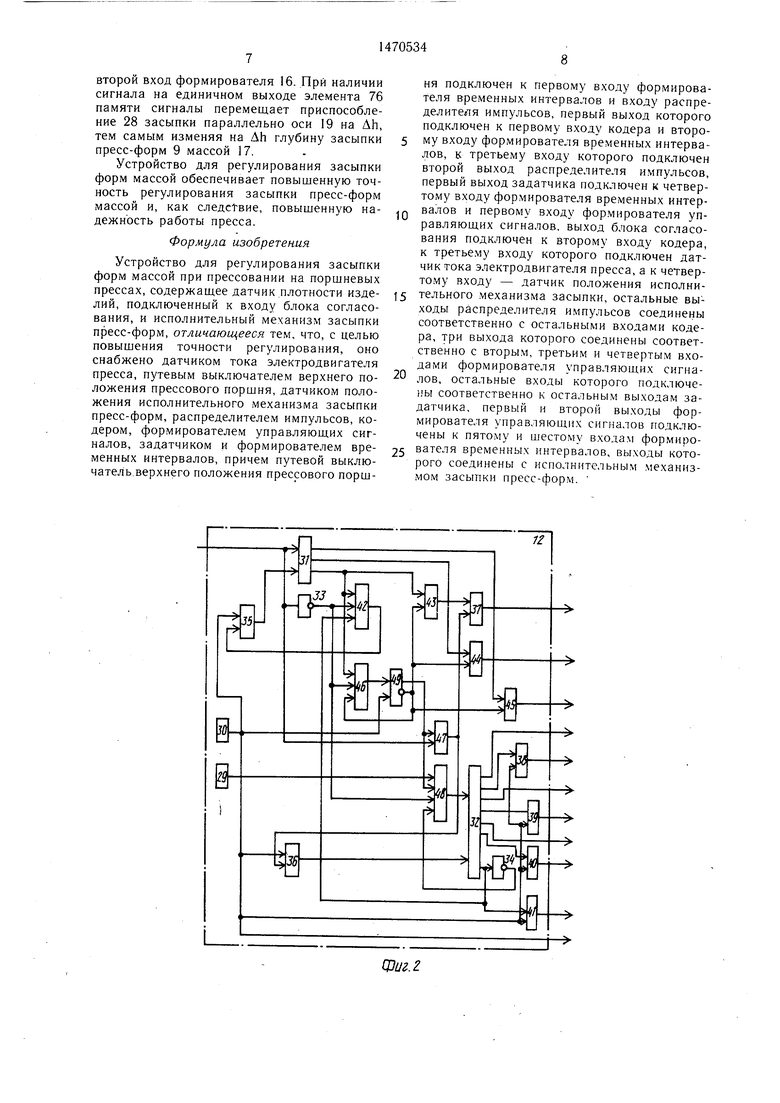

На фиг. 1 приведена блок-схема устройства для регулирования засыпки форм массой; на фиг. 2 - функциональная схема распределителя импульсов; на фиг. 3 - функциональная схема кодера; на фиг. 4

функциональная схема формирователя управляющих сигналов; на фиг. 5 - функциональная схема формирователя временных интервалов.

Устройство для регулирования засыпки пресс-форм массой содержит датчик 1 плотности изделий 2, блок 3 согласования датчик 4 тока электродвигателя 5 пресса 6, датчик 7 положения исполнительного механизма 8 засыпки пресс-форм 9, путевой выключатель 10 верхнего положения прессового поршня 11, распределитель 12 импульсов, кодер 13, формирователь 14 управляющих сигналов, задатчик 15, формирователь 16 временных интервалов засыпки пресс- форм 9 массой 17.

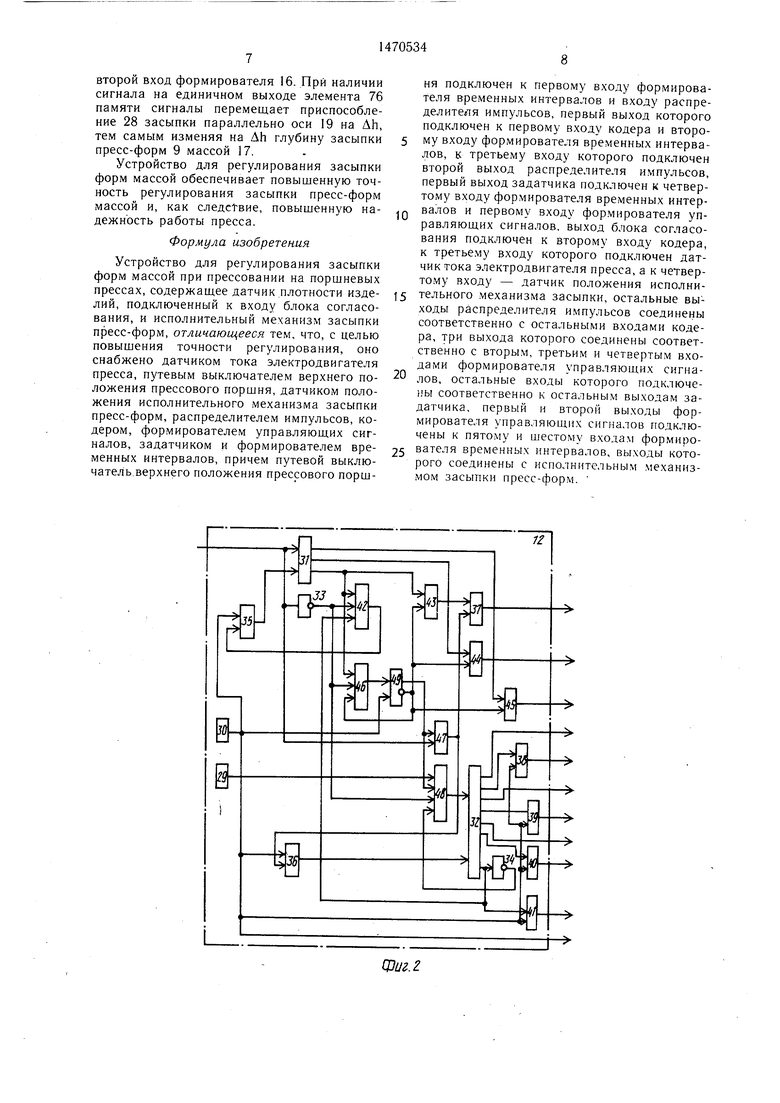

При работе электродвигателя 5 стол 18 вращается вокруг вертикальной оси 19. Каждая пресс-форма 9 имеет перемещающийся штамп 20, снабженный роликом 21 и имеющий нижнюю поверхность 22. При работе электродвигателя 5 также перемещается прессовый поршень II, который совместно со штампом 20, контрпрессующей плитой 23, поддерживаемой траверсой 24, осуществляет прессование изделий 2. Масса 17 поступает в пресс-формы 9 из бункера 25. При вращении стола 18 штампы 20 перемещаются на роликах 21 по монорельсу 26, снабженному срезом 27, и поступают на при- способление 28 засыпки, соединенное с исполнительным механизмом 8 засыпки. Распределитель 12 импульсов содержит (фиг. 2) генератор 29 тактовых импульсов, генератор 30 установочного импульса при включении питания, счетно-дешифрируюшие узлы 31 и 32, инверторы 33 и 34, элементы

ИЛ И 35-41, элементы И 42-48 и элемент 49

памяти.

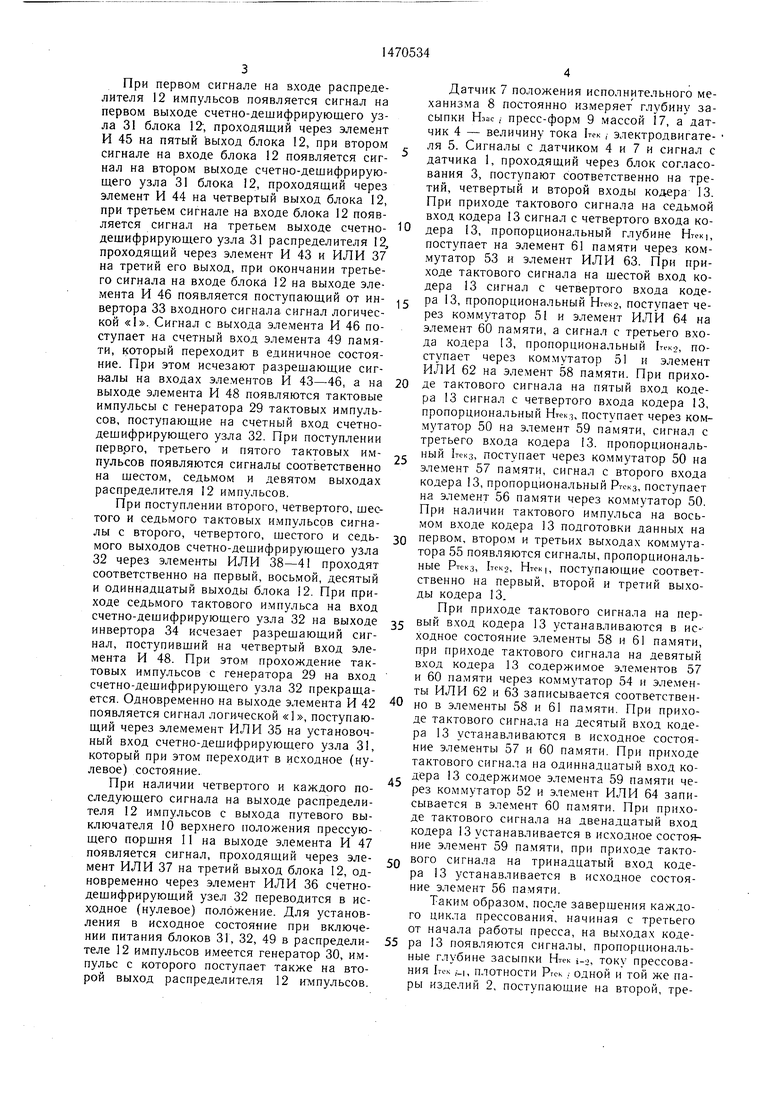

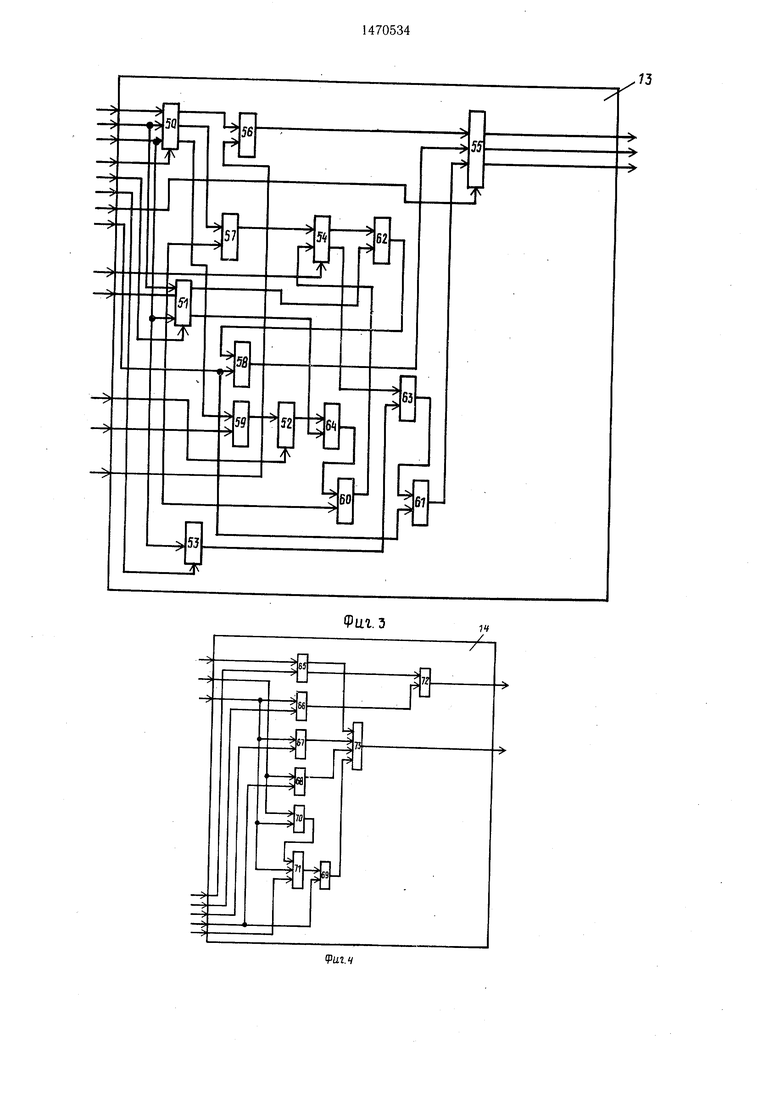

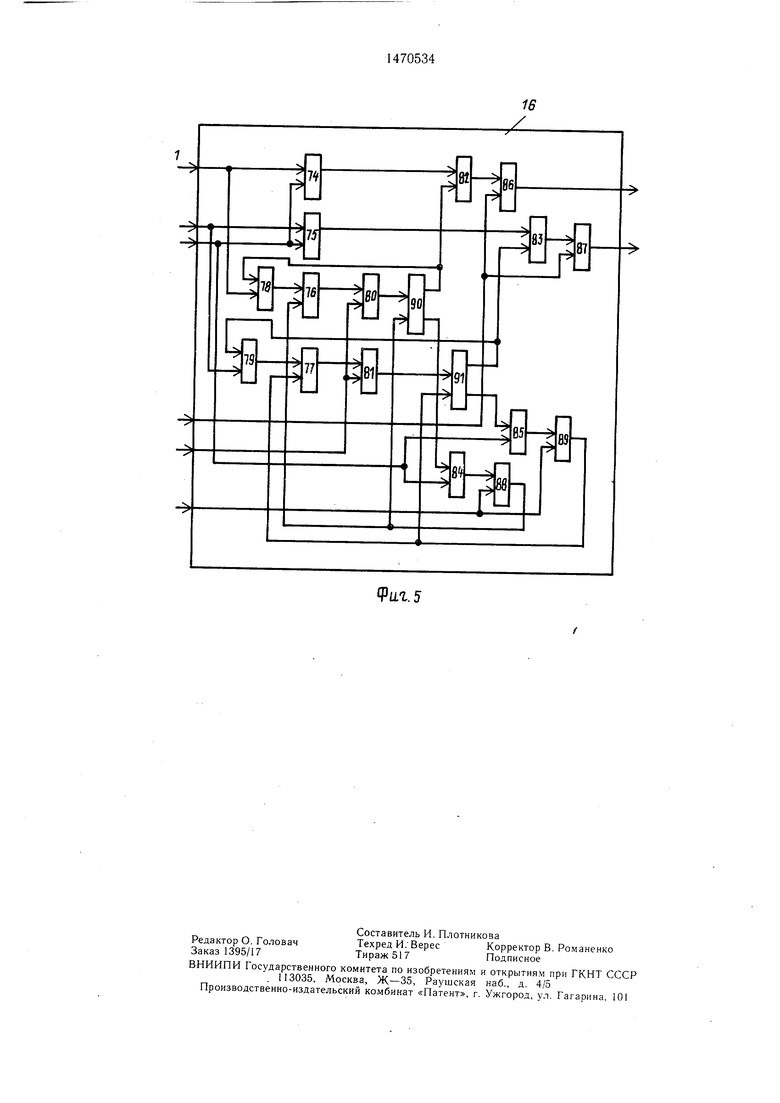

Кодер 13 (фиг. 3) содержит коммутаторы 50-55, элменты 56-61 памяти и элементы ИЛИ 62-64.

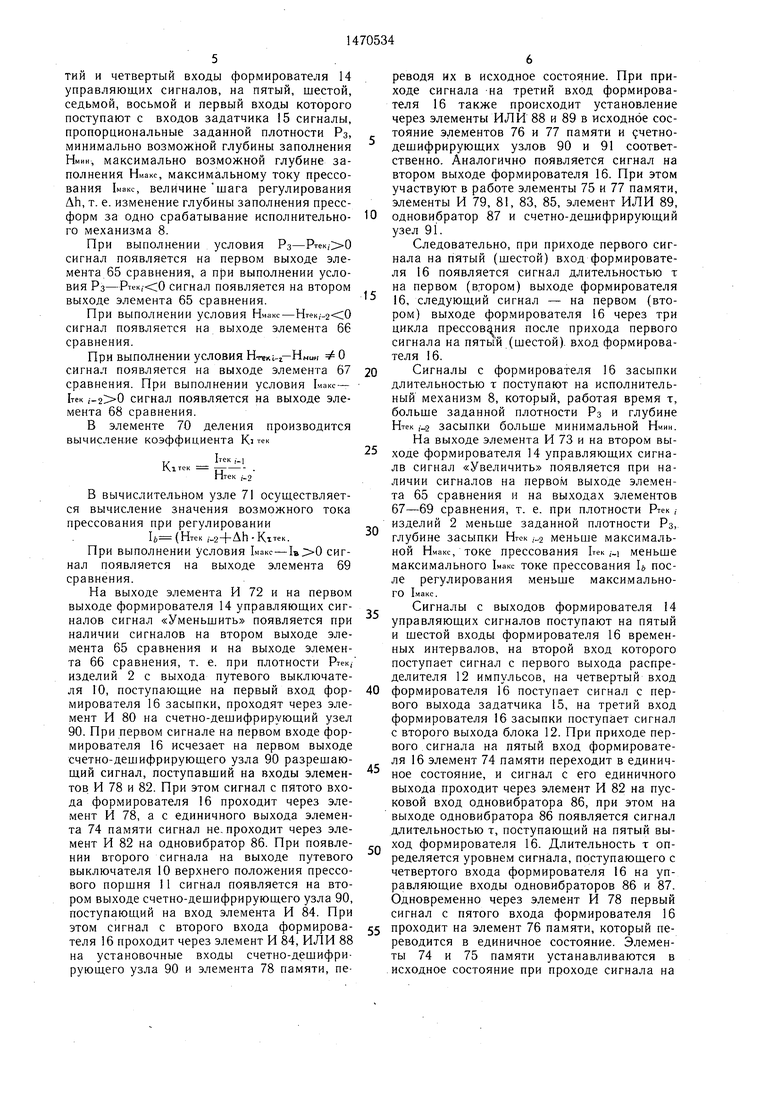

Формирователь 14 (фиг. 4) содержит элементы 65-69 ср авнения, элемент 70 деления, вычислительный узел 71, элементы И 72 и 73.

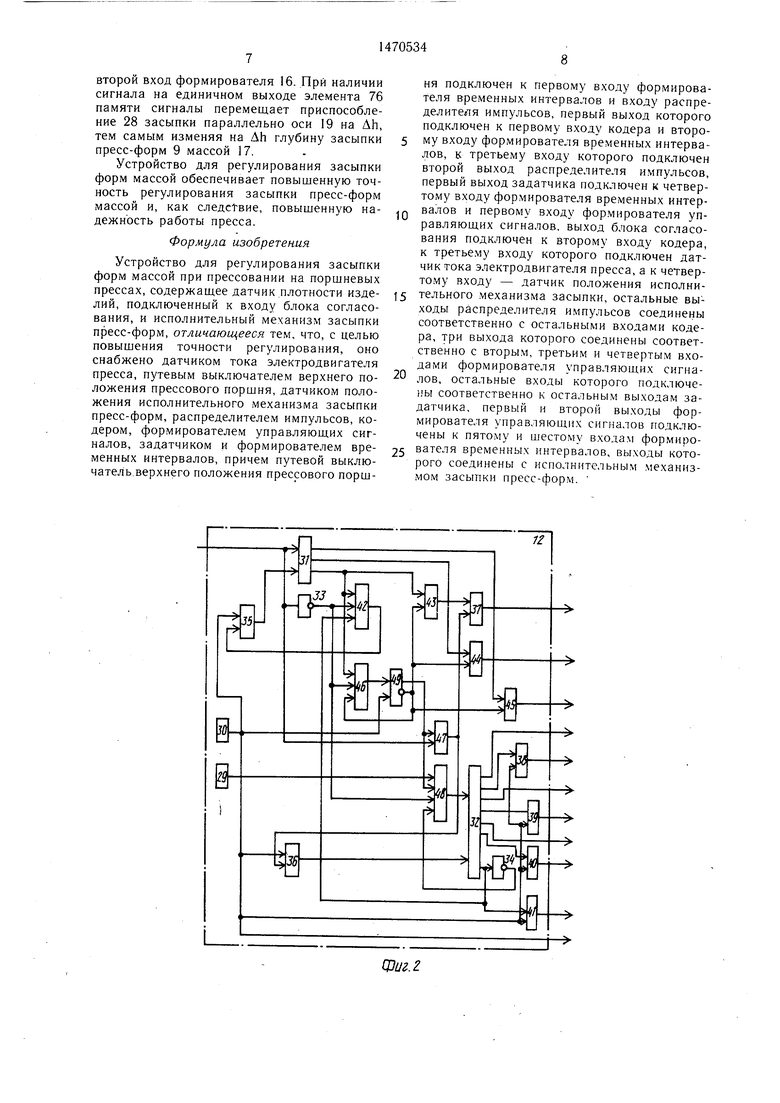

Формирователь 16 (фиг. 5) содержит элементы 74-77 памяти, элементы И 78-85, одновибраторы 86 и 87 с управляемой длительностью т импульса, элементы ИЛИ 88 и 89 и счетно-дешифрируюшие узлы 90 и 91.

Устройство для регулирования засыпки пресс-форм массой работает следующим образом.

Стол 18 с помощью электродвигателя 5 циклически поворачивается вокруг оси 19 против часовой стрелки на угол

Ф;

360

где i - текущий номер цикла поворота стола 18; N - количество пресс-форм 9.

При i - стол 18 соверщает полный оборот вокруг оси 19 и пресс-формы 9 занимают первоначальное положение.

Время Т„ одного полного оборота стола 18

i-f Т„ S (Т,.г

-Т„,,-) 2 Т,

iM

5

0

0

5

То.

где Tj,, - время одного цикла поворота

стола 18 на угол ю/; -г т .

i/, 1 О,()

Т(,,,- - время, в течение которого стол 18 поворачивается на угол ф,- (время перемещения пресс-форм 9 из одного положения в другое); - время, в течение которого стол 18 не поворачивается (время нахождения пресс-форм 9 в одном положении).

В течение каждого То,,- происходят измерение с помощью датчика I плотности Ртек i

изделий 2 спрессованных в i-1 цикле поворота стола 18 из массы 17, засыпанной в пресс-формы 9 в i-2 цикле поворота сто5 ла 18, прессование двух изделий 2 из массы 17, засыпанной в пресс-формы 9 и в i-1 цикле поворота стола 18, и засыпка массы 17 из бункера 25 в пресс-формы 9.

В течение каждого Т(,, штампы 20 уста- навливаются на выталкиваюший механизм (не показан), спрессованные в i-1 цикле поворота стола 18 изделия 2 выталкиваются на поверхность стола 18, изделия 2 с измеренной плотностью известным образом снимаются со стола 18, штампы 20, передви5 гаясь по монорельсу 26 на рамках 21, скатываются по срезу 27, устанавливаются нижней поверхностью 22 на приспособление 28 для засыпки пре.сс-форм 9 массой 17, засыпанные пресс-формы 9 с приспособлениями 28 перемещаются к прессовому поршню И, находящемуся в нижнем положении.

При прессовании прессовый поршень 1 из нижнего положения с помощью электродвигателя 5 перемещается в верхнее крайнее положение, при этом на выходе путевого выключателя 10 появляется сигнал логической «1, поступающей на вход распределителя 12 импульсов и на вход формирователя 16.

При первом сигнале на входе распределителя 12 импульсов появляется сигнал на первом выходе счетно-дешифрирующего узла 31 блока 12, проходящий через элемент И 45 на пятый выход блока 12, при втором сигнале на входе блока 12 появляется сиг- нал на втором выходе счетно-дешифрирующего узла 31 блока 12, проходящий через элемент И 44 на четвертый выход блока 12, при третьем сигнале на входе блока 12 появ- ляется сигнал на третьем выходе счетно- дешифрирующего узла 31 распределителя 12, проходящий через элемент И 43 и ИЛИ ЗТ на третий его выход, при окончании третьего сигнала на входе блока 12 на выходе элемента И 46 появляется поступающий от инвертора 33 входного сигнала сигнал логической «I. Сигнал с выхода элемента И 46 поступает на счетный вход элемента 49 памяти, который переходит в единичное состояние. При этом исчезают разрещающие сиг- н-алы на входах элементов И 43-46, а на выходе элемента И 48 появляются тактовые импульсы с генератора 29 тактовых импульсов, поступающие на счетный вход счетно- дешифрирующего узла 32. При поступлении перврго, третьего и пятого тактовых импульсов появляются сигналы соответственно на шестом, седьмом и девятом выходах распределителя 12 импульсов.

При поступлении второго, четвертого, шестого и седьмого тактовых импульсов сигналы с второго, четвертого, шестого и седь- мого выходов счетно-дешифрирующего узла 32 через элементы ИЛИ 38-41 проходят соответственно на первый, восьмой, десятый и одиннадцатый выходы блока 12. При приходе седьмого тактового импульса на вход счетно-дешифрируюшего узла 32 на выходе инвертора 34 исчезает разрешающий сигнал, поступивший на четвертый вход элемента И 48. При этом прохождение тактовых импульсов с генератора 29 на вход счетно-дешифрирующего узла 32 прекращается. Одновременно на выходе элемента И 42 появляется сигнал логической «1, поступающий через элемемент ИЛИ 35 на установочный вход счетно-дешифрируюшего узла 31, который при этом переходит в исходное (ну- левое) состояние.

При наличии четвертого и каждого последующего сигнала на выходе распределителя 12 импульсов с выхода путевого выключателя 10 верхнего положения прессующего поршня 11 на выходе элемента И 47 появляется сигнал, проходящий через элемент ИЛИ 37 на третий выход блока 12, одновременно через элемент ИЛИ 36 счетно- дешифрируюший узел 32 переводится в исходное (нулевое) положение. Для установления в исходное состояние при включении питания блоков 31, 32, 49 в распредели- 5 теле 12 импульсов имеется генератор 30, импульс с которого поступает также на второй выход распределителя 12 импульсов

15

-Ю 20

зо

5

35

0

5

0

Датчик 7 положения исполнительного механизма 8 постоянно измеряет глубину засыпки Нзас , пресс-форм 9 массой 17, а дат- чик 4 - величину тока Ьек , электродвигателя 5. Сигналы с датчиком 4 и 7 и сигнал с датчика 1, проходяший через блок согласования 3, поступают соответственно на третий, четвертый и второй входы кодера 13. При приходе тактового сигнала на седьмой вход кодера 13 сигнал с четвертого входа кодера 13, пропорциональный глубине HTCKI поступает на элемент 61 памяти через ком- .мутатор 53 и элемент ИЛИ 63. При приходе тактового сигнала на шестой вход кодера 13 сигнал с четвертого входа кодера 13, пропорциональный HTOK,, поступает через коммутатор 51 и элемент ИЛИ 64 на элемент 60 памяти, а сигнал с третьего входа кодера 13, пропорциональный Ьек., поступает через коммутатор 51 и элемент ИЛИ 62 на элемент 58 памяти. При приходе тактового сигнала на пятый вход кодера 13 сигнал с четвертого входа кодера 13, пропорциональный Нтек;,, поступает через коммутатор 50 на элемент 59 па мяти, сигнал с третьего входа кодера 13. пропорциональный 1тскз, поступает через коммутатор 50 на элемент 57 памяти, сигнал с второго входа кодера 13, пропорциональный Ртскз, поступает на элемент 56 памяти через коммутатор 50 При наличии тактового импульса на восьмом входе кодера 13 подгото вки данных на первом, втором и третьих выходах коммутатора 55 появляются сигналы,пропорциональные Ртекз, 1тск2, Нтек|, поступающие соответ- ственно на первый, второй и третий выходы кодера 13.

При приходе тактового сигнала на первый вход кодера 13 устанавливаются в исходное состояние элементы 58 и 61 памяти при приходе тактового сигнала на девятый вход кодера 13 содержимое элементов 57 и 60 памяти через коммутатор 54 и элементы ИЛИ 62 и 63 записывается соответственно в элементы 58 и 61 памяти. При приходе тактового сигнала на десятый вход кодера 13 устанавливаются в исходное состояние элементы 57 и 60 памяти. При приходе тактового сигнала на одиннадцатый вход кодера 13 содержимое элемента 59 памяти через коммутатор 52 и элемент ИЛИ 64 записывается в эле.мент 60 памяти. При приходе тактового сигнала на двенадцатый вход кодера 13 устанавливается в исходное состояние элемент 59 памяти, при приходе тактового сигнала на тринадцатый вход кодера 13 устанавливается в исходное состояние элемент 56 памяти.

Таким образом, после завершения каждого цикла прессования , начиная с третьего от начала работы пресса, на выходах кодера 13 появляются сигналы, пропорциональные глубине засыпки Нтек i-o, току прессования ITOK ,|, плотности Ргек ; ОДНОЙ и ТОЙ же пары изделий 2, поступающие на второй, тре

тий и четвертый входы формирователя 14 управляющих сигналов, на пятый, шестой, седьмой, восьмой и первый входы которого поступают с входов задатчика 15 сигналы, пропорциональные заданной плотности РЗ, минимально возможной глубины заполнения Нмин, максимально возможной глубине заполнения Нмакс, максимальному току прессования 1макс, величине шага регулирования ДН, т. е. изменение глубины заполнения пресс- форм за одно срабатывание исполнительно- го механизма 8.

При выполнении условия РЗ - Ртек/ -0

сигнал появляется на первом выходе элемента 65 сравнения, а при выполнении условия РЗ-Ртек, сигнал появляется на втором выходе элемента 65 сравнения.

При выполнении условия Нмакс - Нтек;-2 ;0

сигнал появляется на выходе элемента 66 сравнения.

При выполнении условия Нтек1-г-Нмии О

сигнал появляется на выходе элемента 67 сравнения. При выполнении условия 1макс- Ьек сигнал появляется на выходе элемента 68 сравнения.

В элементе 70 деления производится вычисление коэффициента Ki тек

Ьек ,.1

Кгтек -.

Птек

В вычислительном узле 71 осуществляется вычисление значения возможного тока прессования при регулировании

1(,(Нтек ,(-ДЬ-Кгтек.

При выполнении условия 1ыакс-1в 0 сигнал появляется на выходе элемента 69 сравнения.

На выходе элемента И 72 и на первом выходе формирователя 14 управляющих сигналов сигнал «Уменьшить появляется при наличии сигналов на втором выходе элемента 65 сравнения и на выходе элемента 66 сравнения, т. е. при плотности Ртек, изделий 2 с выхода путевого выключателя 10, поступаюшие на первый вход фор- мирователя 16 засыпки, проходят через элемент И 80 на счетно-дешифрирующий узел 90. При первом сигнале на первом входе формирователя 16 исчезает на первом выходе счетно-дешифрирующего узла 90 разрещаю- щий сигнал, поступавщий на входы элементов И 78 и 82. При этом сигнал с пятого входа формирователя 16 проходит через элемент И 78, а с единичного выхода элемента 74 памяти сигнал не.проходит через элемент И 82 на одновибратор 86. При появлении второго сигнала на выходе путевого выключателя 10 верхнего положения прессового поршня 11 сигнал появляется на втором выходе счетно-дешифрирующего узла 90, поступающий на вход элемента И 84. При этом сигнал с второго входа формирова- теля 16 проходит через элемент И 84, ИЛИ 88 на установочные входы счетно-дещифри- рующего узла 90 и элемента 78 памяти, пе

5

5

0

0 55

0

5

5

50

реводя их в исходное состояние. При приходе сигнала на третий вход формирователя 16 также происходит установление через элементы ИЛИ 88 и 89 в исходное состояние элементов 76 и 77 памяти и (;четно- дешифрирующих узлов 90 и 91 соответственно. Аналогично появляется сигнал на втором выходе формирователя 16. При этом участвуют в работе элементы 75 и 77 памяти, элементы И 79, 81, 83, 85, элемент ИЛИ 89, одновибратор 87 и счетно-дешифрирующий узел 91.

Следовательно, при приходе первого сигнала на пятый (шестой) вход формирователя 16 появляется сигнал длительностью т на первом (в.тором) выходе формирователя 16, следующий сигнал - на первом (втором) выходе формирователя 16 через три цикла прессования после прихода первого сигнала на пятый (шестой), вход формирователя 16.

Сигналы с формирователя 16 засыпки длительностью т поступают на исполнительный механизм 8, который, работая время т, больше заданной плотности РЗ и глубине

Нтек , засыпки бОЛЬЩе минимальной Ниин.

На выходе элемента И 73 и на втором выходе формирователя 14 управляющих сигна- лв сигнал «Увеличить появляется при наличии сигналов на первом выходе элемента 65 сравнения и на выходах элементов 67-69 сравнения, т. е. при плотности Ртек , изделий 2 меньше заданной плотности РЗ, глубине засыпки Нтск ,2 меньше максимальной Нмакс, токе прессования Ьек меньше максимального 1макс токе прессования Ь после регулирования меньше максимального 1.чакс.

Сигналы с выходов формирователя 14 управляющих сигналов поступают на пятый и шестой входы формирователя 16 временных интервалов, на второй вход которого поступает сигнал с первого выхода распределителя 12 импульсов, на четвертый вход формирователя 16 поступает сигнал с первого выхода задатчика 15, на третий вход формирователя 16 засыпки поступает сигнал с второго выхода блока 12. При приходе первого сигнала на пятый вход формирователя 16 элемент 74 памяти переходит в единичное состояние, и сигнал с его единичного выхода проходит через элемент И 82 на пусковой вход одновибратора 86, при этом на выходе одновибратора 86 появляется сигнал длительностью т, поступающий на пятый выход формирователя 16. Длительность т определяется уровнем сигнала, поступающего с четвертого входа формирователя 16 на управляющие входы одновибраторов 86 и 87. Одновременно через элемент И 78 первый сигнал с пятого входа формирователя 16 проходит на элемент 76 памяти, который переводится в единичное состояние. Элементы 74 и 75 памяти устанавливаются в исходное состояние при проходе сигнала на

второй вход формирователя 16. При наличии сигнала на единичном выходе элемента 76 памяти сигналы перемещает приспособление 28 засыпки параллельно оси 19 на Ah, тем самым изменяя на ДЬ глубину засыпки пресс-форм 9 массой 17.

Устройство для регулирования засыпки форм массой обеспечивает повышенную точность регулирования засыпки пресс-форм массой и, как следствие, повышенную надежность работы пресса.

Формула изобретения

Устройство для регулирования засыпки форм массой при прессовании на поршневых прессах, содержащее датчик плотности изделий, подключенный к входу блока согласования, и исполнительный механизм засыпки пресс-форм, отличающееся тем, что, с целью повышения точности регулирования, оно снабжено датчиком тока электродвигателя пресса, путевым выключателем верхнего положения прессового поршня, датчиком положения исполнительного механизма засыпки пресс-форм, распределителем импульсов, кодером, формирователем управляющих сигналов, задатчиком и формирователем временных интервалов, причем путевой выключатель.верхнего положения прессового поршня подключен к первому входу формирователя временных интервалов и входу распределителя импульсов, первый выход которого подключен к первому входу кодера и второ- 5 му входу формирователя вр еменных интервалов, к третьему входу которого подключен второй выход распределителя импульсов, первый выход задатчика подключен к четвер- тому входу формирователя временных интер- Q валов и первому входу формирователя управляющих сигналов, выход блока согласования подключен к второму входу кодера, к третьему входу которого подключен дат- чик тока электродвигателя пресса, а к четвертому входу - датчик положения исполнительного механизма засыпки, остальные выходы распределителя импульсов соединены соответственно с остальными входами кодера, три выхода которого соединены соответственно с вторым, третьим и четвертым входами формирователя управляющих сигналов, остальные входы которого подключены соответственно к остальным выходам задатчика, первый и второй выходы формирователя управляющих сигналов подключены к пятому и шестому входам формиро- 5 вателя временных интервалов, выходы которого соединены с исполнительным механизмом засыпки пресс-форм.

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования процесса прессования изделий на поршневых прессах | 1988 |

|

SU1581580A1 |

| Устройство для контроля работы пресса | 1988 |

|

SU1521607A1 |

| Устройство регулирования заполнения пресс-форм | 1987 |

|

SU1497014A1 |

| Устройство асинхронного сопряжения цифровых сигналов | 1979 |

|

SU860326A1 |

| УСТРОЙСТВО ДИСТАНЦИОННОЙ СИГНАЛИЗАЦИИ | 1992 |

|

RU2032229C1 |

| Устройство для циклового программного управления | 1986 |

|

SU1312527A1 |

| СИСТЕМА ТЕЛЕВИДЕНИЯ | 2008 |

|

RU2368097C1 |

| СИСТЕМА СТЕРЕОТЕЛЕВИДЕНИЯ | 2008 |

|

RU2384012C1 |

| Устройство для управления объектами | 1991 |

|

SU1837350A1 |

| ПЕРСОНАЛЬНЫЙ КОМПЬЮТЕР | 2009 |

|

RU2421771C1 |

Изобретение относится к автоматизации технологических процессов прессования строительных материалов. Может быть использовано в производстве силикатного кирпича, керамической плитки и т.д. и позволяет повысить точность регулирования. Устройство содержит датчик 1 плотности изделий, датчик 4 тока электродвигателя 5 пресса 6, датчик 7 положения исполнительного механизма 8, путевой выключатель 10 верхнего положения прессового поршня 11, блок 3 согласования, распределитель 12 импульсов, кодер 13, формирователь 14 управляющих сигналов, задатчик 15, формирователь 16 временных интервалов. 5 ил.

фцг.э

14

Фиг.

| Способ регулирования засыпки пресс- фОРМ МАССОй | 1979 |

|

SU852574A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-04-07—Публикация

1987-05-27—Подача