(54) ЛИГАТУРА НА ОрНОВЕ МОЛИБДЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| Шихта для получения лигатур из тугоплавких металлов в виде брикетов | 1990 |

|

SU1787167A3 |

| Способ получения коррозионностойкого сплава ХН63МБ на никелевой основе с содержанием углерода менее 0,005% | 2019 |

|

RU2749406C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИГАТУРЫ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1992 |

|

RU2040571C1 |

| Жаропрочный сплав на основе никеля и изделие, изготовленное из него | 2021 |

|

RU2807233C2 |

| ЛИГАТУРА ДЛЯ ЖАРОПРОЧНЫХ СПЛАВОВ | 1993 |

|

RU2048579C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ | 2017 |

|

RU2672647C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| Способ получения заготовок из тугоплавких металлов | 1990 |

|

SU1801058A3 |

Изобретение относится к порошков металлургии и может быть использова при производстве металлических брикетов, в частности металлургических лигатур для получения жаропрочных сплавов, легированных молибденом. Известен-способ молибденовых шта биков из смеси, состоящей из порошк металлического молибдена, а также связующих компонентов; глицерина и спирта, в соотношении 1:10-3:10 flj Недостаток указанной смеси - высокая температура спекания (до . ) , что требует больших затрат энергии, водорода, воды и значительно удлиняет технологический цикл. Кроме того, в процессе спекания смес загрязняется продуктами распада органических связующих, в-частности га зовыми примесями. Наиболее близкой к предлагаемой является смесь Г2 , состоящая из порошков молибдена, железа и меди, а также углеродсодержащего восстановителя при следующем соотношении компонентов, вес.%: Железо5 Медь Углерод1 МолибденОстальное Однако этот сплав изготавливается по сложной схеме, включгиосцей двойное восстановление и смешивание вводных растворов. Состав содержит медь, которая является вредной примесью при легировании специальных сплавов. Кроме того, недостатком указанной смеси является высокое содержание газовых примесей, что недопустимо для всех известных специальных сплавов. В процессе усвоения лигатуры металлическим расплавом имеют место значительные потери легирующего элемента за счет возгонки окислов молибдена. Цель изобретения - .повышение и стабилизация механических свойств сплавов за счет снижения вредных примесей в лигатуре, обусловленного снижением температуры к времени спекания, а также увеличения скорости растворения лигатуры при вводе в жидкий металл. Поставленная цель достигается тем, что шихта, содержащая молибден и углерод, дополнительно содержит никель, алюминий и окись алюминия при следующем соотношении компонентов, вес,%: Никель 0,005-0,9 Алюминий 0,005-0,1 Окись алюминия 0,005-0,1 Углерод Молибден Остальное Шихту готовят следующим образом. Легирующие компоненты в заданных соотношениях смешивают методом квар тования, вводят в молибденовый поро шок и перемешивают в смесителе любо го типа в течение 1-2 ч. Из полученной смеси прессуют заг товки, которые затем спекают в ваку ных или водородных печах при 13501450 С.

Оптимальное содержгСние никеля в смеси находится в диапазоне 4-10%. Снижение содержания никеля менее 4% приводит к резкому снижению прочности (3(-) брикетов, что отрицательно сказывается при их транспортировке и хранении. Увеличение содержания никеля в смеси свыше 10%, хотя и приводит к дальнейшему увеличению прочностных характеристик, нецелесообраз но из-за снижения содержания основного легирующего компонента лигатуры - молибдена.

Кроме этого, содержание никеля в лигатурах менее 4% приводит к резкому снижению скорости растворения лигтуры в расплаве.

Алюминий в сочетании с углеродом в предлагаемом количестве вводится в смесь с целью снижения содержания кислорода в брикете. Введение раскислителей алюминия и углерода позволяет получить легированные брикеты при низких температурах спекания с содержанием кислорода и других газовых примесей, не превышаккцих их содержания в штабиках молибдена, полученных высокотемпературным спеканием независимо от содержания газов в исходном порошке.

При различных содержаниях газов в исходном порфшке молибдена (кислорода 0,1-0,5, водорода 0,01; азота 0,01), добавка легирующих KOMnot Hтов позволяет снизить содержание примесей (кислорода до 0,004-0,07, водорода до 0,001 и азота до 0,001) и получить конечный продукт с меньшим содержанием газовых примесей, чем в штабиках молибдена, полученного методом высокотемпературного спекания. При этом повышается относительная плотность брикетов до 90-94% а прочность на сжатие до 90 кг/мм.

Окись алюминия вводится в брикет для улучшения ошлакования примесей в расплаве жаропрочных сплавов при растворении брикетов.

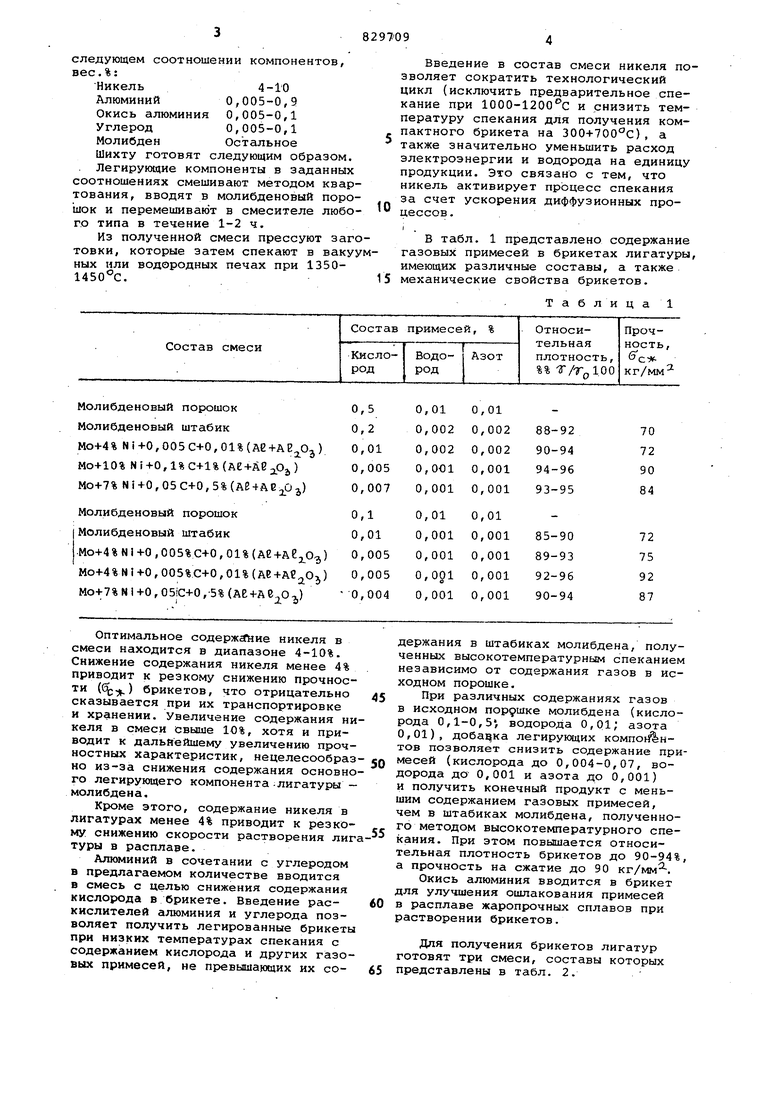

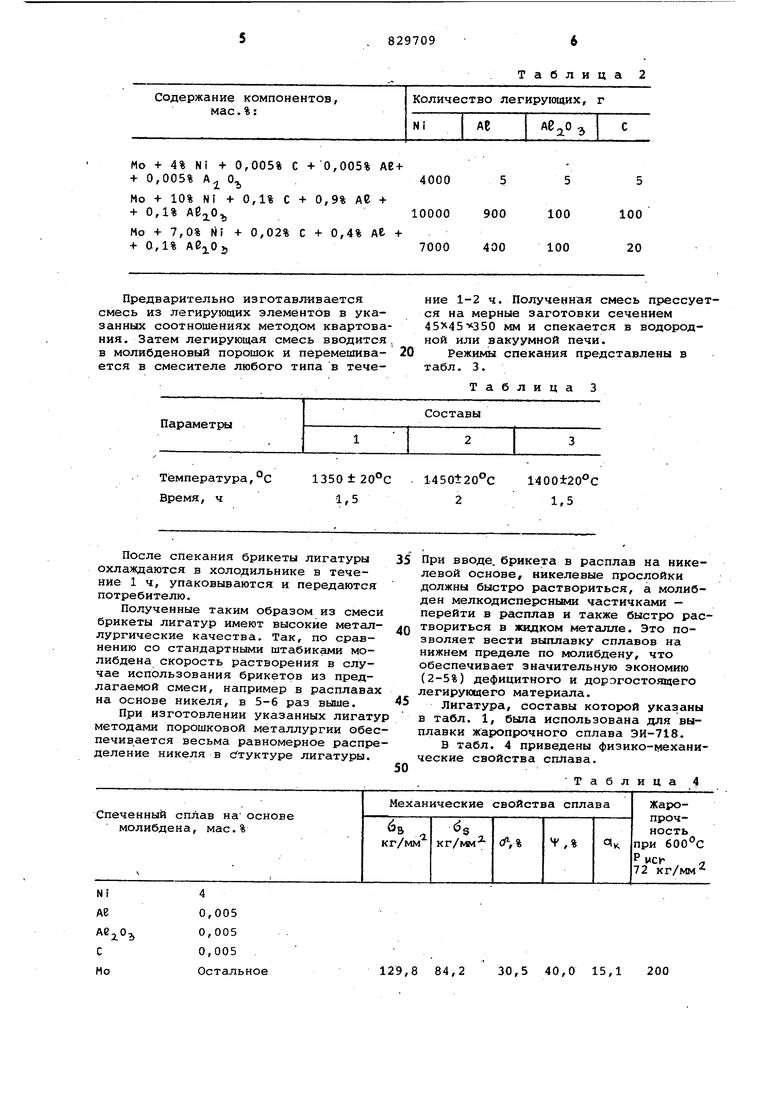

Для получения брикетов лнгатур готовят три смеси, составы которых представлены в табл. 2. Введение в состав смеси никеля позволяет сократить технологический цикл (исключить предварительное спекание при 1000-1200с и снизить температуру спекания для получения компактного брикета на 300+700°С), а также значительно уменьшить расход электроэнергии и водорода на единицу продукции. Это связано с тем, что никель активирует процесс спекания за счет ускорения диффузионных процессов. t В табл. 1 представлено содержание газовых примесей в брикетах лигатуры, имеющих различные составы, а также механические свойства брикетов. Таблица 1 Mo + 4% Ni + 0,005% С +0,005% AE+ + 0,005% A 0,4000 Mo + 10% Nt + 0,1% С + 0,9% де + + 0,1% ,10000 Mo -«- 7,0% Mi + 0,02% С + 0,4% At + + 0,1% AC,,7000 Предварительно изготавливается смесь из легирующих элементов в указанных соотношениях методом квартования. Затем легирующая смесь вводится в молибденовый порошок и перемешивается в смесителе любого типа в течеПараметры

1350±20°С . 1450±20°С 1400±20°С

Температура, с 1,52 1,5 Время, ч После спекания брикеты лигатуры охлаждаются в холодильнике в течение 1 ч, упаковываются и передаются потребителю. Полученные таким образом из смеси брикеты лигатур имеют высокие металлургические качества. Так, по сравнению со стандартными штабиками молибдена скорость растворения в случае использования брикетов из предлагаемой смеси, например в расплавах на основе никеля, в 5-6 раз выше. При изготовлении указанных лигату методами порошковой металлургии обес печивается весьма равномерное распре деление никеля в с туктуре лигатуры

0,005 0,005 Остальное

Таблица 2

Составы

200

30,5 40,0 15,1

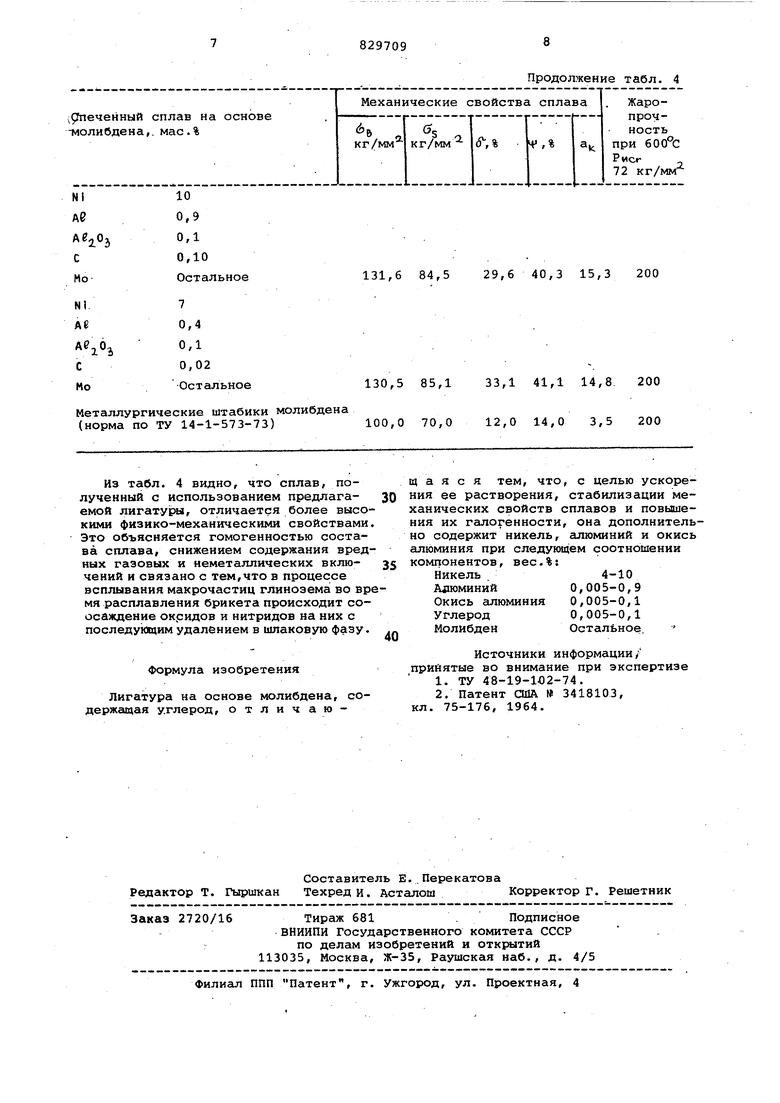

129,8 84,2 5 5 5 900 100 100 400 100 20 ние 1-2 ч. Полученная смесь прессуется на мерные заготовки сечением мм и спекается в водородной или вакуумной печи. Режимы спекания представлены в табл. 3. Таблица 3 При вводе, брикета в расплав на никелевой основе, никелевые прослойки должны быстро раствориться, а молибден мелкодисперснш«1 частичками - перейти в расплав и также быстро раствориться в жидком металле. Это позволяет вести выплавку сплавов на нижнем пределе по молибдену, что обеспечивает значительную экономию (2-5%) дефицитного и дорогостоящего легирующего материала. Лигатура, составы которой указаны в табл. 1, была использована для выплавки жаропрочного сплава ЭИ-718. В табл. 4 приведены физико-механические свойства сплава. Таблица 4

0,1

з

0,10

Остальное

7

0,4

о

0,1

0,02

Остальное

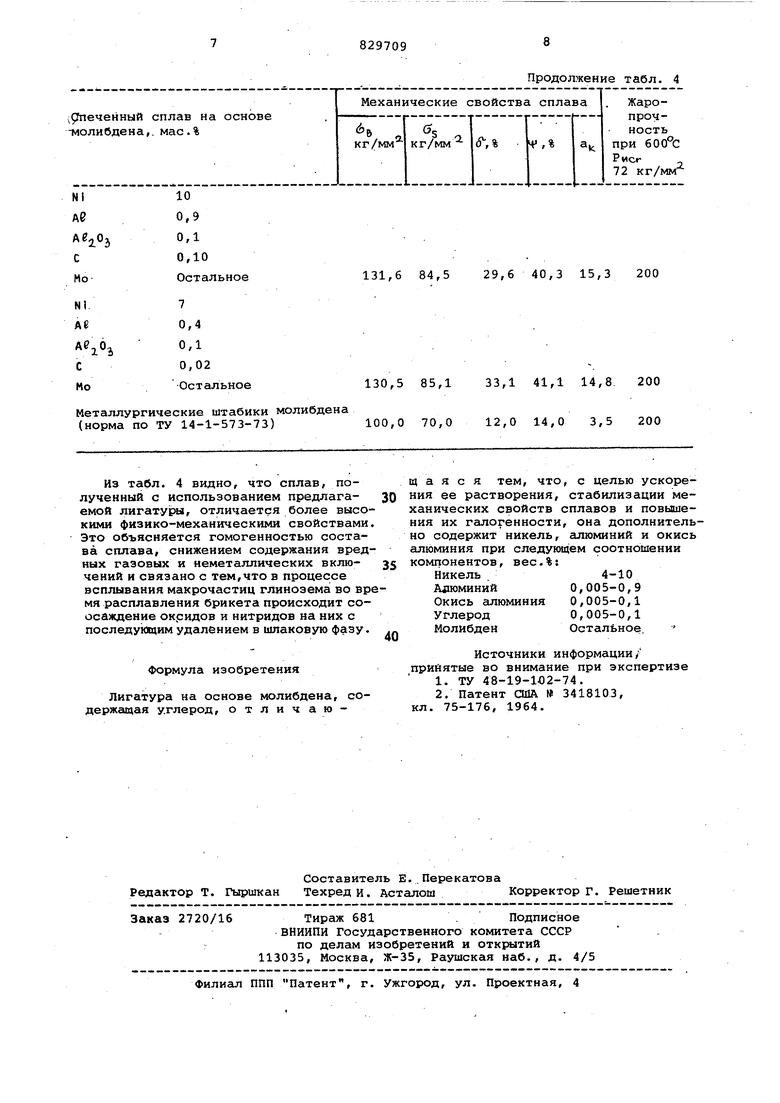

Металлургические штабики молибдена (норма по ТУ 14-1-573-73) Из табл. 4 видно, что сплав, полученный с использованием предлагаемой лигату1ры, отличается более высокими физико-механическими свойствами Это объясняется гомогенностью состава сплава, снижением содержания вредных газовых и Неметаллических включений и связано с тем,что в процессе всплывания макрочастиц глинозема во вр мя расплавления брикета происходит соосаждение окридов и нитридов на них с последующим удалением в шлаковую фазу.

Формула изобретения

Лигатура на основе молибдена, содержащая углерод, отличаюПродол-жение табл. 4

29,6 40,3 15,3 200

131,6 84,5

33,1 41,1 14,8: 200

130,5 85,1

12,0 14,0 3,5 200 100,0 70,0

Источники информации/ прийятые во внимание при экспертизе

Авторы

Даты

1981-05-15—Публикация

1979-07-10—Подача