Изобретение относится к порошковой металлургии, в частности к лигатурам на основе тугоплавких металлов для легирования сплавов черных и цветных металлов. Известна шихта для получения лигатуры из молибдена в виде брикета, содержащая в качестве связующего 8-9 мас. вещества из группы крахмала, декстрина и дегтя [1] Содержание вредных примесей, таких как кремний, углерод и др. составляет 4-5 мас. что не позволяет использовать такой брикет для получения качественных сталей и сплавов. При уменьшении количества связующего чистота возрастает, но снижается механическая прочность брикета. Например, брикет содержащий, мас. молибден 64,6; железо 25,3; углерод 0,9 и связующее 3, в виде смолы имеет среднюю величину временного сопротивления разрушению при сжатии, равную σв20o=195 МПа. При автоматической транспортировке в расплав разрушается 66 брикетов из 100.

Наиболее близкой к предлагаемой является шихта для получения лигатуры в виде брикета, состоящая из порошка вольфрама, связанного глицерином, растворенным в спирте [2]

Средняя величина временного сопротивления разрушению при сжатии, принятая за критерий механической прочности, для вольфрамовых брикетов, содержащий 0,8 мас. раствора глицерина в спирте, составляет σв20o=160 МПа. При автоматической транспортировке брикетов в расплав разрушается 82 брикета из 100.

Целью изобретения является разработка шихты для легирования сталей и сплавов тугоплавкими металлами, обеспечивающей механическую прочность брикета.

Цель достигается тем, что шихта для получения лигатуры из тугоплавких металлов в виде брикета, содержащая порошок вольфрама и связующее, дополнительно содержит порошок сплава вольфрама и молибдена при следующем соотношении компонентов, мас.

Сплав вольфрама и молибдена 10-95 Связующее вещество 0,5-3,0 Вольфрам Остальное

и содержании молибдена 5-50 мас.

Порошок сплава вольфрама и молибдена, равномерно распределенный в объеме шихты, улучшает смачиваемость компонентов шихты связующим и адгезию связующего к вольфраму, что приводит к значительному повышению механической прочности брикета.

Кроме того использование сплава вольфрама и молибдена обеспечивает комплексное легирование сталей и сплавов.

При содержании в шихте порошка сплава вольфрама и молибдена в количестве менее 10 мас. и молибдена менее 5 мас. а также при содержании связующего вещества в количестве менее 0,5 мас. не обеспечивается достаточная адгезия компонентов шихты, что не позволяет достичь механической прочности, необходимой для механической транспортировки брикета в расплав.

Содержание в шихте порошка сплава вольфрама и молибдена более 95 мас. и молибдена более 50 мас. не приводит к заметному повышению механической прочности брикета, и в связи с необходимостью ограничить концентрацию молибдена в сплавах черных и цветных металлов представляется нецелесообразным.

Шихту изготавливают следующим образом.

Предварительно получают порошок сплава вольфрама и молибдена прокалкой и водородным восстановлением смеси паравольфрамата и парамолибдата аммония в количестве 10-95% от массы шихты таким образом, чтобы содержание молибдена в шихте составляло 5-50 мас. затем смешивают порошок сплава с порошком вольфрама в смесителе любого типа в течение 0,5-2,0 ч, вводят в порошковую шихту связующее в количестве 0,5-3,0 мас. и перемешивают в смесителе в течение 0,2-1,0 ч, затем из полученной смеси формуют брикеты.

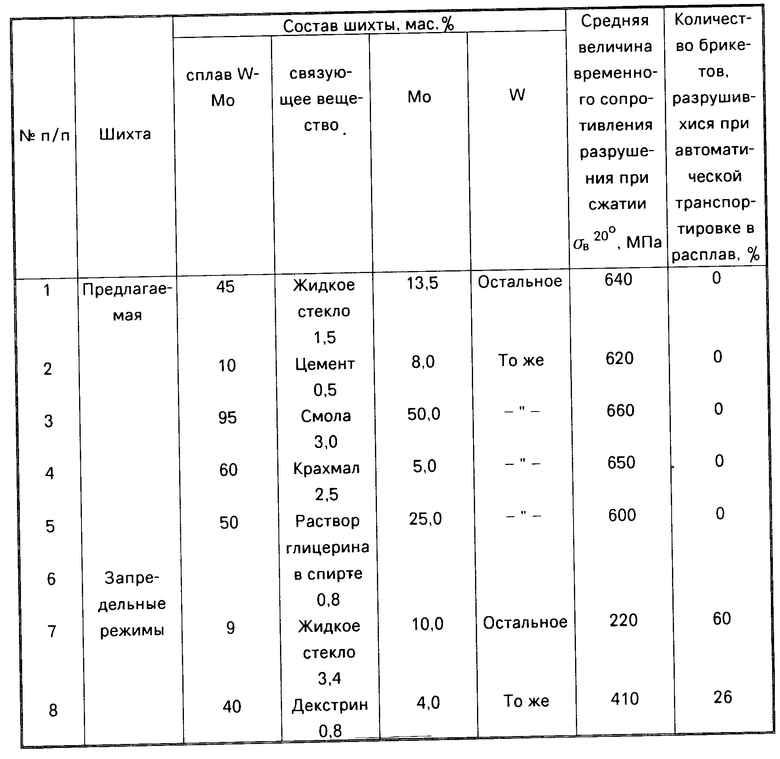

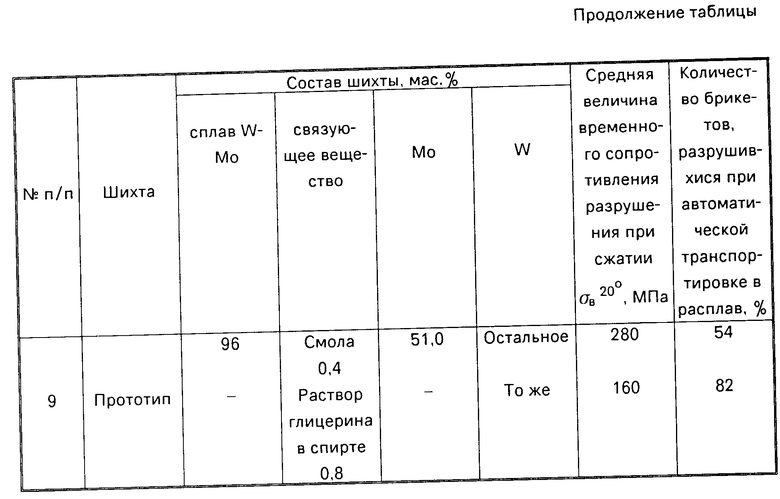

За критерий механической прочности принимали среднюю величину временного сопротивления разрушению при сжатии, измеренную на 15 цилиндрических брикетах диаметром 20 мм, а также количество разрушившихся при автоматической транспортировке 100 брикетов в расплав.

П р и м е р 1. Исходным материалом для получения сплава, содержащего 70 мас. вольфрама и 30 мас. молибдена, служила смесь паравольфрамата и парамолибдата аммония. Смесь солей прокаливали при 650-700оС и восстанавливали в 2 стадии в атмосфере водорода при 750-950оС. Порошок сплава вольфрама и молибдена в количестве 45% от массы шихты перемешивали в шаровой мельнице с порошком вольфрама в течение 1,5 ч. В приготовленную смесь методом душирования вводили жидкое стекло в количестве, равном 1,5% от массы шихты, и перемешивали в шнековом смесителе в течение 15 мин. Из полученной шихты методом одноосного формования изготавливали брикеты цилиндрической формы. Полученные брикеты имели среднюю величину временного сопротивления разрушению при сжатии, равную 640 МПа. Из 100 брикетов ни один не разрушился при автоматическом транспортировании в расплав (опыт 1, таблица).

П р и м е р 2. Полученную перемешиванием в барабанном смесителе смесь вольфрамового и молибденового ангидрида восстанавливали в 1 стадию в атмосфере водорода при 850-1000оС. Порошок сплава, содержащий 20 мас. вольфрама и 80 мас. молибдена, взятый в количестве 10% от массы шихты, перемешивали в шаровой мельнице с порошком вольфрама в течение 40 мин. В приготовленную смесь вводили цемент в количестве, равном 0,5% от массы шихты, и перемешивали в шнековом смесителе в течение 20 мин. Из полученной шихты методом двухстороннего формования изготовили брикеты цилиндрической формы. Полученные брикеты имели среднюю величину временного сопротивления разрушению при сжатии, равную 620 МПа. Из 100 брикетов ни один не разрушился при автоматическом транспортировании в расплав (опыт 2, таблица).

В таблице приведены примеры реализации предлагаемой (опыты 1-5) и известной шихты (опыт 9), а также шихты, изготовленной при запредельных содержаниях компонентов (опыты 6-8).

Как следует из данных таблицы, брикеты, изготовленные из предлагаемой шихты, имеют среднюю величину временного сопротивления разрушению при сжатии в 3,2 раза выше, чем у прототипа, что обусловливает высокую механическую прочность брикетов и исключает их разрушение при автоматической транспортировке в расплав.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения лигатур из тугоплавких металлов в виде брикетов | 1990 |

|

SU1787167A3 |

| Способ получения заготовок из тугоплавких металлов | 1990 |

|

SU1801058A3 |

| ЛИГАТУРА ДЛЯ ЖАРОПРОЧНЫХ СПЛАВОВ | 1993 |

|

RU2048579C1 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1991 |

|

RU2027791C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СПЛАВА НА ОСНОВЕ МОЛИБДЕНА | 1992 |

|

RU2009020C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА | 1992 |

|

RU2027689C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО КАРБОНИТРИДА | 1991 |

|

RU2023656C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1992 |

|

RU2048569C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ ПОРОШКА КАРБИДА ВОЛЬФРАМА | 1990 |

|

RU1714863C |

| СПЛАВ НА ОСНОВЕ ВОЛЬФРАМА | 2001 |

|

RU2206629C2 |

Предложена шихта для получения лигатуры на основе тугоплавких металлов в виде брикета, содержащая порошок вольфрама и связующее. Предложенная шихта дополнительно содержит порошок сплава вольфрама и молибдена при следующем соотношении компонентов, мас. порошок сплава вольфрама и молибдена 10 95; связующее вещество 0,5 3,0; порошок вольфрама остальное. При этом содержание молибдена в шихте составляет 5 50 мас. Средняя величина временного сопротивления разрушению при сжатии брикета из предложенной шихты составляет 620 640 МПа. 1 табл.

ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИГАТУРЫ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ в виде брикета, содержащая порошок вольфрама и связующее, отличающаяся тем, что она дополнительно содержит порошок сплава вольфрама и молибдена при следующем соотношении компонентов, мас.

Порошок сплава вольфрама и молибдена 10 95

Связующее вещество 0,5 3,0

Порошок вольфрама Остальное

при этом содержание молибдена в шихте составляет 5 50 мас.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заликман А.Н | |||

| Вольфрам | |||

| М | |||

| : Металлургия, 1978, с.181. | |||

Авторы

Даты

1995-07-25—Публикация

1992-02-24—Подача