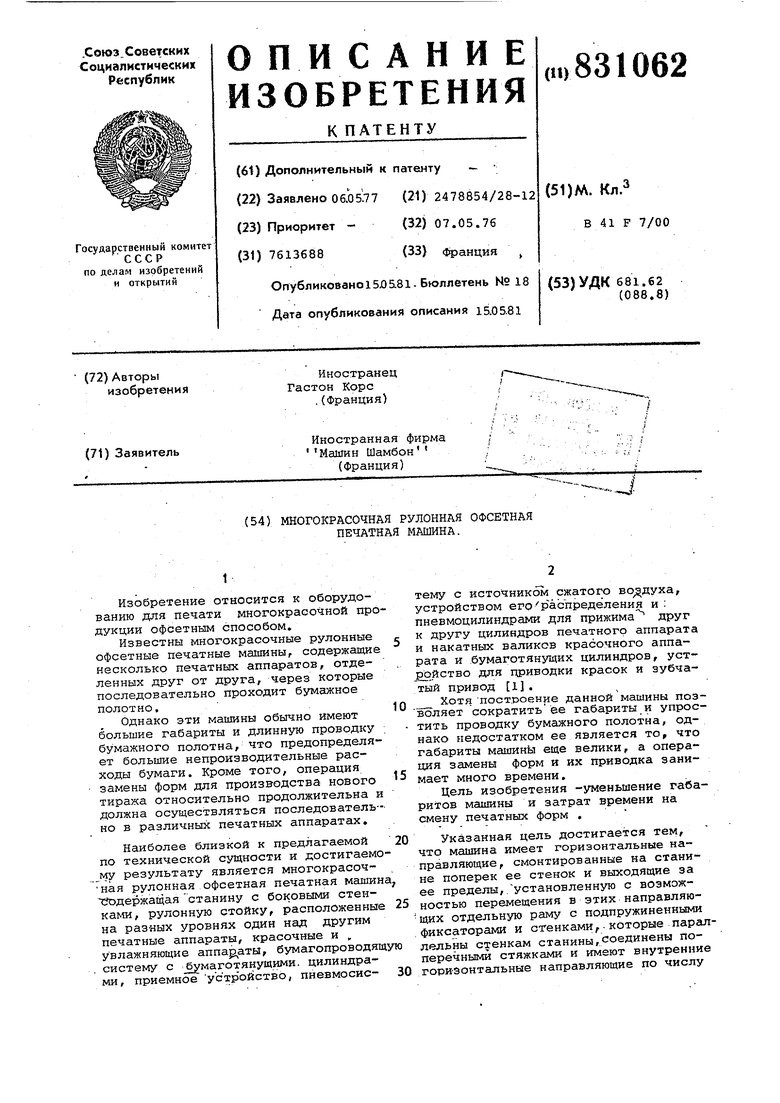

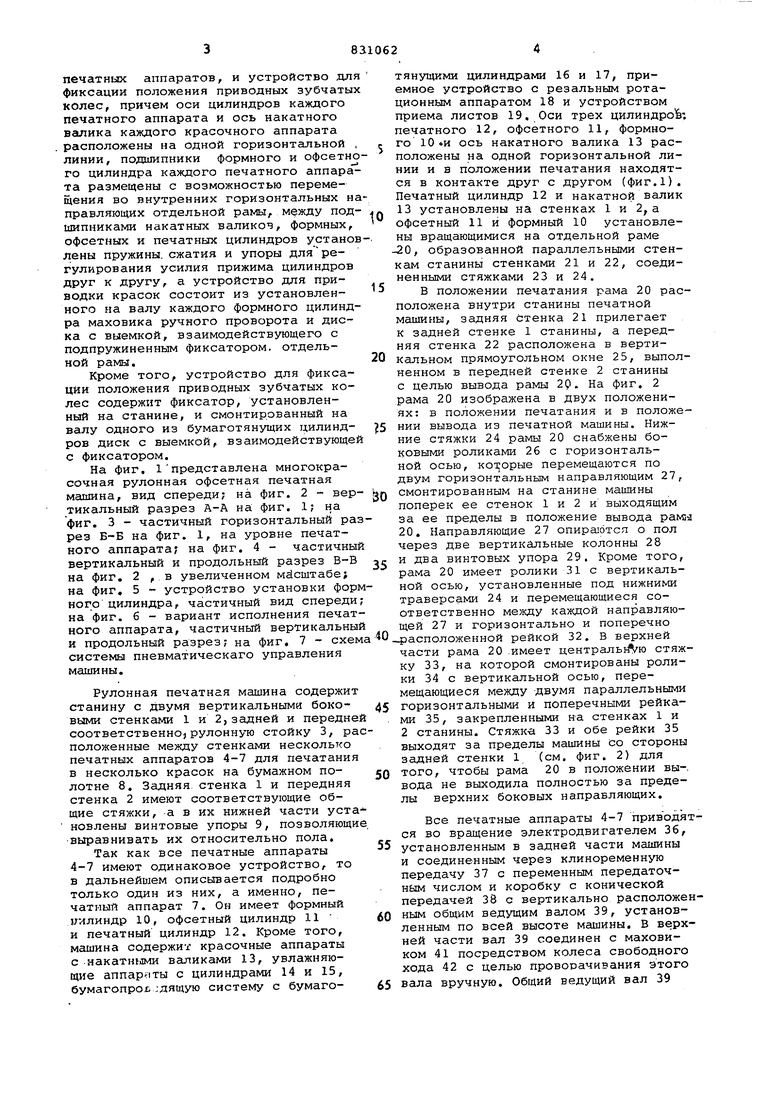

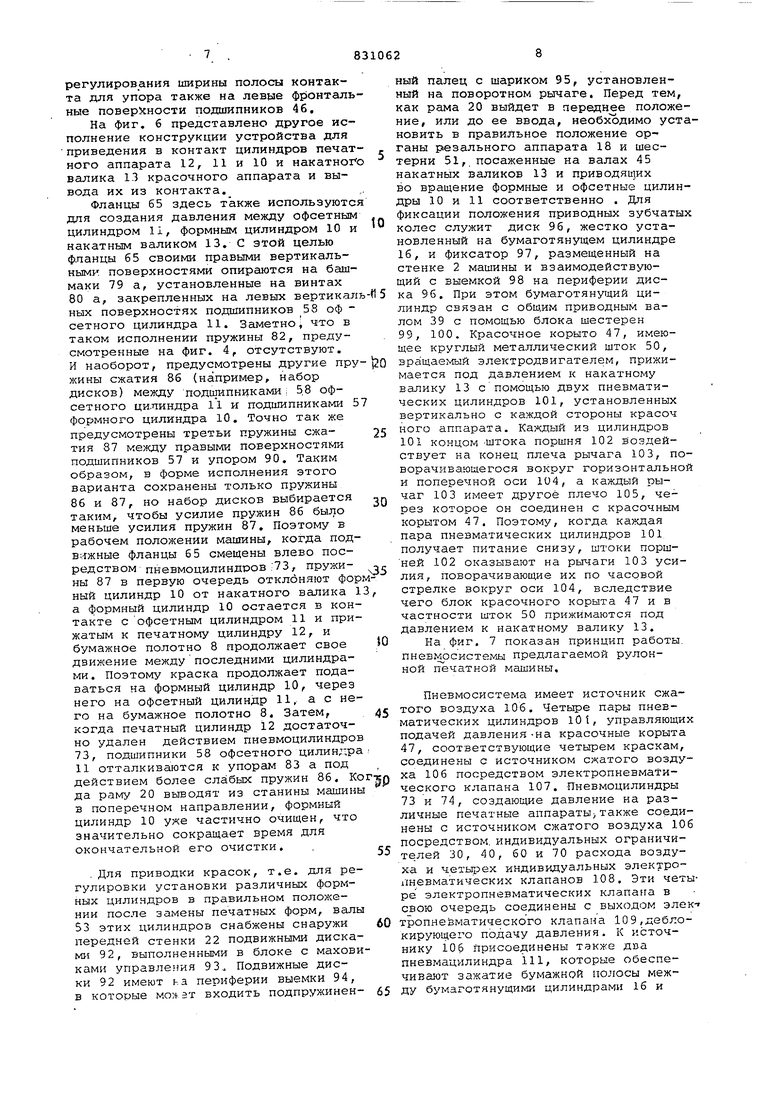

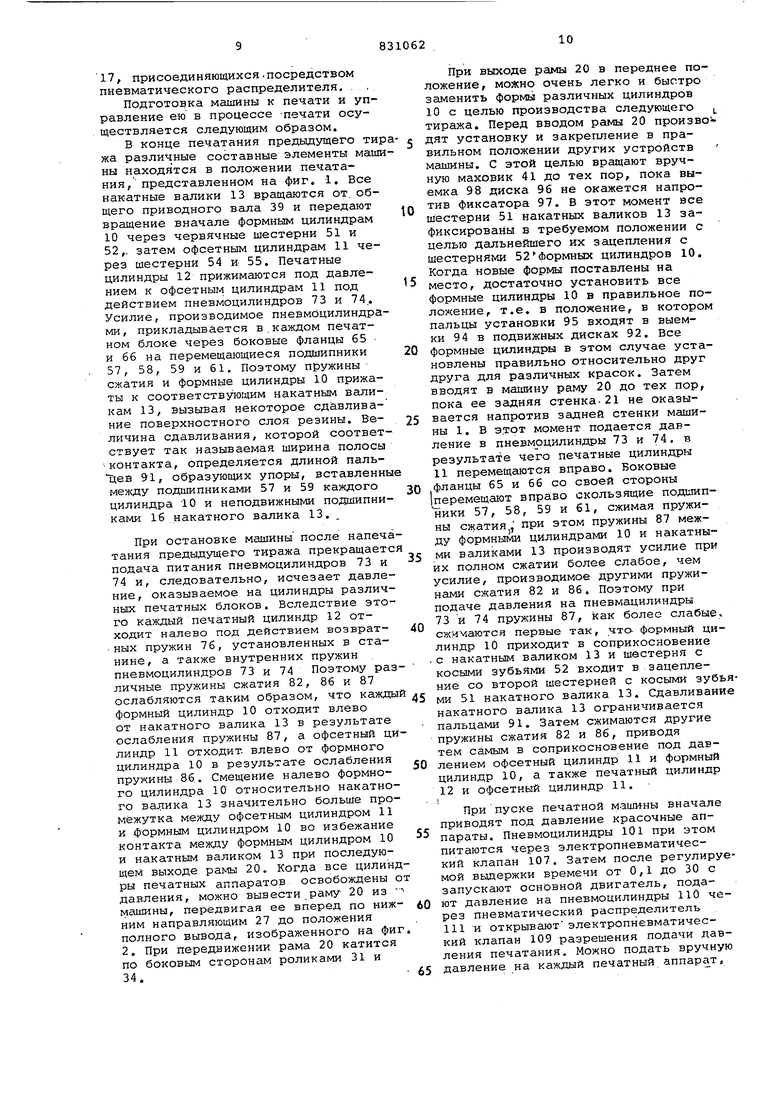

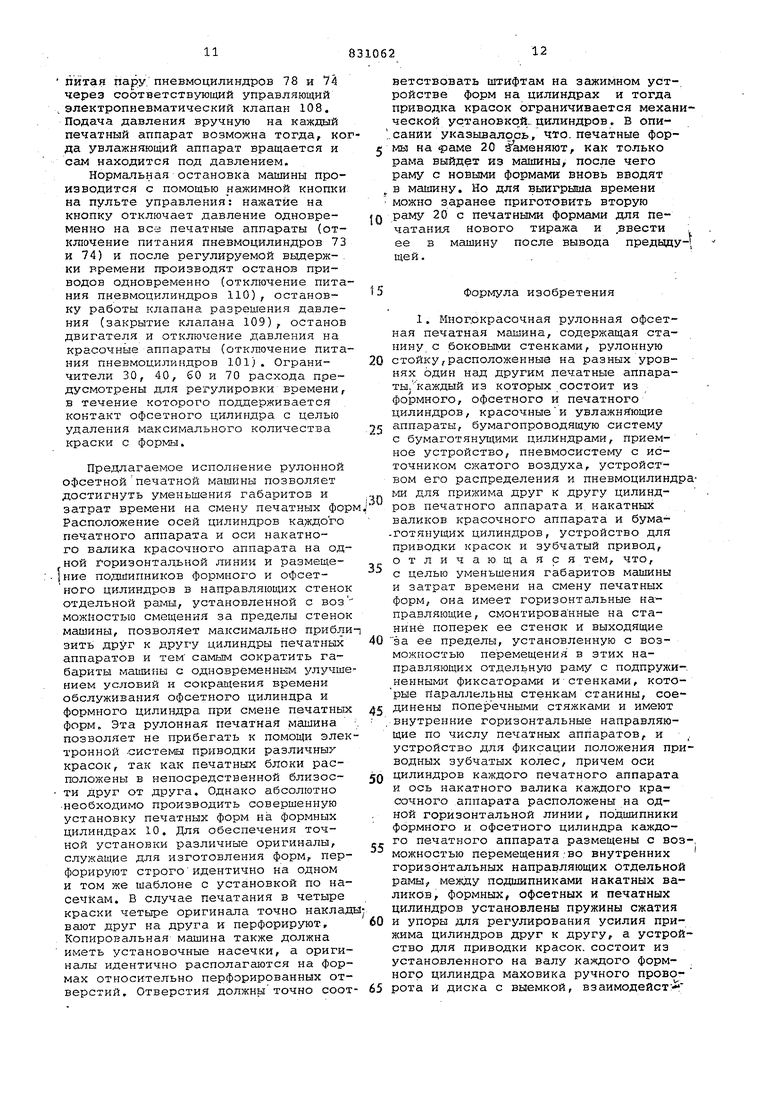

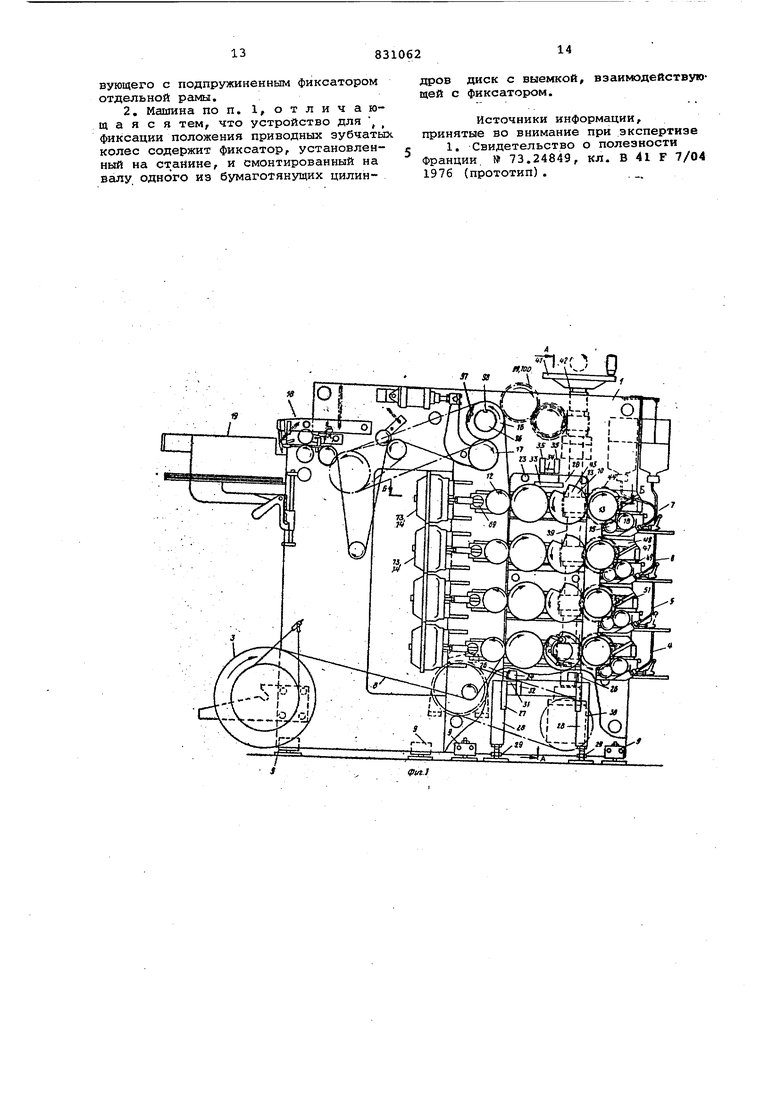

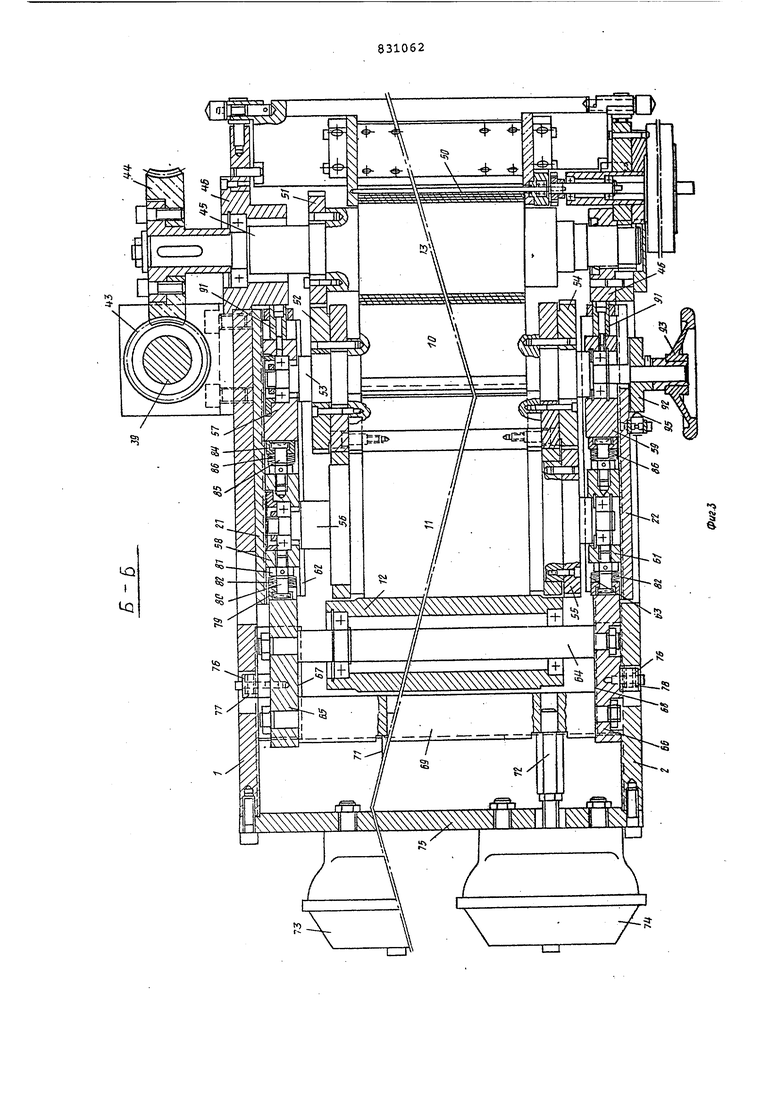

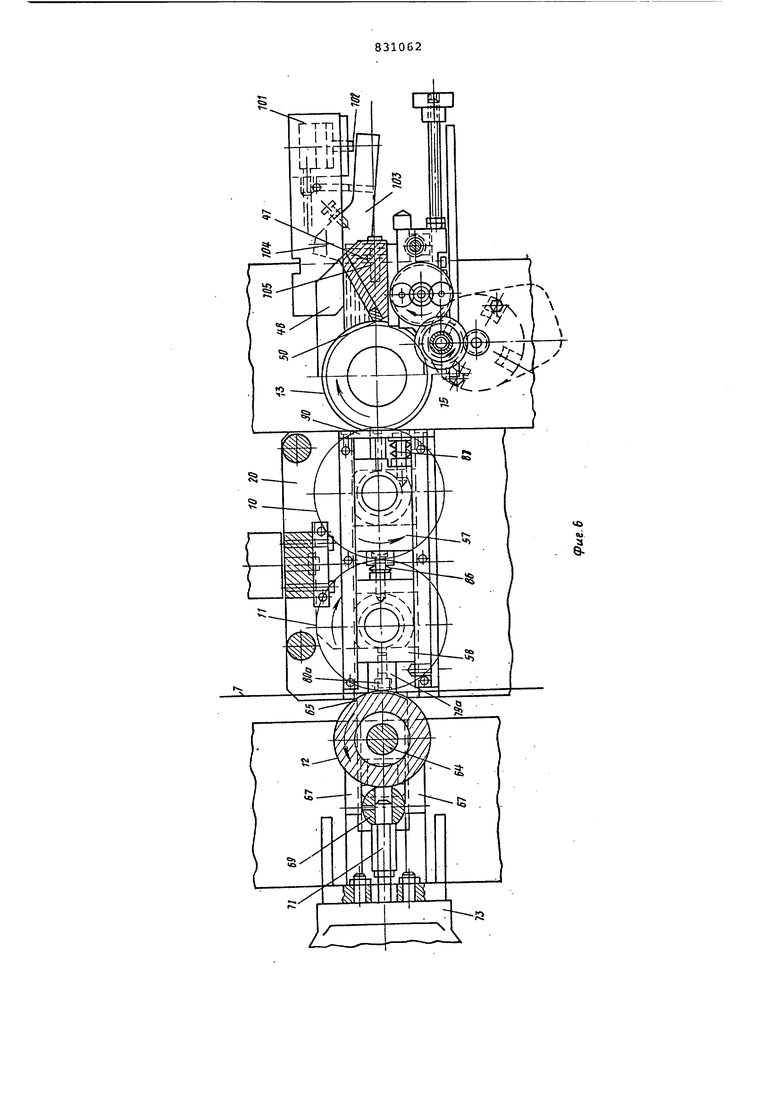

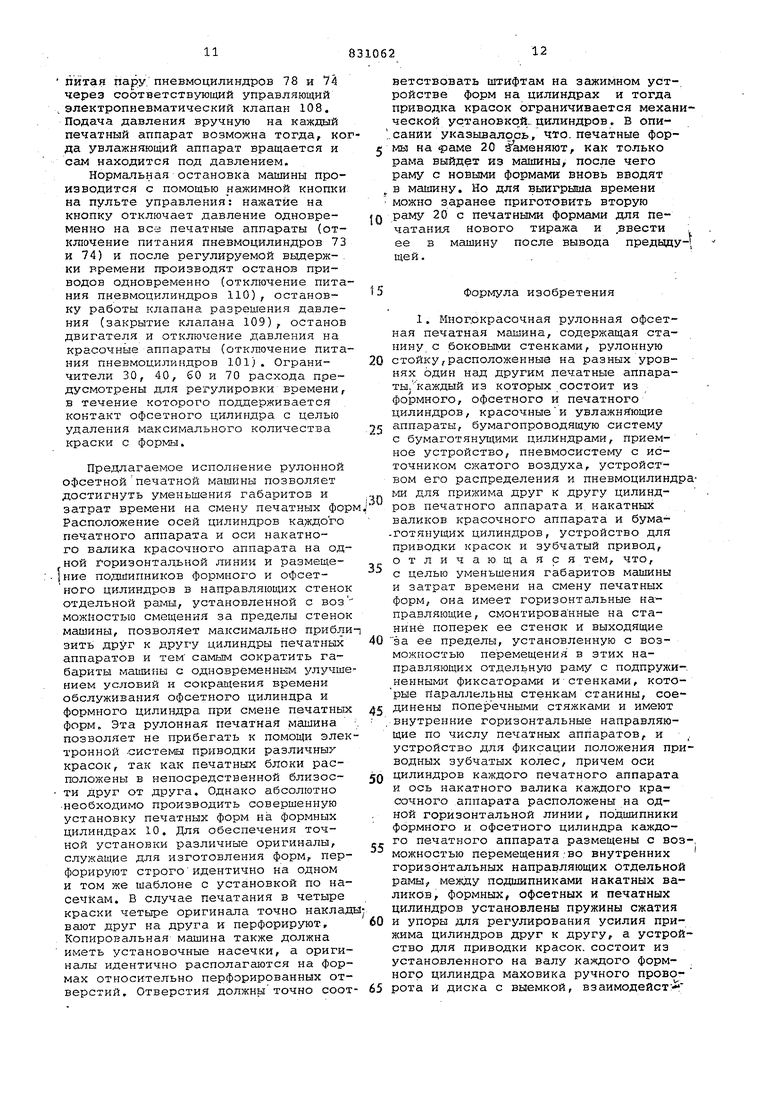

печатных аппаратов, и устройство дл фиксации положения приводных зубчаты колес, причем оси цилиндров каждого печатного аппарата и ось накатного валика каждого красочного аппарата расположены на одной горизонтальной линии, подшипники формного и офсетн го цилиндра каждого печатного аппара та размещены с возможностью перемещения во внутренних горизонтальных н правляющих отдельной рамы, между под шипниками накатных валикоч, формных, офсетных и печатных цилиндров установ лены пружины, сжатия и упоры длярегулирования усилия прижима цилиндров друг к другу, а устройство для приводки красок состоит из установленного на валу каждого формного цилиндра маховика ручного проворота и диска с выемкой, взаимодействующего с подпружиненным фиксатором, отдельной рамы. Кроме того, устройство для фиксации положения приводных зубчатых колес содержит фиксатор, установленный на станине, и смонтированный на валу одного из бумаготянущих цилиндров диск с выемкой, взаимодействующей с фиксатором. На фиг. 1представлена многокрасочная рулонная офсетная печатная мсшшна, вид спереди; на фиг. 2 - вертикальный разрез А-А на фиг. 1; на фиг. 3 - частичный горизонтальный раз рез Б-Б на фиг. 1, на уровне печатного аппарата; на фиг. 4 - частичный вертикальный и продольный разрез В-В на фиг, 2 , в увеличенном масштабе; на фиг, 5 - устройство установки форм ного цилиндра, частичный вид спереди на фиг. б - вариант исполнения печатного аппарата, частичный вертикальный и продольный разрез; на фиг, 7 - схем системы пневматическаго управления машины. Рулонная печатная машина содержит станину с двумя вертикальными боковыми стенками 1 и 2,задней и передней соответственно)рулонную стойку 3, рас положенные между стенками несколько печатных аппаратов 4-7 для печатания в несколько красок на бумажном полотне 8. Задняя стенка 1 и передняя стенка 2 имеют соответствующие общие стяжки, -а в их нижней части установлены винтовые упоры 9, позволяющие выравнивать их относительно пола. Так как все печатные аппараты 4-7 имеют одинаковое устройство, то в дальнейшем описывается подробно только один из них, а именно, печатный аппарат 7. Он имеет формный иилиндр 10, офсетный цилиндр 11 и печатный цилиндр 12. Кроме того, машина содержит красочные аппараты с накатнкоми валиками 13, увлажняющие аппарг1ты с цилиндрами 14 и 15, бумагопрО :лящую систему с бумаготянущими цилиндрами 16 и 17, приемное устройство с резальным ротационным аппаратом 18 и устройством приема листов 19. Оси трех цилиндров, печатного 12, офсетного 11, формного 10 «и ось накатного валика 13 расположены на одной горизонтальной линии и в положении печатания находятся в контакте друг с другом (фиг.1). Печатный цилиндр 12 и накатной валик 13 установлены на стенках 1 и офсетный 11 и формный 10 установлены вращающимися на отдельной раме 20, образованной параллельными стенкам станины стенками 21 и 22, соединенными стяжками 23 и 24. В положении печатания рама 20 расположена внутри станины печатной машины, задняя стенка 21 прилегает к задней стенке 1 станины, а передняя стенка 22 расположена в вертикальном прямоугольном окне 25, выполненном в передней стенке 2 станины с целью вывода рамы 2Q. На фиг. 2 рама 20 изображена в двух положениях: в положении печатания и в положении вывода из печатной машины. Нижние стяжки 24 рамы 20 снабжены боковыми роликами 26 с горизонтальной осью, которые перемещаются по двум горизонтальным направляющим 27, смонтированным на станине машины поперек ее стенок 1 и 2 и выходящим за ее пределы в положение вывода paMiJ 20, Направляющие 27 опираготся о пол через две вертикальные колонны 28 и два винтовых упора 29, Кроме того, рама 20 имеет ролики 31с вертикальной осью, установленные под нижниьШ траверсами 24 и перемещающиеся соответственно между каждой направляющей 27 и горизонтально и поперечно расположенной рейкой 32. В верхней части рама 20 имеет централькр/ю стяжку 33, на которой смонтированы ролики 34 с вертикальной осью, перемещающиеся между двумя параллельными горизонтальными и поперечными рейками 35, закрепленными на стенках 1 и 2 станины. Стяжк-а 33 и обе рейки 35 выходят за пределы машины со стороны задней стенки 1 (см. фиг. 2) для того, чтобы рама 20 в положении вы-, вода не выходила полностью за пределы верхних боковых направляющих. Все печатные аппараты 4-7 приводятся во вращение электродвигателем 36, установленным в задней части машины и соединенным через клиноременную передачу 37 с переменным передаточнйм числом и коробку с конической передачей 38 с вертикально расположенным общим ведущим валом 39, установленным по всей высоте машины. В верхней части вал 39 соединен с маховиком 41 посредством колеса свободного хода 42 с целью проворачивания этого вала вручную. Общий ведущий вал 39 соединен со всеми печатными аппарата ми и, в частности, с накатными валиками 13. С этой целью на соответствующем уровне каждого аппарата он снабжен червяками 43 в зацеплении с червячными колесами 44, соединенными с валами,45 (фиг. 3) накатных валиков.13. Эти валики установлены с воз можностью вращения на передн 1х и задних подшипниках 46, закрепленных в соответствующих стенках станины. К асочный аппарат для каждого печатного аппарата 4-7 состоит из красочного корыта 47, передние и задние щеки 48 которого опираются на торцовые поверхности накатного валика 1 Красочное корыто 47 установлена на двух горизонтальных опорах 49, закрепленных на стенках 1 и 2 станины, внутри их. Оно имеет цилиндрический металлический шток 50, приводимый во вращение электродвигателем постоянного тока, скорость враидения которого можно регулировать. Шток 50 прижи мается под давлением к накатному вали ку 13, покрытому резиной, он вращается в том же направлении, что и валик и обеспечивает подачу краски. Винты, установленные на стенках 1 и 2, воздействуют на красочное корыто 47 и позволяют регулировать прижим штока 50 к накатному валику 13 и регулировать толщину подаваемогослоя краски. Увлажняющие цилиндры 14 и 15 устройства расположены между двумя стенками 1 и 2 станины. На фиг. 3-5 даны составные элементы верхнего печатного аппарата 7. В каждом печатном аппарате вращение цилиндров осуществляется от накатного валика 13. С этой целью на валу 45 накатного валика 13 посажена на шпонке шестерня с косыми зубьями 51, входящая в зацепление с другой шестерней с косыми зубьями 52, посаженной на шпонке на валу,53 формного цилиндра 10 в задней части рамы 20. Вал 53 формного цилиндра в передней части рамы выполнен с цилиндрической шестерней 54, входящей в зацепление с другой цилиндрической шестерней 55, посаженной на шпонку на валу 56 офсетного цилиндра 11 в его передней части. Валы 53 и 56 формного цилиндра 10, офсетного цилиндра 11 установлены вращающимися в задней части соответственно на подип пниках 57 и 58 и в передней части на подшипниках 59 и61. Эти подшипники установлены с возможностью пвремещения в горизонтгшьно расположенных направляющих 62 и 63 стенок 21 и 22 отдельной рамы 20. Печатный цилиндр 12 установлен с возможностью вращения на неподвижном валу 64, закрепленном обоими концами на двух вертикальных фланцах 65 и 66 которые устс1новлены с возможностью перемещения по горизонтальным направляющим,образованным парой задних горизонтальных полозов 67 и передних горизонтальных полозов 68. Фланцы 65 и 66 соединены между собой стяжкой 69, параллельной печатному цилиндру 12 и соединенной со штоками 71 и 72 двух пневмоцилиндров 73 и 74, установленных на вертикальном поперечном фланце 75 между стенками 1 и .. Штоки 71 и 72 предназначены для перемещения печатного цилиндра 12 в направлении к другим цилиндрам печатного аппарата. В обычных условиях печатный цилиндр 12 отходит от офсетного цилиндра 11 под действием пружин 76, установленных ь стенках 1 и 2 станины и опирающихся на выступы 77 и 78, укрепленные на соответствующих фланцах 65 и 66. К этому возвратному усилию пружин 76 присоединяются также усилия пружин, входящих в состав пневмоцилиндров 73 и 74, которые стремятся вызвать обратный ход штоков. 71 и 72. Фланцы 65 и 66 служат для поддержания давления между офсетным цилиндром 11, формным цилиндром 10 и Накатным валиком 13. С этой целью фланцы 65 и 66 опираются своими вертикальными поверхностями на башмаки 79 на заднем подшипнике 58 и переднем подшипнике б1 офсетного цилиндра 11. Каходый башмак 79 перемещается по болту 80, ввинченному и законтренному в соответствующих подшипниках 58 и 61, а головка его ограничивает ход башмака 79 наружу, Мехду башмаком 79 и контргайкой 81 установлена пружина сжатия 82, состоящая например из набора дисков. Пальцы 83 (фиг. 4) регулируемой длины установлены на левых фронтальных поверхностях подшипников 58 и 61 с целью избежать разрушения печатного цилиндра 12 при соприкосновении с офсетным цилиндром 11, т.е. для ограничения ширины полосы контакта этих цилиндров. Второй башмак 84 скользит по болту 85, закрепленному на каждой правой фронтальной поверхности подшипников 58 и 61. Пружина сжатия, состоящая, например, из набора дисков 86, установлена также между башмаком 84 и соответствующей контргайкой. Башмаки 84 соответственно опираются на левые фронтальные поверхности задних подшипников 57 формного цилиндра 15. На правые фронтальные поверхности тех же подшипников опираются подобным же образом пружины сжатия 87 (фиг. 4), например, набор дисков, надетых на болты 88 и установленных с упором в контргайку 89 и стопор 90, представляющий собой, например, вертикально расположенную траверсу между двумя горизонтальными направляющими 62 с их правой стороны. Кроме того, на правых фронтальных поверхностях подишпников 57 и 59 также установлены пальцы 91, служавше для регулирования ширины полосы контакта для упора также на левые фронталь ные поверхности подшипников 46. На фиг, б представлено другое исполнение конструкции устройства для приведения в контакт цилиндров печат ного аппарата 12, 11 и 10 и накатнот валика 13 красочного аппарата и вывода их из контакта. Фланцы 65 здесь также используютс для создания давления между офсетным цилиндром 11, формным цилиндром 10 и накатным валиком 13. С этой целью фланцы 65 своими правыми вертикальными поверхностями опираются на башмаки 79 а, установленные на винтах 80 а, закрепленных на левых вертикал ных поверхностях подшипников 58 офсетного цилиндра 11. Заметно что в таком исполнении пружины 82, предусмотренные на фиг. 4, отсутствуют. И наоборот, предусмотрены другие пр жины сжатия 86 (например, набор дисков) между подшипниками: 58 офсетного цилиндра Il и подшипниками формного цилиндра 10. Точно так же предусмотрены третьи пружины ежатия 87 между правыми поверхностями подшипников 57 и упором 90. Таким образом, в форме исполнения этого варианта сохранены только пружины 86 и 87, но набор дисков выбирается таким, чтобы усилие пружин 86 было меньше усилия пружин 87. Поэтому в рабочем положении машины, когда под в;:-1жные фланцы 65 смещены влево посредством пневмоцилиндров :73, пружины 87 в первую очередь отклоняют фо ный цилиндр 10 от накатного валика а формный цилиндр 10 остается в кон такте с офсетным цилиндром 11 и при жатым к печатному цилиндру 12, и бумажное полотно 8 продолжает свое движение междупоследними цилиндрами . Поэтому краска продолжает подаваться на формный цилиндр 10, через него на офсетный цилиндр 11, ас не го на бумажное полотно 8. Затем, когда печатный цилиндр 12 достаточно удален действием пневмоцилиндро 73, подшипники 58 офсетного цилин;;р 11 отталкиваются к упорам 83 а под действием более слабых пружин 86. К да раму 20 выводят из станины машин в поперечном направлении, формный цилиндр 10 уже частично очищен, что значительно сокращает время для окончательной его очистки. . .Для приводки красок, т.е. для регулировки установки различных формных цилиндров в правильном полохсении после замены печатных форм, валы S3 этих цилиндров снабжены снаружи передней стенки 22 подвижными дисками 92, выполненными в блоке с махови ками управления 93 Подвижные диски 92 имеют ьа периферии выемки 94, в которые МО, зт входить подпружиненный палец с шариком 95, установленный на поворотном рычаге. Перед тем, как рама 20 выйдет в переднее положение, или до ее ввода, необходимо установить в правильное положение органы р езального аппарата 18 и шестерни 51, посаженные на валах 45 накатных валиков 13 и приводящих во вращение формные и офсетные цилиндры 10 и 11 соответственно . Для фиксации положения приводных зубчатых колес служит диск 96, жестко установленный на бумаготянущем цилиндре 16, и фиксатор 97, размещенный на стенке 2 машины и взаимодействующий с выемкой 98 на периферии диска 96. При этом бумаготянущий цилиндр связан с общим приводным валом 39 с помощью блока шестерен 99, 100. Красочное корыто 47, имеющее круглый металлический шток 50, вращаемый электродвигателем, прижимается под давлением к накатному валику 13 с помощью двух пневматических цилиндров 101, установленных вертикально с каждой стороны красоч ного аппарата. Каждый из цилиндров 101 концом -штока поршня 102 воздействует на конец плеча рычага 103, поворачивающегося вокруг горизонтальной и поперечной оси 104, а каждый рычаг 103 имеет другое плечо 105, через которое он соединен с красочным корытом 47. Поэтому, когда каждая пара пневматических цилиндров 101 получает питание снизу, штоки поршней 102 оказывают на рычаги 103 усилия, поворачивающие их по часовой стрелке вокруг оси 104, вследствие чего блок красочного корыта 47 и в частности шток 50 прижимаются под давлением к накатному валику 13. На фиг, 7 показан принцип работы, пневмрсистемы предлагаемой рулонной гхечатной машины. Пневмосистема имеет источник сжатого воздуха 106. Четыре пары пневматических цилиндров 10t, управляющих подачей давления-на красочные корыта 47, соответствующие четырем краскам, соединены с источником сжатого воздуха 106 посредством электропневматического клапана 107. Пневмоцилиндры 73 и 74, создающие давление на различные печатные аппараты также соединены с источником сжатого воздуха 106 посредством, индивидуальных ограничите.лей 30, 40, 60 и 70 расхода воздуха и четырех индивидуальных электро1шевматических клапанов 108, Эти четыре электропневматических клапана в свою очередь соединены с выходом элек-« ропневматического клапана 109,деблокирующего подачу давления. К источнику 106 присоединены также два пневмацилиндра 111, которые обеспечивают зажатие бумажной полосы межу бумаготянущилда цилиндрами 16 и 17, присоединяющихся.посредством пневматического распределителя, . , Подготовка машины к печати и управление ею в процессе -печати осуществляется следующим образом. В конце печатания предыдущего ти жа различ ные составные элементы маш ны находятся в положении печатания, представленном на фиг. 1. Все накатные валики 13 вращаются от. общего приводного вала 39 и передают вращение вначале формным цилиндрам 10 через червячные шестерни 51 и 52,. затем офсетным цилиндрам 11 через шестерни 54 и- 55. Печатные цилиндры 12 прижимаются под давлением к офсетным цилиндрам 11 под действием пневмоцилиндров 73 и 74. Усилие, производимое пневмОцилиндра ми, прикладывается в.каждом печатном блоке через боковые фланцы 65 и 66 на перемещающиеся подшипники 57, 58, 59 и 61. Поэтому пружины сжатия и формные цилиндры 10 прижаты к соответствутащим накатным валикам 13, вызывая некоторое сдавливание поверхностного слоя резины. Величина сдавливания, которой соответствует так называемая ширина полосы контакта, определяется длиной пальТдев , образующих упоры, вставленны между подшипниками 57 и 59 каждого цилиндра 10 и неподвижными подшипниками 16 накатного валика 13. При остановке машины после напеча тания предыдущего тиража прекращаетс подача питания пневмоцилиндров 73 и 74 и, следовательно, исчезает давление, оказываемое на цилиндры различных печатных блоков. Вследствие этого каждый печатный цилиндр 12 отходит налево под действием возвратных пружин 76, установленных в станине, а также внутренних пружин пневмодилиндров 73 и 74 Поэтому раз личные пружины сжатия 82, 86 и 87 ослабляются таким образом, что кажды формный цилиндр 10 отходит влево от накатного валика 13 в результате ослабления пружины 87, а офсетный ци линдр 11 отходит, влево от формного цилиндра 10 в результате ослабления пружины 86. Смещение налево формного цилиндра 10 относительно накатного валика 13 значительно больше промежутка между офсетным цилиндром 11 и формным цилиндром 10 во избежание контакта между формным цилиндром 10 и накатным валиком 13 при последующем выходе рамы 20. Когда все цилинд ры печатных аппаратов освобождены о давления, можно вывести раму 20 из машины, передвигая ее вперед по нижним направляющим 27 до положения полного вывода, изображенного на фиг 2. При передвижении рама 20 катится по боковым сторонам роликами 31 и 34. При выходе рамы 20 в переднее положение, можно очень легко и быстро заменить формы различных цилиндров 10с целью производства следующего тиража. Перед вводом рамы 20 произво дят установку и закрепление в правильном положении других устройств машины. С этой целью вращают вручную маховик 41 до тех пор, пока выемка 98 диска 96 не окажется напротив фиксатора 97. В этот момент все шестерни 51 накатных валиков 13 зафиксированы в требуемом положении с целью дальнейшего их зацепления с шестернями 52формных цилиндров 10. Когда новые формы поставлены на место, достаточно установить все формные цилиндры 10 в правильное положение, т.е. в положение, в котором пальцы установки 95 входят в выемки 94 в подвижных дисках 92. Все формные цилиндры в этом случае установлены правильно относительно друг друга для различных красок. Затем вводят в машину раму 20 до тех пор, пока ее задняя стенка-21 не оказывается напротив задней стенки машины 1. В этот момент подается давление в пневмоцилиндры 73 и результате чего печатные цилиндры 11перемещаются вправо. Боковые фланцы 65 и 66 со своей стороны 1перемещают вправо скользящие подшип11ики 57, 58, 59 и 61, сжимая пружины сжатия при этом пружины 87 между формными цилиндрами 10 и накатными валиками 13 производят усилие при их полном сжатии более слабое, чем усилие, производимое другими пружинами сжатия 82 и 86. Поэтому при подаче давления на пневмацилиндры 73 и 74 пружины 87, как более слабые, сжимаются первые так, что- формный цилиндр 10 приходит в соприкосновение с накатным валиком 13 и шестерня с косыми зубьями 52 входит в зацепление со второй шестерней с косыми зубьями 51 накатного валика 13. Сдавливание накатного валика 13 ограничивается пальцами 91. Затем сжимаются другие пружины сжатия 82 и 86, приводя тем самым в соприкосновение под давлением офсетный цилиндр 11 и формный цилиндр 10, а также печатный цилиндр 12и офсетный цилиндр 11. При пуске печатной машины вначале приводят под давление красочные аппараты. Пневмоцилиндры 101 при этом питаются через электропневматический клапан 107. Затем после регулируемой выдержки времени от О,1 до 30 с запускают основной двигатель, подают давление на пневмоцилиндры 110 через пневматический распределитель 111 и открываютэлектропневматический клапан 109 разрешения подачи давления печатания. Можно подать вручную давление на каждый печатный аппарат.

питая пару, пневмоцилиндров 78 и 74 через соответствующий управляющий

электропневматический клапан 108. Подача давления вручную на каждый печатный аппарат возможна тогда, когда увлажняющий аппарат вращается и сам находится под давлением.

Нормальная остановка машины производится с помощью нажимной кнопки на пульте управления: нажатие на кнопку Отключает давление одновременно на вса печатные аппараты (откл очение питания пневмоцилиндров 73 и 74) и после регулируемой вьщерж- . ки времени производят останов приводов одновременно (отключение питания пневмоцилиндров 110), остановку работы клапана разрешения давления (закрытие клапана 109), останов двигателя и отключение давления на красочные аппараты (отключение питания пневмоцилиндров 101). Ограничители 30, 40, 60 и 70 расхода предусмотрены для регулировки времени, в течение которого поддерживается контакт офсетного цилиндра с целью удаления максимального количества краски с формы.

Предлагаемое исполнение рулонной офсетнойпечатной машины позволяет достигнуть уменьшения габаритов и затрат времени на смену печатных форм. Расположение осей цилиндров каждого печатного аппарата и оси накатного валика красочного аппарата на одной горизонтальной линии и размещение подшипников формного и офсетного цилиндров в направляющих стенок отдельной рамы, установленной с воз можиостью смещения за пределы стенок машины, позволяет максимально приблип зить друг к другу цилиндры печатных аппаратов и тем самым сократить габариты машины с одновременным улучшением условий и сокращения времени обслуживания офсетного цилиндра и формного цилиндра при смене печатных форм. Эта рулонная печатная машина . позволяет не прибегать к помощи электронной .системы приводки различных красок, так как печатных блоки расположены в непосредственной близости друг от друга. Однако абсолютно необходимо производить совершенную установку печатных форм на формных цилиндрах 10. Для обеспечения точной установки различные оригиналы, служащие для изготовления форм, перфорируют строгоидентично на одном и том же шаблоне с установкой по насечкам. В случае печатания в четыре краски четыре оригинала точно накладыг вшот друг на друга и перфорируют. Копировальная машина также должна

иметь установочные насечки, а оригиналы идентично располагаются на формах относительно перфорированных отверстий. Отверстия должныточно соответствовать штифтам на зажимном уст-. ройстве форм на цилиндрах и тогда приводка красок ограничивается механической установкой,, цилиндров . В опи1сании указывалось, что. печатные формы на фаме 20 йаменяют, как только рама выйдет из машины, после чего раму с новыми формалда вновь вводят в машину. Но для выигрыша времени можно заранее приготовить вторую |л раму 20 с печатными формами для печатания нового тиража и .ввести ее в машину после вывода предыду-t щей..

5 Формула изобретения

1. Многокрасочная рулонная офсетная печатная машина, содержащая станину с боковыми стенками, рулонную стойку,расположенные на разных уровнях один над другим печатные аппараты,каждый из которых состоит из формного, офсетного и печатного цилиндров, красочные и увлажняющие аппараты, бумагопроводящую систему с бумаготянущими цилиндрами, приемное устройство, пневмосистему с источником сжатого воздуха, устройством его распределения и пневмоцилиндраг/ш для прижима друг к другу цилиндров печатного аппарата и накатных валиков красочного аппарата и бума-готянущих цилиндров, устройство для приводки красок и зубчатый привод, отличающаяся тем, что, с целью уменьшения габаритов машины и затрат времени на смену печатных форм, она имеет горизонтальные направляющие, смонтированные на станине поперек ее стенок и выходящие за ее пределы, установленную с возможностью перемещения в этих направляющих отдельную раму с подпрухшненным фиксаторами и стенками, которые параллельны cтeнкa 1 станины, соединены поперечными стяжками и имеют внутренние горизонтальные направляющие по числу печатных аппаратов, и . устройство для фиксации положения приводных зубчатых колес, причем оси цилиндров каждого печатного аппарата и ось накатного валика каждого красочного аппарата расположены на одной горизонтальной линии, подшипники формного и офсетного цилиндра каждого печатного аппарата размещены с воз-, можностью перемещения;во внутренних горизонтальных направляющих отдельной рамы, между подшипниками накатных валиков, формных, офсетных и печатных цилиндров установлены пружины сжатия и упоры для регулирования усилия прижима цилиндров друг к другу, а устройство для приводки красок, состоит из установленного на валу каждого формного цилиндра маховика ручного прово5 рота и диска с выемкой, взаимодейст:вующего с подпружиненным фиксатором отдельной рамы.

2, Машина по п. 1, отличающая с я тем, что устройство для фиксации положения приводных зубчатых колес содержит фиксатор, установленный на ст,анине, и смонтированный на валу одного из бумаготянущих цилиндров диск с выемкой, взаимодействующей с фиксатором.

Источники информации, принятые во внимание при экспертизе

1. Свидетельство о полезности Франции. 73.24849, кл. В 41 F 7/04 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротационная комбинированная печатная машина | 1984 |

|

SU1384192A3 |

| Ролевая печатная машина для двусторонней печати, в частности, банкнот | 1989 |

|

SU1757451A3 |

| ПЕЧАТНЫЙ УЗЕЛ ДЛЯ СМЕНЫ ПЕЧАТНОЙ ФОРМЫ ВО ВРЕМЯ ЕГО ЭКСПЛУАТАЦИИ | 1992 |

|

RU2023594C1 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2007 |

|

RU2420409C2 |

| ПЕЧАТНЫЙ УЗЕЛ РОЛЕВОЙ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ ДЛЯ МНОГОКРАСОЧНОЙ ПЕЧАТИ | 1995 |

|

RU2129962C1 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2007 |

|

RU2377130C9 |

| ПЕЧАТНЫЕ АППАРАТЫ С ПО МЕНЬШЕЙ МЕРЕ ДВУМЯ ВЗАИМОДЕЙСТВУЮЩИМИ ЦИЛИНДРАМИ | 2006 |

|

RU2371318C9 |

| Ротационная офсетная печатная машина | 1979 |

|

SU952093A3 |

| МНОГОКРАСОЧНАЯ РОЛЕВАЯ РОТАЦИОННАЯ ПЕЧАТНАЯ МАШИНА ДЛЯ АКЦИДЕНТНОЙ ПЕЧАТИ | 1995 |

|

RU2149103C1 |

| УСТРОЙСТВО ДЛЯ МНОГОЦВЕТНОЙ ПЕЧАТИ НА ОТДЕЛЬНЫХ ПЛОСКИХ НОСИТЕЛЯХ ОТТИСКА | 1995 |

|

RU2135366C1 |

I

X

О

в

CQ I

a5

41

ni

rtn

u.

in

m

-O- -|0JLII

т

f

(Of loi 10 f Л7/

m T /30

74 I

Ь

r

c B

74

w

tr

га

7

Авторы

Даты

1981-05-15—Публикация

1977-05-06—Подача