Изобретение относится к устройству для печати на отдельных плоских носителях оттиска, преимущественно на компакт-дисках.

Из DE 4328011 A1 известно устройство для многослойного нанесения лака на стальные листы. Печать, в частности печать с точным соблюдением приводки для этого устройства не предусмотрена и вообще не возможна. Кроме того, расстояние между двумя цилиндрами для нанесения лака двух соседних механизмов нанесения лака больше длины подлежащих лакированию стальных листов.

В DE 2938291 B2 раскрыто многоцветное устройство для печати на плоской пластине, которая непосредственно после этого покрывается пленкой. Многоцветная печать производится способом флексографической печати, т.е. способом высокой печати. Цилиндр с изображением, или формный цилиндр окрашивается параллельно в несколько цветов и наносит свой цветовой слой на подлежащую печати пластину.

В близком по области применения EP 0581378 A1 раскрыто устройство для многоцветной печати на отдельных плоских носителях оттиска, например, на компакт-дисках. С помощью подающего устройства подлежащие печатанию носители оттиска подаются в множество расположенных друг за другом печатающих механизмов. При этом печатные позиции печатающих механизмов расположены друг от друга на расстоянии, большем чем диаметр, соответственно, длина носителей оттиска.

Например, из EP 0518892 B1 известны короткие красочные аппараты без цветовых зон.

В основу настоящего изобретения положена задача создания устройства для многоцветной печати на отдельных плоских носителях, преимущественно, на компакт-дисках.

Эта задача решается за счет того, что в устройстве для многоцветной печати на отдельных плоских носителях оттиска, например, на компакт-дисках, с длиной соответствующего диаметра, содержащем средство для подачи подлежащих печатанию носителей оттиска в множество расположенных друг за другом по отношению к направлению рабочего хода печатающих механизмов, печатные позиции которых расположены на расстоянии друг от друга, и средство для укладки отпечатанных носителей оттиска, при этом расстояние между двумя печатными позициями двух соседних печатающих механизмов меньше, чем длина соответствующего диаметра подлежащего печатанию носителя оттиска. Носителем оттиска является компакт-диск. Согласно следующему аспекту изобретения печатающие механизмы снабжены коротким красочным аппаратом с валиком с сетчатой поверхностью и с взаимодействующим с ним краскопередаточным валиком.

Кроме того, валик с сетчатой поверхностью погружается в ящик под краску, снабженный рабочим ракелем, негативно расположенным к валику с сетчатой поверхностью, а валик противодавления снабжен эластичным пластмассовым покрытием. Еще одним аспектом изобретения является то, что по меньшей мере со второго печатающего механизма для каждого печатающего механизма предусмотрено средство для регулирования боковой приводки и по меньшей мере со второго печатающего механизма для каждого печатающего механизма предусмотрено средство для регулирования приводки по окружности. Кроме того, печатающие механизмы установлены в общей раме и установлены поперек направления рабочего хода с возможностью смещения. Причем печатающие механизмы для предотвращения перемещения поперек направления рабочего хода блокированы на раме с возможностью разблокирования и установлены на раме с возможностью перемещения поперек направления рабочего хода с помощью закрепленных на раме верхних направляющих и нижних направляющих.

Достигаемые с помощью изобретения преимущества состоят, в частности в том, что для печати на компакт-дисках можно применять так называемый способ плоской печати без увлажняющего средства для многоцветной печати. Пусковой брак может быть сокращен, так как можно применять так называемые короткие красочные аппараты без цветовых зон. Одновременно можно производить печатание на нескольких потоках компакт-дисков, причем сюжет отпечатков не должен быть одинаковым. Можно отказаться от опорных приспособлений на линии перемещения носителей оттиска между печатающими механизмами.

Пример выполнения изобретения пояснен ниже с помощью чертежей, на которых:

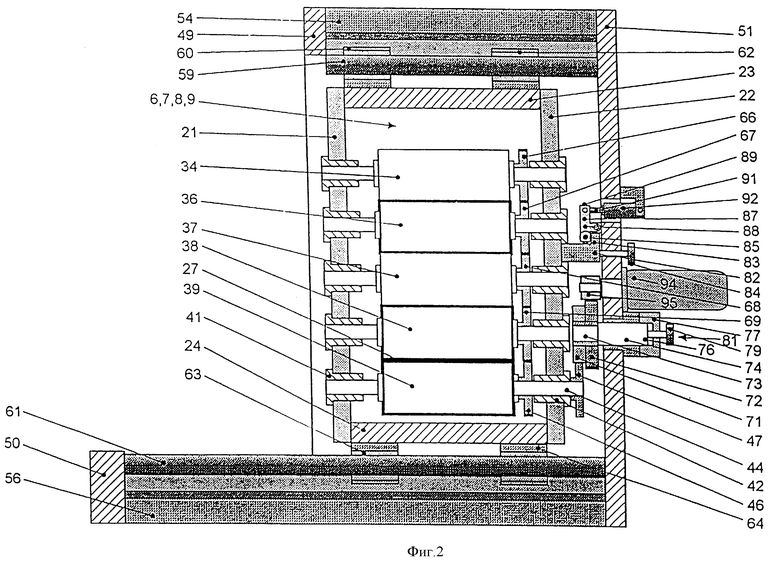

фиг. 1 - фронтальный вид на пример выполнения устройства для печати, согласно изобретению, схематическое изображение;

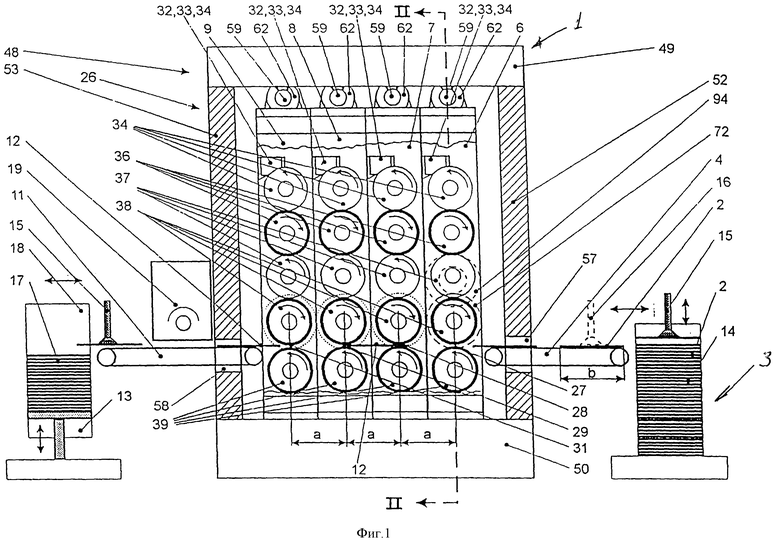

фиг. 2 - разрез II-II на фиг. 1.

Устройство 1 для печати предназначено для печатания на пластмассовых дисках 2, в частности на так называемых компакт-дисках, в последующем называемых сокращенно дисками 2. Оно состоит в основном при рассмотрении в порядке выполнения рабочих операций из сортировочного средства 3 для сложенных в стопу дисков 2, подающего средства 4 для транспортирования подлежащих печати дисков 2 с сортировочного средства 3 к первому печатающему механизму 6 из множества, например четырех, печатающих механизмов 6-9 средства 11 для транспортирования отпечатанных дисков к средству 13 для укладки отпечатанных дисков.

Каждый печатающий механизм 6-9 предусмотрен для плоской печати без применения увлажняющего средства с применением так называемых ультрафиолетовых печатных красок и, предпочтительно, не имеет приспособления для регулирования толщины печатной краски на ширину цветовых зон.

Каждый печатающий механизм 6-9 имеет левую и правую боковые стенки 21 и 22, верхний и нижний концы которых соединены винтами с верхней и нижней поперечными плитами 23 и 24. Печатающие механизмы 6-9 в зависимости от желаемого количества цветов устанавливаются в ряд в направлении выполнения операций печати вплотную друг за другом. Другими словами при двухцветной печати устанавливают друг за другом два печатающих механизма 6, 7, при четырехцветной печати - четыре печатающих механизма 6-9.

Расстояние a, равное, например, 100 мм, между печатными позициями 27-29 и 31 двух следующих непосредственно друг за другом печатающих механизмов 6-7 (27, 28) или печатающих механизмов 7-8 (28, 29), или печатающих механизмов 8-9 (29, 31) в соответствии с изобретением меньше, чем диаметр b, равный, например, 120 мм, подлежащего печати диска 2. Этим обеспечивают то, что диски 2 во время их перемещения через печатающие механизмы 6-9 всегда прочно зажаты по меньшей мере в одной из печатных позиций 27-29 и 31 и не могут бесконтрольно в ущерб приводке смещаться. Они проходят практически без проскальзывания через печатающие механизмы 6-9 и отпечатываются.

Каждый печатающий механизм 6-9 содержит раму 26, в которой по ходу краски и в вертикальном направлении расположены ящик 32 под краску с предпочтительно негативным рабочим ракелем 33, валик 34 с сетчатой поверхностью, по отношению к которому рабочий ракель 33 установлен негативно, краскопередающий валик 36, талерный валик 37, несущий, предпочтительно, формную пластину, пригодную для печати без увлажняющего средства, например, так называемую "безводную формную пластину типа TOKAY", офсетный валик 38, несущий офсетное полотно, и валик 39 противодавления, имеющий резиновое покрытие. Валики 34-39 в рабочем состоянии имеют одинаковый диаметр. Однако валик 34 с сетчатой поверхностью может иметь двойной или также половинный диаметр других валиков 36-39.

Ящик 32 под краску представляет собой закрытый с пяти сторон ящик и служит для размещения в нем ультрафиолетовой краски, в него погружается валик 34 с сетчатой поверхностью. Рабочий ракель 33 закрывает снизу ящик 32 и служит для равномерной дозировки краски по всей длине валик 34 с сетчатой поверхностью, соответственно, по соответствующей частичной длине, если необходимо нанести оттиски на несколько проходящих рядом потоков дисков 2.

На талерном валике 37 укреплена известным способом формная пластина, например, с помощью зажимных и натяжных планок. Резиновое полотно на офсетный валик 38, например, наклеивается.

Валик 39 противодавления расположен прямо под сметным валиком 38 и образует с ним одну печатную позицию 27 или 28, или 29, или 31 в виде регулируемого печатного зазора. Прекращение печати можно осуществить известным способом, например путем отвода валика 39 противодавления от офсетного валика 38 с помощью регулировочного эксцентрика 41, 42. Регулировочные эксцентрики 41, 42 выполнены в виде эксцентрических втулок, которые установлены с возможностью одновременного поворота в левой и правой боковых стенках 21, 22. В эксцентрическом отверстии регулировочных эксцентриков 41, 42 установлены с возможностью поворота левая и правая осевые цапфы 43 и 44. На правой осевой цапфе 44 между валиком 39 противодавления и правым регулировочным эксцентриком 42 установлено без возможности проворачивания прямозубое зубчатое колесо 46 и на выступающем из правой боковой стенки 22 в конце правой осевой цапфы 44 установлено без возможности проворачивания другое прямозубое зубчатое колесо 47.

Валик 34 с сетчатой поверхностью, краскопередающий валик 36, талерный валик 37, офсетный валик 38 и валик 39 противодавления установлены в боковых стенках 21,22. На их правых цилиндрических цапфах между корпусом валиков и правой боковой стенкой 22 установлены без возможности проворачивания прямозубые зубчатые колеса 66-69 и 47. Зубчатые колеса 66-69 и 47 имеют одинаковое число зубьев и образуют кинематическую цепь. Силовой привод производят через зубчатое колесо 47.

Из-за плотного расположения и небольших размеров печатающих механизмов 6-9 в станине 48 было бы практически невозможным иметь доступ к валикам печатающих механизмов 6-9. Поэтому печатающие механизмы 27-31 могут быть выдвинуты в одну сторону поперек направления рабочего процесса, при этом они отсоединяются от их приводов 71 и, оставаясь в станине 48, могут быть выдвинуты настолько, что открывается удобный доступ к их валикам 36-39.

Таким образом, все печатающие механизмы 6-9 расположены в общей станине 48 с возможностью перемещения и закрепления перпендикулярно к направлению рабочего процесса. Станина 48 состоит из верхней передней плиты 49, верхней задней плиты 51, правой плиты 52, левой плиты 53, верхней плиты 54 и нижней плиты 56. Ширина верхней плиты 54 примерно на половину меньше ширины нижней плиты 56. Правая плита 52 и левая плита 53 имеют на высоте печатных позиций 27 и 31 достаточно высокие и широкие отверстия 57, 58, соответственно, для подачи подлежащих печатанию дисков 2 к первому печатающему механизм 6, соответственно, для отвода отпечатанных дисков с последнего печатающего механизма 9.

Станина 48 открыта спереди и верхняя плита 54 перекрывает нижнюю плиту 56 по глубине только наполовину. Между передней плитой 49 и задней плитой 51 для каждого печатающего механизма 6-9 предусмотрена верхняя направляющая штанга 59, подвешенная к верхней плите 54, и нижняя направляющая штанга 61, стоящая на нижней плите 56, имеющие поперечное сечение в виде поперечного сечения замочной скважины. Верхняя направляющая штанга 59 служит для перемещения по ней верхнего переднего направляющего элемента 60 и верхнего заднего направляющего элемента 62. Нижняя направляющая штанга 61 служит для перемещения по ней нижнего переднего направляющего элемента 63 и нижнего заднего направляющего элемента 64. Направляющие элементы 62-64 состоят из двух получашек, которые охватывают цилиндрическую часть направляющих штанг 59 и 61. Верхние направляющие элементы 60, 62 закреплены "стоя" на поперечной плите 23, нижние направляющие элементы 63, 64 закреплены в висячем положении на нижней стороне нижней поперечной плиты 24. Направляющие штанги 59, 61 и направляющие элементы 62-64 образуют направляющие скольжения, при этом получаши направляющих элементов 62-64 согласованы с имеющей круглое поперечное сечение частью направляющих штанг 61, 62.

Путь перемещения печатающих механизмов 6-9 выбран так, что печатающие механизмы 6-9 по отдельности могут быть выдвинуты из их рабочего положения вперед настолько, чтобы иметь удобный доступ к их валикам. При этом зубчатое колесо 47 выходит из зацепления с прямозубым зубчатым колесом 71, которое является приводом для соответствующего печатающего механизма 6-9. Ширина зубчатого колеса 47 равна половине ширины зубчатого колеса 71. Зубчатое колесо 71 вместе с косозубым зубчатым колесом 72 установлены с возможностью вращения на первом конце 73 цапфы 74, заходящей в станину 48. Зубчатые колеса 71 и 72 жестко соединены друг с другом. Цапфа 74 установлена в задней плите 51 без возможности проворота, однако с возможностью перемещения в горизонтальном направлении вдоль своей продольной оси. Второй, выходящий из задней плиты 51 конец 76 цапфы входит в закрепленный на внешней стороне задней плиты 51 стакан 77. В торцевой стенке 78 стакана 77 выполнено резьбовое отверстие, в которое входит резьба регулировочного винта 79. Один конец регулировочного винта 79 соединен с геометрическим замыканием с возможностью поворота с торцевой стороной конца 76 цапфы. Части 72-79 являются составными частями регулировочного средства 81 приводки по окружности, которое предусмотрено для каждого печатающего механизма 6-9.

Между концами валиковых цапф краскопередающего валика 36 и талерного валика 37 на внешней стороне правой боковой стенки 22 установлен неравносторонний блокирующий уголок 82. Его короткая сторона 83 направлена вверх. Резьба регулировочного винта 84 для регулировки боковой приводки входит в резьбовое отверстие в правой плите 51. Один конец регулировочного винта 84 находится в контакте с вертикальной торцевой поверхностью блокирующего уголка 82. Немного выше торцевой поверхности короткой стороны 83 на внутренней стороне правой плиты 51 закреплен винтами опорный уголок 86 с опорным отверстием. На опорном уголке 86 установлен двухплечевой блокировочный рычаг 87 с возможностью поворота и привода. Снабженный роликом 85 конец первого рычажного плеча 88 блокировочного рычага 87 в состоянии блокирования прижимает роликом 85 блокировочный уголок 82 к регулировочному винту 84. Конец второго рычажного плеча 89 блокировочного рычага 87 соединен с возможностью поворота с концом поршневого штока 91 двустороннего пневматического цилиндра 92. Пневматический цилиндр 92 опирается на правую плиту 51. При выходе поршневого штока 91 из пневматического цилиндра 92 соответствующий печатающий механизм 6-9 с помощью ролика 85 блокируется с учетом приводки на задней плите 51. При втягивании поршневого штока 91 блокировочный рычаг 87 поворачивается так, что ролик 85 освобождает сторону 83 и тем самым соответствующий печатающий механизм 6-9, который может быть выдвинут.

Косозубые зубчатые колеса 72 печатающих механизмов 6-9 находятся в постоянном зацеплении. Силовой привод печатающего устройства производится, например, через шкив 93 зубчатого ремня, жестко соединенного с зубчатым колесом 72 последнего печатающего механизма 9. В качестве привода предусмотрен двигатель 94 постоянного тока с регулируемым числом оборотов, который с помощью зубчатого ремня приводит во вращение установленный на фланце зубчатого колеса 72 шкив 93 зубчатого ремня.

Сортировочное средство 3 может быть выполнено аналогично средству подачи листов в ротационном печатном станке, естественно в сильно уменьшенном размере. Сложенные в стопку подлежащие печатанию диски 2 снимаются в ритме печати с подведенной стопы 14 вакуумным захватом 15, перемещаемым горизонтально и вертикально, и укладываются на подающее средство 4 - транспортерную ленту - и транспортируются к первой печатной позиции 27. На печатных позициях 27-31 диски 2, соответственно, 12 захватываются офсетным валиком 38 и валиком 39 противодавления и транспортируются во время нанесения оттиска к следующему печатающему механизму 7-9, соответственно, с последнего печатающего механизма 9 на транспортирующую ленту транспортировочного средства 11. Во время транспортировки на подающем средстве 4 диски 2 с помощью не изображенного средства ориентируются по направлению и по стороне так, что они находятся в точно ориентированном положении и в такте печати вдвигаются в первую печатную позицию 27 и затем транспортируются дальше. Оттуда зажатые в предыдущую печатную позицию 27-31 диски попадают в следующую печатную позицию 28-31. Тем самым обеспечивается то, что при передаче с одного печатающего механизма на другой печатающий механизм сохраняется точная приводка.

Отпечатанные диски 12 снимаются с транспортерной ленты или с транспортерных лент транспортирующего средства 11 с помощью управляемого в такт с печатью вакуумного захвата 16 и укладываются в выходную стопу 17 выходного укладывающего средства 18. На пути от последнего печатающего механизма 9 к выходной стопе 17 отпечатанные ультрафиолетовой печатной краской диски 12 проходят участок сушки ультрафиолетового сушильного средства 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАСТРОЙКИ ПЕРЕНОСА ПЕЧАТНОЙ КРАСКИ | 2005 |

|

RU2370371C2 |

| МАШИНА ДЛЯ ТРАФАРЕТНОЙ ПЕЧАТИ | 1991 |

|

RU2053128C1 |

| МАШИНА ДЛЯ ГЛУБОКОЙ ПЕЧАТИ И ПЕЧАТНАЯ УСТАНОВКА С МАШИНОЙ ДЛЯ ГЛУБОКОЙ ПЕЧАТИ | 2014 |

|

RU2647231C9 |

| Автомат для многоцветной печати | 1975 |

|

SU555031A1 |

| Способ нанесения сред на полотно материала и устройство для его осуществления | 1989 |

|

SU1802802A3 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ С ОБЛАДАЮЩЕЙ ОПТИЧЕСКИ ПЕРЕМЕННЫМИ СВОЙСТВАМИ СТРУКТУРОЙ | 2007 |

|

RU2427472C2 |

| НОСИТЕЛЬ ИНФОРМАЦИИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПЕЧАТНАЯ ФОРМА ДЛЯ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ | 2001 |

|

RU2264920C2 |

| ЛИСТОВАЯ ОФСЕТНАЯ РОТАЦИОННАЯ ПЕЧАТНАЯ МАШИНА | 1996 |

|

RU2156695C2 |

| НОСИТЕЛЬ ИНФОРМАЦИИ С ПЕЧАТНЫМ ЗАЩИТНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ МЕТОДОМ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ | 2000 |

|

RU2258612C2 |

| ПЕЧАТНАЯ СЕКЦИЯ | 2000 |

|

RU2229387C2 |

Устройство для многоцветной печати на отдельных плоских носителях, предпочтительно на компакт-дисках. Множество печатающих механизмов (6,7,8,9) расположены в общей раме. Расстояние (а) между печатными позициями соседних печатающих механизмов меньше длины или диаметра (b) носителя оттиска. Указанные признаки обеспечивают многоцветную печать на плоских носителях, преимущественно на компакт-дисках. 10 з.п.ф-лы, 2 ил.

| Устройство для дозирования жидких диффузантов в поток газа-носителя | 1976 |

|

SU581378A1 |

| DE 4328011 A1, 03.03.94 | |||

| Счетчик импульсов с числом состояния 2 @ -1 | 1984 |

|

SU1248063A1 |

| US 5231925 A, 03.08.93 | |||

| Устройство для маркировки плоских изделий | 1982 |

|

SU1014765A1 |

Авторы

Даты

1999-08-27—Публикация

1995-10-19—Подача