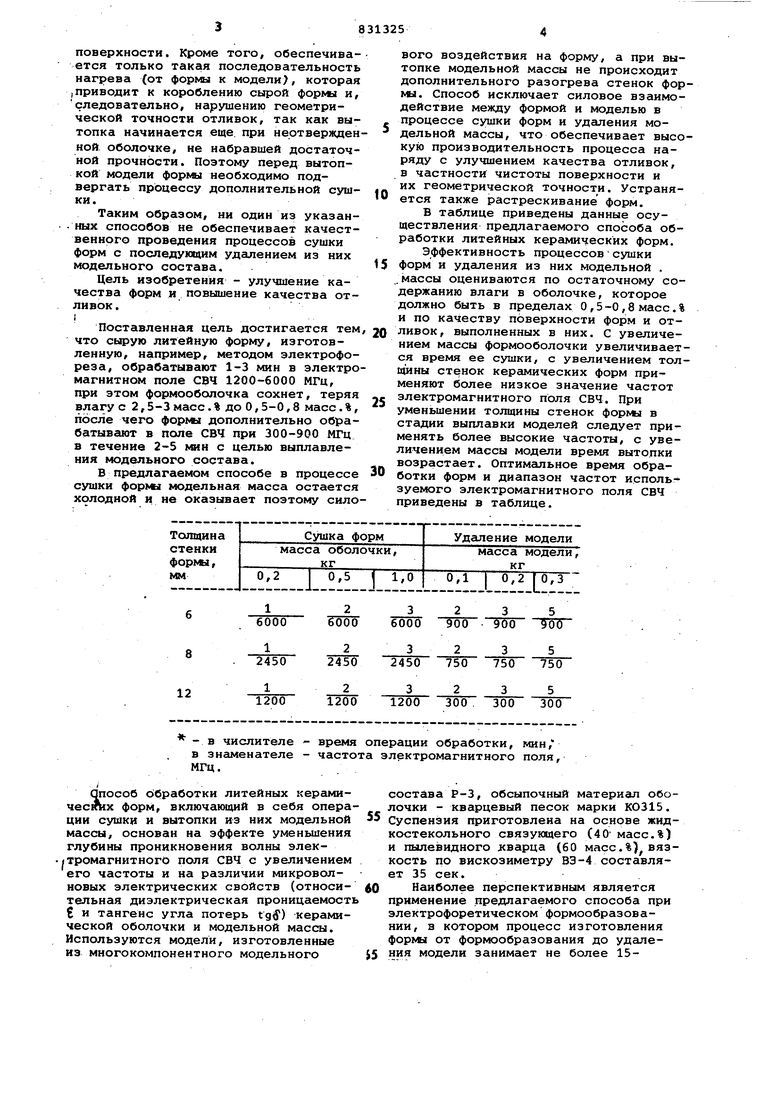

Изобретение относится к литейном производству и может найти широкое применение при .изготовлении отливок методами точного литья, например, по выплавляемым моделям с использов ниём традиционного послойного и, чт наиболее эффективно, электрофоретич кого способов формообразования. Известен способ отверждения, вы топки и прокалки керамических форм в производствен литья ho выплавляе кым моделям постоянным зЛектрическим током, в котором для улучшения качества отливок и ускорения технологического процесса обработку ведут со сменой полярности через 5 мин в течение 1 ч . Однако обработка Литейных форм данным способом отличается низкой производительностью процесса и недостаточным качеством высушенных и вытопленных форм . Известен также способ, на которо основана работа установки для наддува стержней с применением микроволновой .энергии, предусматривакщий нагрев плакированой песчано-смоляной смеси в поле сверхвысоких частот ХСВЧ) 2450 МГц 2. Однако данный способ не применим для точных керсшических форм, изготавливае С:1х по выплавляе «м моделям из-за одновременного нагрева сырой формооболочки и выплавляемой модели, что приводит к растрескиванию керамических форм и нарушению их геометрической точности. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ выплгтления модельной мас.сы, позволяющий вытапливать модель из формы за 3 мин в электромагнитном поле сверхвысоких частот 300-30000 МГц, предпочтительно мощностью 7,2 кВт и частотой 2450 МГц. Способ основан на нагреве токопроводящего материала .(углерод)i, который вводят в количестве до 25 масс.% в материгш формы. Ьгепло, выделяющееся в форме. Передается модели и она, расплавляясь, удаляется и%. полости формы з . Недостатком данного способа является то, что для его .осуществления необходимо введение углеродистого вещества в материал форкы. Это вызывает брак отливок из-за непрокала форм, а также за Ъчет науглероживания отливок и ухудшения качества их поверхности. Кроме того, обеспечивается только такая последовательность нагрева (от формы к модели, которая Iприводит к короблению сырой форлы и, следовательно, нарушению геометрической точности отливок, так как вытопка начинается еще при нертвержден ной оболочке, не набравшей достаточной прочности. Поэтому перед вытопкой модели формы необходимо подвергать процессу дополнительной сушки. Таким образом, ни один из указан. ных способов не обеспечивает качественного проведения процессов сушки форм с последующим удалением из них модельного состава. Цель изобретения - улучшение качества форм и повышение качества отливок. Поставленная цель достигается тем что сырую литейную форму, изготовленную, например, методом электрофореза, обрабатывают 1-3 мин в электро магнитном поле СВЧ 1200-6000 МГц, при этом формооболочка сохнет, теряя влагу с 2,5-3 масс. % до 0,5-0,8 масс. %, после чего формы дополнительно обрабатывают в поле СВЧ при 300-900 МГц в течение 2-5 мин с целью выплавления модельного состава. В предлагаемом способе в процессе сушки форки модельная масса остается холодной и не оказывает поэтому сило вого воздействия на форму, а при вытопке модельной массы не происходит дополнительного разогрева стенок формы. Способ исключает силовое взаимодействие между формой и моделью в процессе сушки форм и удаления модельной массы, что обеспечивает высокую производительность процесса наряду с улучшением качества отливок, в частности чистоты поверхности и их геометрической точности. Устраняется также растрескивание форм. В таблице приведены данные осуществления предлагаемого способа обработки литейных керамических форм. Эффективность процессов сушки форм и удаления из них модельной . .массы оцениваются по остаточному содержанию влаги в оболочке, которое должно быть в пределах 0,5-0,8 масс.% и по качеству поверхности форм и отливок, выполненных в них. С увеличением массы формооболочки увеличивается время ее сушки, с увеличением толвдны стенок керамических форм применяют более низкое значение частот электромагнитного поля СВЧ. При уменьшении толщины стенок формы в стадии выплавки моделей следует применять более высокие частоты, с увеличением массы модели время вытопки возрастает. Оптимальное время обработки форм и диапазон частот используемого электромагнитного поля СВЧ приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки литейных форм | 1979 |

|

SU831352A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2283721C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| Способ изготовления керамических форм по выплавляемым моделям для получения точных отливок из химически активных и жаропрочных сплавов | 2021 |

|

RU2757519C1 |

| Способ изготовления керамических форм по выплавляемым моделям | 2021 |

|

RU2756703C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2016 |

|

RU2631568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| Способ изготовления керамических форм | 1989 |

|

SU1692720A1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412778C1 |

- в числителе - время в знаменателе - часто Способ Обработки литейных керамичестсх форм, включающий в себя операции сушки и вытопки из них модельной массы, основан на эффекте уменьшения глубины проникновения волны элек. .тромагнитного поля СВЧ с увеличением его частоты и на различии микроволновых электрических свойств (относительная диэлектрическая проницаемость g и тангенс угла потерь tgS) керамической оболочки и модельной массы. Используются модели, изготовленные из многокомпонентного модельного перации обработки, мин/ электромагнитного поля. состава Р-3, обсыпочный материал оболочки - кварцевый песок марки КО315. 55 Суспензия приготовлена на основе жидкостекольного связующего (40 масс.%) и пылевидного кварца (60 масс.%), вязкость по вискозиметру ВЭ-4 составляет 35 сек. ДО Наиболее перспективным является применение предлагаемого способа при электрофоретическом формообразовании, в котором процесс изготовления формы от формообразования до удалеJ5 ния модели занимает не более 1520 мин, а в известных способах прО должительность сушки форм составляет около 10 ч. Предпагаекый способ имеет следую щие преимущества. а)При массовом применении спосо ба, например, для точных форм, изго товленных методом электрофореза, по сравнению с известными способс1ми, в 30-40 раз сокращается время техно логического цикла изготовления форм от их формообразования до вытопки из них модельной массы. б)Повышается качество отливок, в частности чистота поверхности и геометрическая точность за счет ис ключения силового взаимодействия меж ду формой-и моделью в процессе сушки форм и удаления модельной массы. в| Не требуется ввода в состав формл специальных токопроводящих до бавок, ухудшающих рабочую поверхность литейной формы. . rj Обеспечивается последовательное проведение процессов сушки форм и удалениямодельного состава на одном рабочем месте. Формула изобретения Способ удаления легкоплавких моделей из литейных керамических форм путем воздействия на предварительно подсушенные формл электромагнитным полем сверхвысоких частот, отличающий, ся тем, что, с целыэ повышения качества форм и повьшения качества отливок, предварительную сушку сырых керамических форм осуществляют в диапазоне частот 1200-6000 МГц в течение 1-3 мин до остаточной влажности в форме -0,5-0,8 масс.%,.а затем обрабатывают в диапазоне 300-900 МГЦ в течение 25 мин. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР W 206010, кл. В 22 С 9/12, 1964. 2.Патент США 3429359, кл. 164-37, опублик. 1969. 3.Патент США 3847202, кл.164-50, опублик. 1974.

Авторы

Даты

1981-05-23—Публикация

1979-10-17—Подача