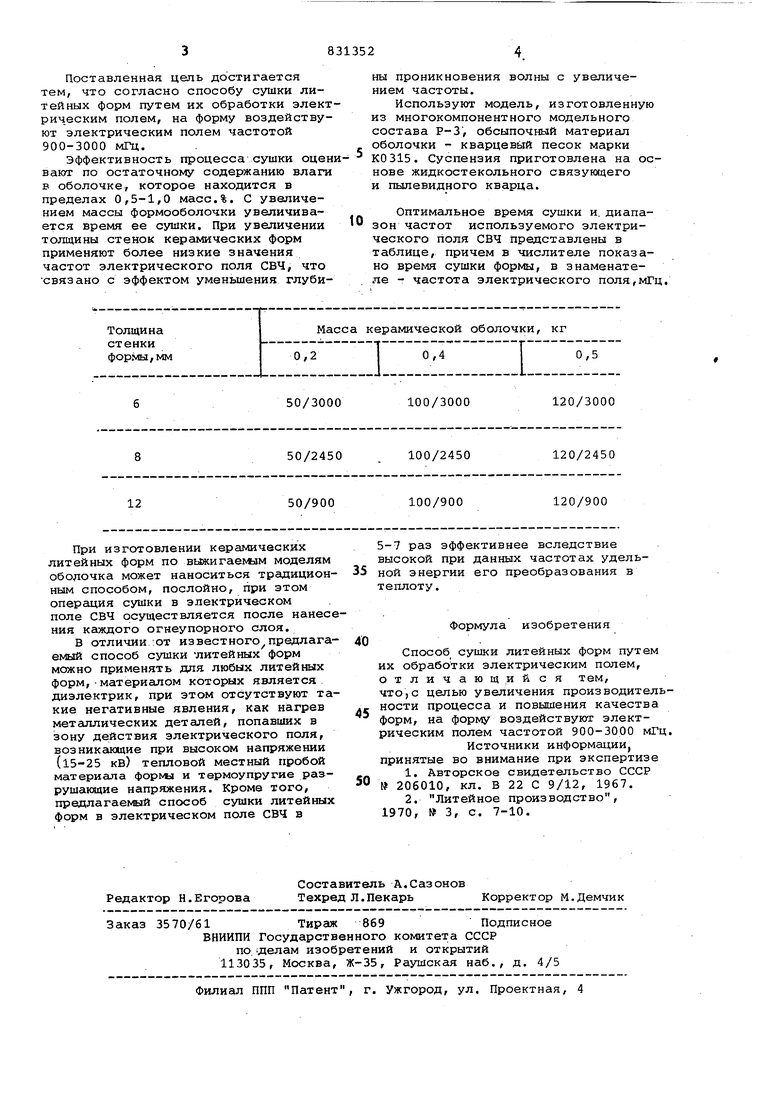

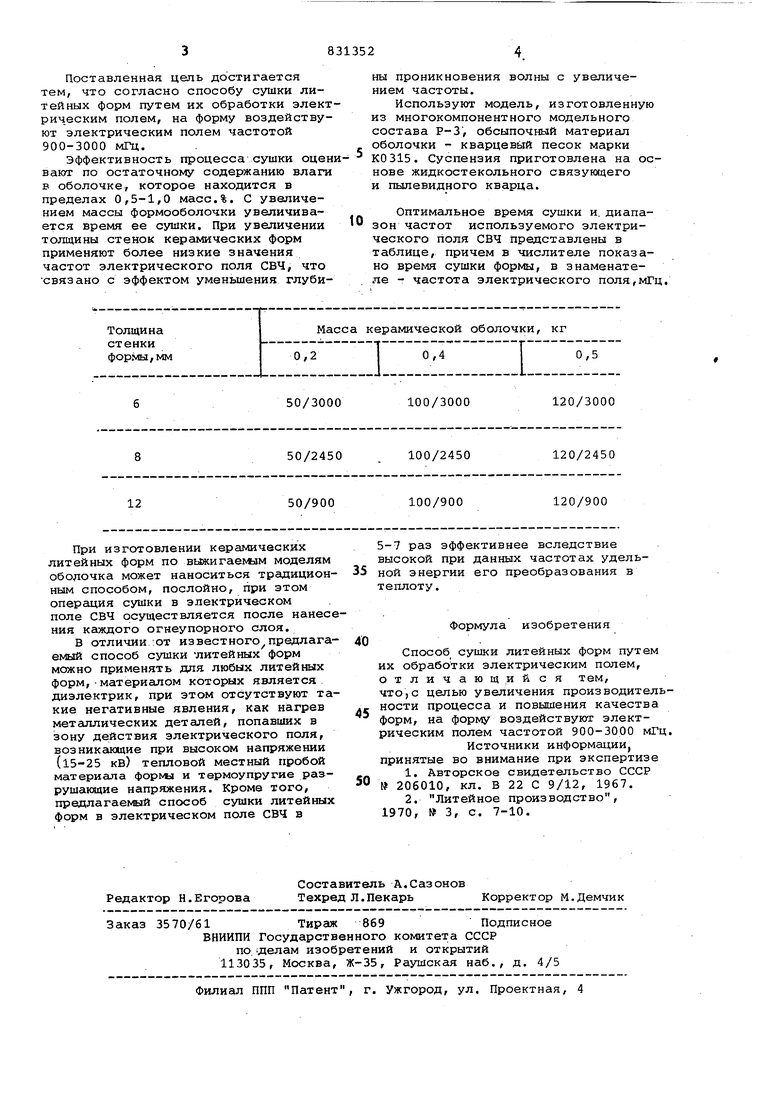

Изобретение относится к литейному производству и может найти широко применение при изготовлении отливок методами точного литья, например по выплавляемым моделям с использова нием, традиционного послойного и, что наиболее эффективно, электрофоретического способов формообразовани Известен способ отверждения, вытопки и прокалки керамических форм в производстве литья по выплавляемым моделям постоянным электрическим током, в котором для улучшения качества отливок и ускорения техноло гического процесса обработку ведут со сменой полярности через 5 мин в течение 1 ч Щ. , Однако сушка литейных форм данным способом отличается низкой производительностью процесса и недостаточным качеством высушенных фррм. Наиболее близким к предлагаемому по технической сущности и достигаем эффекту, является способ сушки стержней путем их обработки электрическим полем токов высокой частоты, порядка 13,56 или 27,12 МГц в течение €-10. «мин Г2 . Способ осуществляется следукяцим образом. Между электродами, на которые подают переменное электрическое поле частотой 13,56 или 27,12 МГц и напряженностью 15-25 кВ, со скоростью 0/5-0,8 м/мин движется лента транспортера, на которой на специальных сушильных плитах расположены стержни. Однако сушка стержней в поле токов ВЫСОКОЙ частоты 13,56И 27,12 МГц требует специальной оснастки Тнеметаллических, желательно, керамических, суши.пьных плит) , так как в электрическом поле указанных частот одинаково хорсядо нагреваются как диэлектрики, так и металлические предметы, попадающие в зону действия электрического поля. Диапазон указанных частот является частотами ргщиопомех и отличается малой энергией преобразо вания в теплоту в единице объема стержня. Кроме того, электрическое поле указанных частот напряженностью 15-25 кВ не обеспечивает хорошего качества высушенных форм и стержней из-за местного теплового пробоя и термоупругих разрушающих напряжений. Цель изобретения - увеличение производительности процесса сушки и повышение качества форм. Поставленная цель достигается тем, что согласно способу сушки литейных форм путем их обработки элект рическим полем, на форму воздействуют электрическим полем частотой 900-3000 МГц, Эффективность процесса сушки оцен вают по остаточному содержанию влаги в оболочке, которое находится в пределах 0,5-1,0 масс.%. С увеличением массы формооболочки увеличивается время ее сушки. При увеличении толщины стенок керамических форм применяют более низкие значения частот электрического поля СВЧ, что связано с эффектом уменьшения глубины проникновения волны с увеличением частоты. Используют модель, изготовленную из многокомпонентного модельного состава Р-3, обсыпочный материал оболочки - кварцевый песок марки КО315, Суспензия приготовлена на основе жидкостекольного связующего и пылевидного кварца. Оптимальное время сушки и. диапазон частот используемого электрического поля СВЧ представлены в таблице, причем в числителе показано время сушки формы, в знаменателе - частота электрического поля,мГц,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления легкоплавких моделейиз лиТЕйНыХ КЕРАМичЕСКиХ фОРМ | 1979 |

|

SU831325A1 |

| Способ изготовления керамических форм | 1989 |

|

SU1692720A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2283721C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2020 |

|

RU2748251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| Способ сушки форм в литье по выплавляемым моделям | 1976 |

|

SU764838A1 |

| СПОСОБ СВЧ-ТЕРМООБРАБОТКИ КЕРАМИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ | 2005 |

|

RU2312733C2 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2443499C1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

Авторы

Даты

1981-05-23—Публикация

1979-09-17—Подача