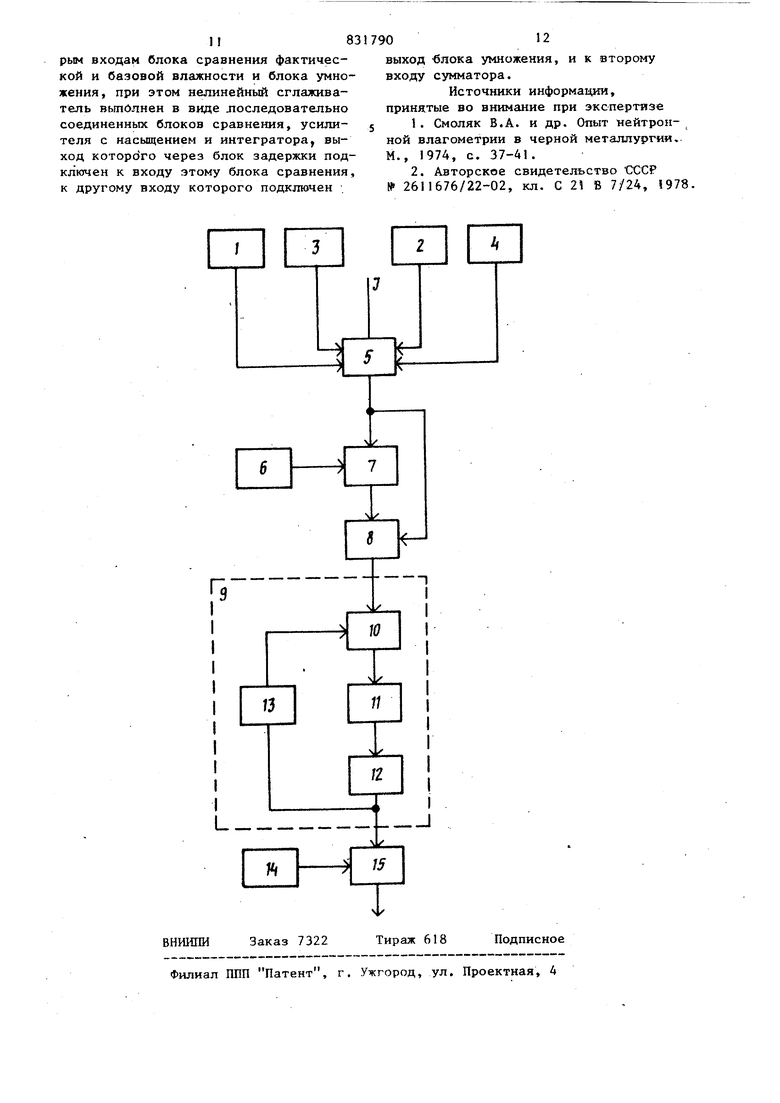

Изобретение относится к области черной металлургии, а именно к про- изводству чугуна в доменных печах, в частности, к устройствам для автоматической нагрузки весоприемников или воронок и может быть использовано для автоматической коррекции массы кокса по его влажности при циклической (скиповой) или непрерывной (транспортерной) подаче материалов в доменную печь. Известно устройство для автоматической коррекции массы скипового кокса по влажности pj которое содержит задатчик массы сухого кокса, блок умножения, сумматор и блок сравнения и выполняет операции вычисления для каждой весовой воронки Guafc bG G, GC« «Чал 0.01 W uG GCK - GT , - скорректированная по влажности масса кокса, кг: го по ход при тел сум сух пос кок тир GfljQ. - заданная масса сухого кокса, кг; GCH коррекция массы кокса, кг; W - относительная влажность кокса, измеренная влагомером, %: текущее значение массы загруженного в скип кокса, кг; сигнал рассогласования между текущим и скорректированным значением массы кокса, кг. В этом устройстве величина текущезначения коррекции массы кокса влажности 1&G ) снимается с выного преобразователя вторичного бора блока дистанционного измерия влажности кокса, суммируется в маторе со значением заданной массы ого кокса (VQI ) I сигнал о которой тупает из задатчика массы сухого са. Полученное значение скоррекованной массы кокса (G) в блоке сравнения сравнивается- е величиной текущего значения массы кокса (6), загруженного- в весовую воронку, ив результате вырабатывается сигнал рас согласования, который поступает на вход прибора, управляющего работой вибрационного прогона каждой воронки Указанное устройство имеет ряд недостатков. Корректировка массы скипового кок са по влажности реализуется при дозировании кокса в этой же воронке на следующем цикле дозирования, однако при большом числе весовых воронок, что особенно характерно для транспортерной подачи материалов в доменн печь, интервал времени между циклами дозирования на одной воронке може достигать большой величины (порядка нескольких десятков минут) и поэтом корректировка будет осуществляться с большим запаздьшанием, что отрицательно влияет на тепловое состояние доменной печи. Корректировка массы скипового кокса по влажности производится по единичным замерам влажности кокса. Контролируемые сигналы влажности кок са обычно содержат полезную составляющую и помеху, следовательно, указанным устройством корректировка массы кокса в равной мере осуществляется как на полезный си1нал, так и на помеху, что снижает точность корректировок. Корректировка массы скипового кок са по влажности производится в кажду весовую воронку раздельно. Это приводит к тому, что при значительных величинах коррекции в отдельных воро ках получам-ую скорректированную масс кокса не всегда удается реализовать из-за ограниченного объёма воронки (скипа), что, в свою очередь, также влияет на точность корректировки. Корректировка массы скипового ко са по влажности производится по отношешда к заданному сухому весу кок са, базовая влажность которого приравнивается к нулю. По существующей технологии заданная масса кокса рас считывается с учетом его ожидаемой (базовой) средней влажности. Неболь шие, часто повторяющиеся изменения влажности около этого заданного значения вследствие сглаживающей способности доменной печи не влияют на ее выходные параметры. Ощутимые колебания теплового состояния домен 04 ной печи наблюдаются только при значительных отклонениях влажности от ее базового значения, приводящих к существенному изменению величины отношения веса рудной составляющей шихты к весу кокса. Поэтому корректировка известным устройством массы скипового кокса по его общей влажности с учетом увеличенной коррекции приводит к осуществлению излишней операции по корректировке, что снижает долговечность оборудования и самого устройства. Известно устройство для автоматической коррекции массы скипового кокса по влажности, содержащее дистанционный измеритель влажности кокса и дистанционный измеритель массы кокса в каждой воронке, блоки умножения, число которых соответствует числу воронок и сумматор, причём входы дистанционных измерителей влажности и измерителей массы кокса в каждой из воронок являются входами устройства, задатчик базового уровня влажности, блоки сравнения базовой и фактической влажности кокса в воронках по числу воронок, второй сумматор, блок текущего усреднения, масштабирующий элемент, задатчик массы кокса с базовой влажностью, при этом выход задатчика базового уровня влажности связан с одним из входов каждого блока сравнения, со вторичным входом которого связан выход каждого измерителя влажности, выход каждого блока-сравнения связан с одним из выходов Ксокдого блока умножения, второй вход которого связан с выходом каждого измерителя массы кокса, причем, выходы всех блоков умножения связаны с входами второго сумматора, выход которого соединен с входом блока текущего усреднения, а выход последнего связан с входом масштабирующего элемента, выход которого связан с входом первого сумматора, вывьпсод которого является выходом устройства, выход задатчика массы кокса с базовой влажностью связан с вторым выходом первого сумматора{| 2 . В этом устройстве из сигналов фактической влажности кокса, поступающих с выходов измерителей влажности соответственно на выходы блоков сравнения, вычитается сигнал о базовой влажности, поступакиций с выхода задатчика на другие входы блоков 5 сравнения. Сигналы с выходов блока сравнения, соответствующие изменени влажности кокса в воронках (bW;(i) где J - порядковый номер воронки в i-той подаче), поступают соответств но на входы блоков умножения, на другие входы которых поступают сигналы GJ () кг соответственно с выходов дистанционньк измерителей мас скипового кокса. В блоках умножения происходят операции умножения tkWj(i)% на Gj(i)Kr и на постоянный коэффициент 0,01, в результате чего получаются коррекции масс кокса Gj(i) по его влажности в каждой рассматриваемой воронке i-той подачи. Коррекции по каждой воронке суммируются в сумматоре и результат (i) поступает в блок текущего усреднения, с выхода которого сигнал идет на вход масштабирующего элемента. В масштабирующем элементе сигнал G °(i) умножается на постоянный коэффициент Р) и результирующий сигнал поступает на вход сумматора, на другой вход которого поступает сигнал о заданной массе кокса с базовой влажностью из задат чика. Сигнал о результате суммирования с выхода сумматора направляется в систему реализации массы кокса по каждой воронке. Недостатки этого устройства заключаются в следующем. Корректировка массы скипового кокса по его влажности может рассчитываться только в том случае, когда получена информация о массе кокса и его влажности по всем весовым воронкам, из-за чего устройст во нельзя использовать для траспортериой подачи кокса в доменную печь когда порции кокса из нескольких ве совых воронок последовательно посту пают в доменную печь. Кроме того, п отсутствии информации о массе или ( влажности кокса от одной или нескол ких воронок снижается точность расч корректировок массы кокса, так как масштабирующем элементе производится умножение на постоянный коэффициент, от общего числа весовых во ронок. Недостаточность точности расчета корректировок массы кокса в известном устройстве обусловлена также имекадими место в производственных ус 0 ловиях отдельными значит ель ньв-ш погрешностями в данных о массе и влаж-, ности кокса, вызванными, например, сбоями в каналах связи. В блоке текутцего усреднения помехи такого рода практически не устраняются, так как необходимое для этого увеличение интервала усреднения ведет к увеличению фазового запаздьшания сигнала о массе и, соответственно, к запаздьг ванию при определении и реализации требуемьсх корректировок массы кокса. Кроме того, наличие блоков сравнения и умножения для каждой весовой воронки усложняет реализацию, настройку и эксплуатацию, а также повышает стоимость устройства. Целью изобретения является расширение области его использования, повьш1ение точности корректировок массы кокса по влажности и упрощение устройства. Поставленная цель достигается тем, что в устройство дпя автоматической коррекции массы кокса по влажности, содержащее дистанционный измеритель влажности кокса и дистанционный измеритель массы кокса в каждой воронке, блок умножения, задатчик базового уровня влажности, блок сравнения фактической и базовой влажности, задатчик массы -кокса с базовой влажностью и сумматор, причем вход последнего связан с выходом задатчика массы, а выход задатчика базового уровня влажности соединен с входом блока сравнения, выход которого соединен с входом блока умножения, входы дистанционных измерителей влажности и массы кокса являются входами устройства, а выход сумматора является выходом устройства, введен переключатель каналов и нелинейный сглаживатель, причем выходыдистанционных измерителей влажности и массы кокса подключены к входам переключателя каналов, выход которого подключен к вторым входам блока сравнения фактической и базовой влажности и блока умножения, при этом нелинейный сглаживатель выполнен в виде последовательно соединенных блока сравнения, усилителя с насыщением и интегратора, выход которого через блок задержки подключен к входу этого блока сравнения, к другому входу которого подключен выход блока умножения, и к второму входу сумматора. который соединен с выходом интегратора, а выход подключен к второму входу второго блока сравнения, приче выход каждого из дистлнционных измерителей влажности и массы кокса соединен с входами переключателя каналов, выход которого подключен к первому рходу первого блока сравнения и к второму входу блока умножения, выход последнего соединен с первьм входом второго блока сравнения, выхо интегратора подключен к второму вход сумматора, выход которого является выходом устройства. На чертеже изображена структурная схема предлагаемого устройства, (I - сигнал об окончании набора дозы кокса). Устройство для автоматической коррекции массы кокса по влажности содержит дистанционные измерители 1 и 2 влажности кокса по весовым воронкам, дистанционные измерители 3 и А массы кокса по весовым воронкам, переключатель 5 каналов, задатчик 6 базового уровня влажности кокса, первый блок 7 сравнения фактической и базовой влажности кокса, , блок 8 умножения, нелинейный сглаживатель 9, содержащий второй блок 10 сравнения, усилитель 11 с насьпдением интегратор 12, блок 13 задержки, задатчик 14 массы кокса с базовой влаж ностью по воронкам и сумматор 15. Предлагаемая схема устройства предназначена для работы с двумя весовыми воронками. Однако такой принцип построения схемы приемлем для лю бого числа весовых воронок. Устройство работает следующим образом, В момент окончания набора требуемой дозы кокса в одной из весовых воронок выход дистанционного измерителя влажности кокса, например диста ционного измерителя 1, подключается с помо1цью переключателя 5 каналов к первому входу первого блока 7 срав нения , а выход дистанционного измери теля массы кокса - к второму входу блока 8 умножения. Переключатель 5 каналов работает от сигнала об окон.чании набора дозы кокса в воронке, например об открытии заслонки весово воронки. Таким образом, сигналы о влажности или массе кокса одной или другой воронки поступают для дальнейшей обработки в устройстве. Из сигнала о влажности кокса Wj(i) в j-той весовой воронке в i-тый момент времени в первом блоке 7 сравнения вычитается сигнал об опорной влаж-v ности кокса W(i), поступающий на второй вход первого блока сравнения с выхода задатчика 6 опорной влажности кокса. Полученный в первом блоке 7 сравнения сигнал Wj(i) Will) - W(i) подается на первый вход блока 8 умножения, на второй вход которого поступает сигнал о массе кокса G:(i) в соответствующей воронке. В блоке 8 умножения производятся операции умножения L W(i) на GJ U) и на постоянный коэффициент 0,01, в результате чего получается корректировка массы кокса bG;(i) по его влажности в j-той весовой воронке в i-тый момент времени. С выхода блока 8 умножения сигнал ЛС;(i) подается на первый вход второго блока сравнения (нелинейный низкочастотный сглаживатель 9) . При наборе массы кокса в другой воронке сигнал о корректировке его массы по влажности также подается на сглаживатель 9, т.е. на сглйживатель 9 подается временная последовательность, составленная из корректировок & G по различным весовьм воронкам по мере их наполнения коксом. Работа нелинейного низкочастотного сглаживателя 9 описывается выражением л{ке,сМ -лс1(,-)прм(11:а14 Л((А)-&с,(.л-) .S,)- Ы( ()1прм А (Ь, гдеьС11) и bG(i-l) - сглаженные значения корректировок iiG(i) в теКУ1ЩЙ i-тый и предшествующий (i-l) моменты времени: с6 , р - коэффициенты, выбираемые, исходя из статических характеристик полезного сигнала и помехи, а также динамических характеристик доменной печи, в частности Л 0,2, р. 60 кг. На первый вход второго блока 10 сравнения поступает сигнал iG(i) с выхода блока 8 умножения. Из э.того сигнала вычитается сглаженный сигнал bG(i-l), задержанный на один такт в блоке 13 задержки. Полученная разность (0 6tG(i) -b.G(i-l) с выхода второго блока 10 сравнения подается на вход усилителя 11 с насы9щеиием, Функционирование которого о ществляется согласно формуле (),.,0-) W(i) (i)Up S(i) U(b при((}7(1 L-jb при(У (i)-Oj , f , . „ I где 0 и) - выходной сигнал усилите ля 1 1 . В усилителе 1 I с насьпцением сре ются выбросы сигналов, обу ловленные отдельными, значительными по величине ошибками контроля, что целом повьпиает точность расчета кор ректировок массы кокса. С выхода у лителя 11 с насьпцением сигнал посту пает на вход интегратора 12, где он алгебраически суммируется с сигналом, полученным на предшествующем такте вычисления. С выхода интегратора 12 сигнал подается на вход бл ка 13 задержки для запоминания пол ченного сигнала G{iJ, необходимог в следующем такте вычисления. Нелинейный сглаживатель 9 позвод ет отфильтровать различные помехи контроля влажности и магссы кокса, а также быстроменяющуюся составляющую полезных сигналов о влажности и массе кокса. Эта составляющая не влияет на тепловое состояние доменной печи вследствие её сглаживающей способности (инерционности), и поэтому нецелесообразно делать на нее коррекции кокса. Сигнал с выхода интегратора 12 поступает также на второй вход сумматора 15, где он суммируется с сиг налом Gj (i), поступающим с выхода задатчика 14 массы кокса по воронкам. Сигнал о результате суммирования с вьЕхода сумматора 15 направляется в систему реализации массы кокса по каждой воронке (.на чертеже не показано) . Предлагаемое устройство способст вует стабилизации теплового режима доменной плавки. По результатам его имитационного моделирования доля попадания содержания кремния в чугу в заданные пределы увеличивается в среднем на -3%, удельный расход кокса снижается на 1,2 кг/т чугуна, производительность печи повышается на 0,27.. 0 Устройство может быть использовано в доменньк печах с транспортерной подачей материалов, так как весовые воронки могут работать не только одновременно, но и последовательно. УстрЬйство упрощено за счет устранения блоков сравнения и умножения на каждой весовой воронке, одного блока суммирования и блока умножения. Независимо от числа весовых воронок в предлагаемом устройстве остается один блок умножения и два блока сравнения. Это достоинство особенно проявляется при большом количестве весовых воронок, В результате расчета предполагаемой эффективности применительно к условиям доменного цеха Карагандинского металлургического комбината было установлено, что экономия от снижения расхода кокса на 1,2 кг на 1 т чугуна составляет 76039,9 руб.; экономия от-увеличения производительности печи на условнопостоянной части себестоимости передела - 17885 руб; годовой экономический эффект - 8852А,9 руб. Формула изобретения Устройство для коррекции массы кокса по влажности, содержащее дистанционный измеритель влажности кокса и дистанционный измеритель массы кокса в каждой воронке, блок умножения, задатчик базового уровня влажности, блок сравнения фактической и базовой влажности, задатчик массы кокса с базовой влажностью и сумматор причем вход последнего связан с выходом задатчика массы, а выход задатчика базовой влажности соединен с входом блока сравнения, выход которого соединен с входом блока умножения, входы дистанционных измерителей влажности и массы кокса являются входами устройства, а выход сумматора является выходом устройства, отличающееся тем, что, с целы расширения области его использования, повьшения точности корректировок массы кокса по его влажности и упрощения устройства, оно снабжено переключателем каналов и нелинейньм сглаJживателем, причем выходы дистанционньс измерителей влажности и массы кокса подключены к входам переключателя каналов , выход которого подключен к вто

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической коррекции массы кокса | 1986 |

|

SU1381165A1 |

| Устройство для коррекции массы кокса | 1987 |

|

SU1468917A1 |

| Устройство для коррекции массы кокса | 1987 |

|

SU1534057A1 |

| Устройство коррекции массы материала по его влажности | 1978 |

|

SU748140A1 |

| Адаптивный прогнозирующий регулятор для компенсации контролируемых возмущений | 1981 |

|

SU1125603A1 |

| Устройство автоматического дозирования кокса в доменную печь | 1976 |

|

SU639945A1 |

| Устройство для измерения веса шихты в скиповом подъемнике | 1981 |

|

SU1016689A1 |

| Цифровое устройство управления весовым дозированием | 1983 |

|

SU1177680A1 |

| Адаптивная система регулирования многомерного объекта | 1981 |

|

SU1174901A1 |

| Устройство регулирования параметров комбинированного дутья доменной печи | 1981 |

|

SU1077928A1 |

Авторы

Даты

1981-05-23—Публикация

1979-10-12—Подача