. , 1 . . Изобретение относится к производ ству метгшлов и сплавов и может быть использовано в электросталеплавильиых цехах. Известен способ дополнительного подогрева шихты с помощью газо-кнслородных горелок, размещенных в своде печи. Факела горелок, установленных с равным шагснй по периметру сводового кольца, направлены вертикально вниз, в шихту D-j . Известен также способ дополнительного подогрева шихтовых материалов с помощью горелочных устройств, расположенных в нижней части печи вы шг уровня порога на 50-250 мм f2J. Однако известные способы дополнительного обогрева шихты характерна зуются недостаточным коэффициентети использования топлива, так как горячие продукты сжигания газового топлива не успевгиот достаточно полно отдать шихте тепло иэ-за того, что отсасываются и печного пространства через систему д лмоотсоса. Наиболее близким к предлагаемому является способ, который интенсифицирует нагрев и расплавление шихты за счет дополнительного ее подогрева горелочными устройствами, расположенными 3 своде печи таким taOpasoM,что продукты сгорания направлены по касательной к рабочему пространству печи, создавая крутку потока в кольцевом пространстве между стенкой и садкой металлошихты . .Недостатком этого способа является низкий коэффициент использования тепла греющих газов, так как большая их часть сразу попадает в систему газоотсоса-. Кроме того, этот способ приводит к интенси.вному износу кладки стен и периферийных участков свода из-за скопления горячих газов в герхней части печи. Наличие сводовых горелок также приводит к увеличению выбивания печных газов из, электродных отверстий и других неплотностей печи. Цель изобретения - снижение расхода электроэнергии,газового топлива, сокращение длительности плавки и улучшение условий труда обслуживающего персонала. Укаэанная цель достигается тем, что в колодцы, образованные после проплавления шихты и поворота печи от первоначального положения, вводят газовые .факелы топливо-сжигательных устройств.

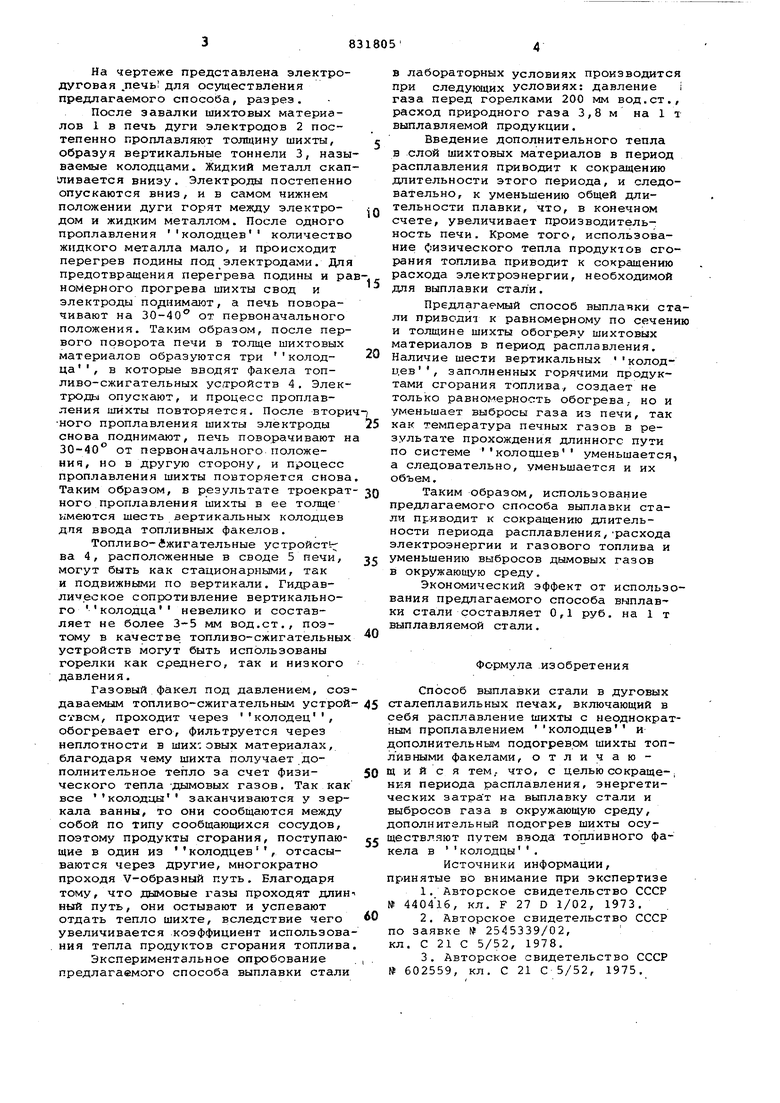

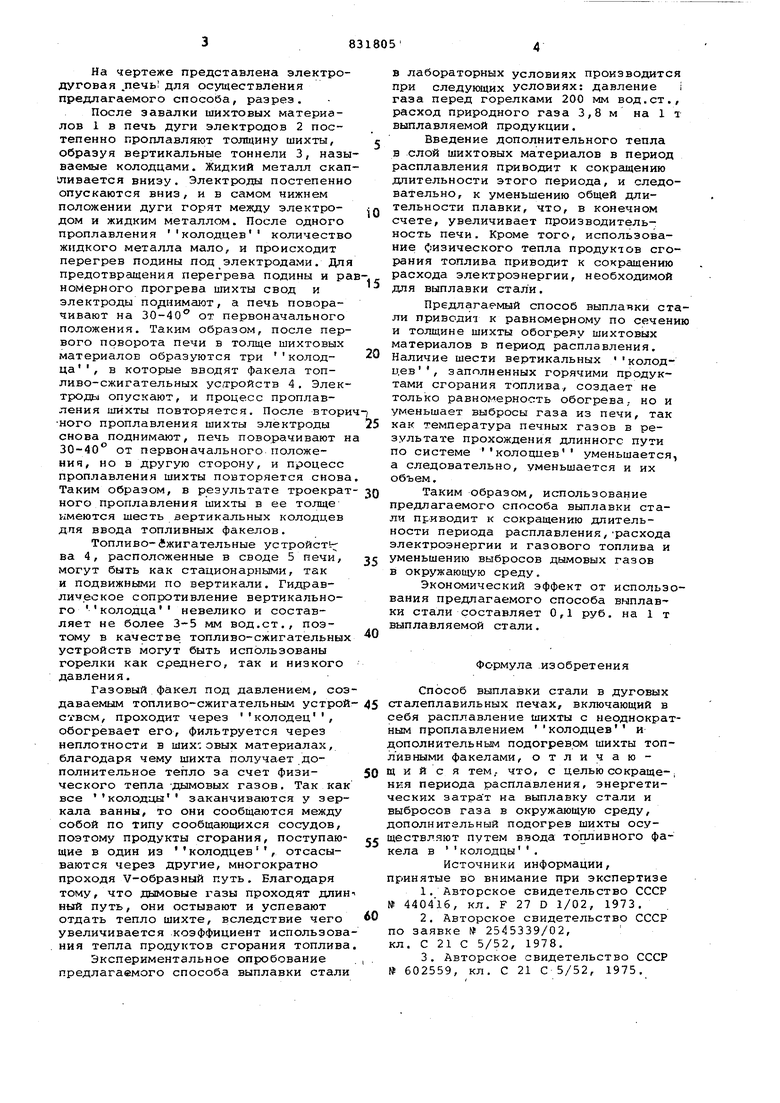

На чертеже представлена электродуговая .печь для осуществления предлагаемого способа, разрез.

После завалки шихтовых материалов 1 в печь дуги электродов 2 постепенно проплавляют толщину шихты, образуя вертикальные тоннели 3, называемые колодцами. Жидкий металл скапливается внизу. Электроды постепенно опускаются вниз, и в самом нижнем положении дуги горят между электродом и жидким металлом. После одного проплавления колодцев количество жидкого металла мало, и происходит перегрев подины под электродами. Для предотвращения перегрева подины и ра номерного прогрева шихты свод и электроды поднимают, а печь поворачивают на 30-40 от первоначального положения. Таким образом, после первого поворота печи в толще шихтовых материалов образуются три колодца, в которые вводят факела топливо-сжигательных устройств 4, Электроды опускают, и процесс проплавления шихты повторяется. После втори ного проплавления шихты электроды снова поднимают, печь поворачивают н 30-40° от первоначального положения, но в другую сторону, и процесс проплавления шихты повторяется снова Таким образом, в результате троекрат ного проплавления шихты в ее толще имеются шесть вертикальных колодцев для ввода топливных факелов.

Топливо-Ажигательные устройст ва 4, расположенные в своде 5 печи, могут быть как стационарными, так и подвижными по вертикали. Гидравлическое сопротивление вертикального колодца невелико и составляет не более 3-5 мм вод.ст., поэтому в качестве топливо-сжигательных устройств могут быть использованы горелки как среднего, так и низкого давления.

Газовый факел под давлением, создаваемым топливо-сжигательным устрой ствсм, проходит через колодец, обогревает его, фильтруется через неплотности в шик:овых материалах, благодаря чему шихта получает дополнительное тепло за счет физического тепла -дымовых газов. Так как все колодцы заканчиваются у зеркала ванны, то они сообщаются между собой по типу сообщающихся сосудов, поэтому продукты сгорания, поступающие в один из колодцев, отсасываются через другие, многократно проходя V-образный путь. Благодаря тому, что дымовые газы проходят длин ный путь, они остывают и успевают отдать тепло шихте, вследствие чего увеличивается коэффициент использования тепла продуктов сгорания топлива

Экспериментальное опробование предлагаемого способа выплавки стали

в лабораторных условиях производится при следующих условиях: давление газа перед горелками 200 мм вод.ст., расход природного газа 3,8м на 1 т выплавляемой продукции.

Введение дополнительного тепла в слой шихтовых материалов в период расплавления приводит к сокращению длительности этого периода, и следовательно, к уменьшению общей длительности плавки, что, в конечном счете, увеличивает производительность печи. Кроме того, использование физического тепла продуктов сгорания топлива приводит к сокращению расхода электроэнергии, необходимой для выплавки стали.

Предлагаемый способ выплавки стали приводи к равномерному по сечени и толщине шихты обогреву шихтовых материалов в период расплавления. Наличие шести вертикальных колодцев, заполненных горячими продуктами сгорания топлива., создает не только равномерность обогрева,, но и уменьшает выбросы газа из печи, так как температура печных газов в результате прохождения длинного пути по системе колодцев уменьшается, а следовательно, уменьшается и их объем.

Таким образом, использование предлагаемого способа выплавки стали приводит к сокращению длительности периода расплавления,расхода электроэнергии и газового топлива и уменьшению выбросов дымовых газов в окружающую среду.

Экономический эффект от использования предлагаемого способа выплавки стали составляет 0,1 руб. на 1 т выплавляемой стали.

Формула изобретения

Способ выплавки стали в дуговых сталеплавильных печах, включающий в себя расплавление шихты с неоднократным проплавлением колодцев и дополнительным подогревом шихты топливными факелами, отличающийся тем. что, с целью со кращенкя периода расплавления, энергетических затрат на выплавку стали и выбросов газа в окружающую среду, дополнительный подогрев шихты осуществляют путем ввода топливного факела в колодцы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР I 4404l6, кл. F 27 D 1/02, 1973.

2.Авторское свидетельство СССР по заявке № 2545339/02,

кл. С 21 С 5/52, 1978,

3.Авторское свидетельство СССР № 602559, кл. С 21 С 5/52, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродуговая сталеплавильная печь | 1977 |

|

SU737744A1 |

| Способ выплавки стали | 1990 |

|

SU1813100A3 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2407805C2 |

| Способ интенсификации плавления шихты в дуговой сталеплавильной печи | 1981 |

|

SU996459A1 |

| Способ выплавки стали в двухванной печи | 1987 |

|

SU1544811A1 |

| Способ выплавки стали | 1975 |

|

SU602559A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1998 |

|

RU2134304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача