(54) СПОСОБ ВЫПЛАВКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в дуговой сталеплавильной печи | 1985 |

|

SU1312104A1 |

| Способ выплавки стали в дуговыхСТАлЕплАВильНыХ пЕчАХ | 1979 |

|

SU831805A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

| Способ нагрева металлошихты | 1980 |

|

SU870448A1 |

| Способ выплавки стали в двухванном сталеплавильном агрегате | 1990 |

|

SU1774958A3 |

| Сводовая газокислородная горелка мартеновской печи | 1990 |

|

SU1765190A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116356C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| Способ ведения плавки | 1984 |

|

SU1191471A1 |

1

Изобретение относится к метал,lypiin-i черных металлов и может быть пс1ЮЛ1.зова11; при выплавке стали в дуговых печах.

Характерной оеобенноетью дуговых сталеплавильных печей является локальный подвсд тепла. Высокая электрическая мощность преобразуется в тепловую энергию на электродах, расположенных вблизи оси печи. В этол; случае зона тепловыделения очень мала по обьему, во .много раз меньше садки металлощихты. Такой способ подвода тепла в печь приводит к о.пределенной последовательности liai-pesa и расплавления .металлошихты.

В первую очередь расплавляется металлоилихта вблизи э.чектродов; затем нагреваегся и расплавляется металлопшхта на периферии. у стен иечи, на откосах. Отставание нагрева периферийных слоев металлош1 хты значительно удлиняет илавку. Неравномерность нагрева металлошихты усиливается с увел1 чение. раз.меров печей.

Форсированное расплавление .метал.ОШ15хты. расположенной на откосах вблпз.ч стен печи, неизбежно вызывает noBt.iHjenHi) износ футеровки прямого излучетш дуг на кладку, которая в заключительн1 111 г еоиод t;.iaвления уже не экранируется ломом. Это яв;гяется одной из основных причин }гизкпй

стойкости печей. С новышением мощности печного трансформатора усиливается неpaBio.MepHOCTb нагрева металлои1ихты.,Использование дог1олнительного источника тепла - энергии топлива иозволяет ускорить нагрев и расплавление металлошихты.

Известн способы выплавки стали, в которых с помощью пгоелок в рабочее пространство г:еч1 через отверстия в своде (стенках) или через завалочное окно вводят топливо 1. Даже lleбoльиJиe тенловые нагрузки (34 мл:;, ккал/ч) сокращают продолжительность периода расг лав;;1ния на малых печах на 20- 40-г. на 100 т печах - на 7-12%. Однако . ввода топлива газокисло равлен непосредственно на : этом греется относитель1цадь металлои1ихты в зоне увеличить поверхность нагрева, топливо через две - три горелки.

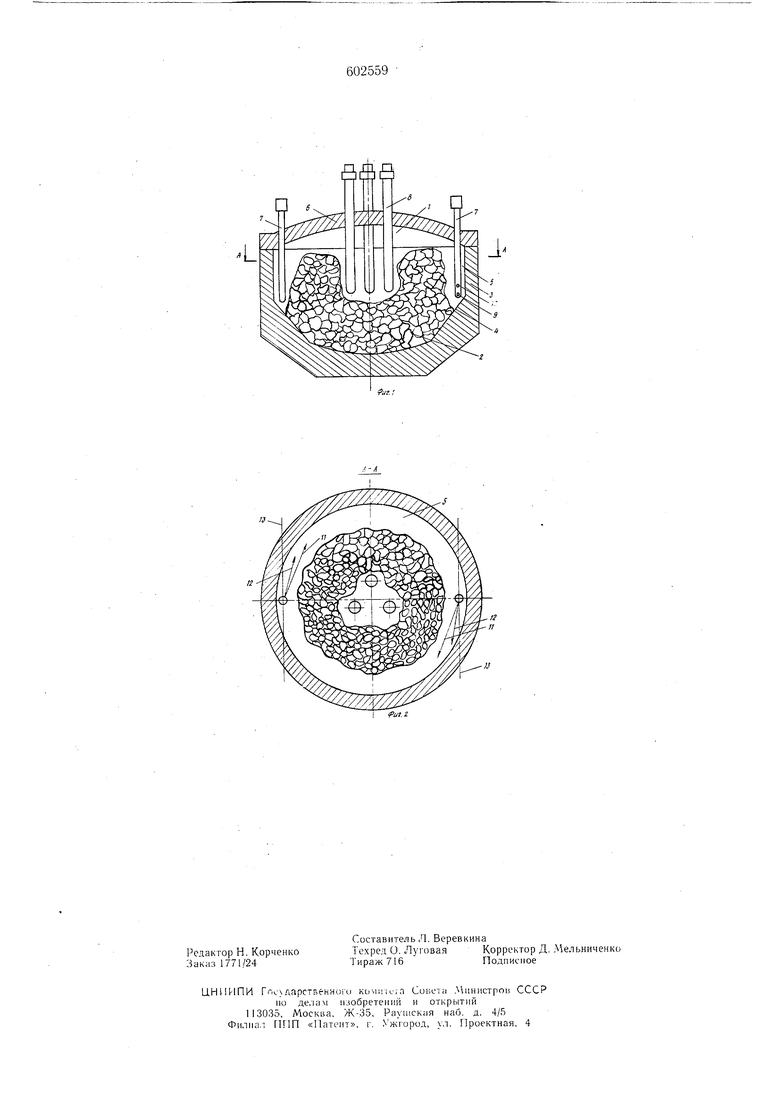

11звестен также споеоб выплавки стали в дуговой печи с падейной загрузкой металлощпхты, в котором используется топливо, подаваемое 15 печь с ачала периода п..тавления од: онрол-енио п -езависимо от иодачп электроэнерг ; : на элсктрод1 1 2. Тоиливо используется хля нагрева периферийных слоев металлошихты как в уже указанных способах. Газокислородный факел направлен непосредственно на 1У1еталлошихту, но шарнирная установка горелки на подвижном кронштейне позволяет изменять направление факела. Сталевар периодически изменяет положение горелки, направляя факел на новые, еще слабо нагретые участки металлошихты. Это суш,ественно увеличивает эффекти-вность использования топлива. Недостатками известного способа являются прямая направленность газокислородного факела на садку металлошихты и относительно небольшая площадь скрапа, подвергающаяся нагреву факелом, что ограничивает количество эффективно используемого топлива. Так, 1мощность горелки на 100 т печи, как и на печах малой емкости, не превышает 3,5 млн.ккал/ч. Увеличение интенсивности отопления не дает положительного эффекта, возрастает недожог топлива, а эффективность нагрева металлошихты заметно не изменяется. Это объясняется тем, что при нагреве металлоЛ1ИХТЫ направленным топливокислородным факелом, начиная с температур лома 900-1000°С, наблюдается быстрое окисление железа продуктами полного сгорания топлива, которые разлагаются на кислород и горючие. Металлошихта продолжает нагреваться, в основном, за счет экзотермических реакций окисления железа, а полезное использование химической энергии топлива резко ухудшается. Поэтому с увеличением расхода топлива резко сокращается время целесообразного его использования, что делает применен-ие мощных горелок неэффективным. Поскольку установка большого числа горелок на печи невозможна по конструктивным и эксплуатационным соображениям, существенно увеличить поверхность нагрева лома и количество полезно сжигаемого топлива при таком способе сжигания не удается. Целью изобретения является обеспечение интенсивного и равномерного нагрева и расплавления периферийных слоев садки металлошихты и эффективное использование для этого энергии топлива.- Указанная цель достигается тем, что в известном способе выплавки стали в дуговой печи с бадейной загрузкой металлошихты, включающем использование энергии дуг и топливокислородного факела в период расплавления, в свободном кольцевом пространстве между вертикальной стенкой печи и садкой металлошихты осуществляют закрутку потоков греющих газов путем введения и направления струй топлива и окислителя на цилиндрическую стенку печи. Кроме того, для организации интенсивной крутки потоков греющих газов топливо и окислитель вводят со скоростями не менее 120м/с с тепловой форсировкой кольцевого сечения 1-3 млн. ккал/м -ч., причем ввод топлива и окислителя осуществляют, по крайней мере, в двух точках, расположенных по периметру печи у основания вертикальной стенки на уровне откосов. Топливо и окислитель вводят в печь отдельными, разнесенными по высоте струями, направленными под углами к касательной к внутренней поверхности цилиндрической стенки 35.° и 10-20° соответственно, что позволяет устранить локальные перегревы футеровки. Предложенная циклонная схема движения греющих газов в кольцевом пространстве между вертикальной стенкой печи и садкой металлощихты обеспечивает равномерное выгорание топлива и разогрев футеровки вертикальной стенки по всему периметру печи. В этом случае происходит интенсивный и равномерный нагрев всей периферийной поверхности металлошихты излучением и конвекцией от футеровки и греющих газов. Результаты аэродинамических исследований, проведенных на холодной модели 100 т дуговой сталеплавильной печи в масштабе 1:10, показывают, что интенсивная крутка потока греющих газов в кольцевом пространстве возможна при вводе топлива и окислителя с тангенциальными скоростями 120м/с и более. Количества подаваемого топлива и окислителя могут изменяться в зависимости от емкости печи, но всех случаях тепловая форсировка горизонтального сечения свободного кольцевого пространства между вертикальной стенкой печи и садкой металлошихты должна быть 1-3 млн. ккал/м ч. Кроме того, при таком способе нагрева металлошихты в значитель ной мере устраняется окисление металлошихты продуктами сгорания, неизбежное при непосред ственном направлении факела на лом. Равно.мерность вихревого потока по периметру печи создается вводом топлива и окислителя, по крайней мере, в двух противоположных точках. Ввод топлива и окислителя у основания вертикальной стенки на уровне откосов обеспечивает равномерный разогрев всей футеровки вертикальной стенки по высоте и по периметру. Для устранения локальных перегревов футеровки и уменьшения угара металла топливо и окислитель вводят в печь отдельными, разнесенными по высоте струями, причем направляют их в сторону металлошихты под соответствующими углами к касательной. При этом замедляется смещение струй, топливо более равномерно выгорает по периметру печи, устраняется локальный перегрев футеровки в месте удара струй о стенку и, кроме того, топливная струя, направленная ближе к металлощихте, защищает ее от окисления. Расстояние между струями топлива и окислителя и углы отклонения, струй от касательной выбраны на основании аэродинамических исследований. На фиг. 1 схематически показано рабочее пространство дуговой сталеплавильной печи; на фиг. 2 - то же, сечение по А-А на фиг. 1, Рабочее пространство 1 печи загружено металлощихтой 2. Между вертикальной стенкой 3, откосами 4 и металлошихтой имеется свободное кольцевое пространство 5. Через свод 6 печи в кольцевое пространство опущены горелки 7, а пО центру печи - электроды -8. Топливо и окислитель вводят через сопла 9 и 10 соответственно. Направление топливной струи показано стрелкой 11, направление струи окислителя - стрелкой 12.

При бадьевой загрузке металлошихты в рабочее пространство I между вертикальной стенкой 3, откосами 4 и поверхностью металлошихты 2 по всему периметру печи образуется свободное кольцевое пространство 5, которое на 100-200 т дуговых сталеплавильных печах имеет ширину 0,5-0,7 м. Через свод

6печи в рабочее пространство опускают электроды 8 по центру печи и две диаметрально противоположные горелки 7 в свободное кольцевое пространство 5. Нагрев и расплавление металлошихты 2 производится за счет энергии дуг и топлива одновременно и независимо друг

от друга. Энергия дуг в течение всей плавки используется как в известном способе. Горелки

7опускают настолько, что сопла 9 и 10 оказываются на уровне откосов 4.

В начале периода расплавления в кольцевое пространство вводят топливо и окислитель отдельными струями через сопла 9 и 10 тангенциально к внутренней поверхности кладки вертикальной стенки 3 с тангенциальными скоростями не менее 120 м/с. Расход топлива и окислителя зависит от емкости печи, но во всех случаях тепловая форсировка горизонтального свободного кольцевого пространства 5 должна быть 1-3 млн. ккал/м -ч. Для 100 т отечественных дуговых печей это соответствует расходу природного газа 1000-3000 . Струи топлива и окислителя отклонены от касательной 13 в сторону металлошихты 2: топливная струя 11 под углом 25-35° к касательной, а струя окислителя 12 - под углом 10-20°. Разделением струй топлива и окислителя замедляется их смещение и достигается равномерное выгорание топлива по периметру, что исключает локальный перегрев футеровки и окисление металлошихты. Циркулирующий в кольцевом пространстве газовый высокотемпературный поток нагревает поверхность вертикальной стенки печи и металлошихту.

Температуру поверхности футеровки контролируют, например, шомпольным термозондом. Максимальный расход топлива устанавливают по показаниям шомпольного термозонда таким, чтобы температура футеровки не превышала безопасного уровня 1650°С. Подачу топлива и окислителя производят до полного раслпавления металлошихты. После этого горелки удаляют из рабочего пространства и дальнейшие операции проводят в соответствии с известным способом выплавки стали.

Использование предлагаемого способа выплавки стали обеспечивает по сравнению с известными способами следующие преимущества:

интенсивный нагрев периферийных слоев металлошихты, и в результате этого сокращение периода расплавления;

сокращение расхода электроэнергии и электродов;

повышение стойкости футеровки;

уменьшение угара металлошихты;

побышение КПД используемого топлива.

Например, по расчетам для 100 т печи и при удельном расходе природного газа и кислорода соответственно 33 и 60 продолжительность расплавления уменьшается на 45/о, производительность печи увеличивается на 25%, удельный расход электроэнергии снижается на 170 квтч/т, а электродов - на

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

GfflS

fui.z

Авторы

Даты

1978-04-15—Публикация

1975-07-15—Подача