(54) КОМПОЗИЦИЯ ДЛЯ ГИДРОФОБИЗАЦИИ ПОРИСТЫХ НАПОЛНИТЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения гидрофобизирующего покрытия | 1980 |

|

SU966077A1 |

| КОМПОЗИЦИЯ ДЛЯ ГИДРОФОБИЗАЦИИ ПОРИСТЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2525886C1 |

| Клеевая композиция | 1977 |

|

SU729229A1 |

| Теплогидроизоляционная композиция | 1980 |

|

SU899508A1 |

| СОСТАВ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2215705C2 |

| Битумная мастика | 1991 |

|

SU1828869A1 |

| СОСТАВ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2098375C1 |

| СОСТАВ ДЛЯ ДРЕВЕСНО-ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2405010C2 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2109784C1 |

| ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ | 1975 |

|

SU568269A1 |

1

Изобретение относится к производству строительных материалов, а более конкретно к композициям для гид рофобизации пористых наполнителей, предназначенных для изготовления теплогидроизоляции на полимербитумном связующем, и может быть использовано для защиты гидротехнических и ирригационных сооружений от факторов окружающей среды (знакопеременных температур, проникающей влаги и т.п. ).

Известна композиция гидрофобизирующей кремнийорганической жидкости (ГКЖ-11), которую в виде 0,2-3% раствора используют.для гидрофобизации минерального наполнителя, предназначенного для изготовления тепловой изоляции 1.

Наиболее близкой к предлагаемой композиции для гидрофобизации пористых наполнителей,используемых преимущественно при изготовлении теплогВДр изоляции, является композиция, содержащая, вес. %: фурфуролацетоновый мономер (5,0) в состав теплогидроизоляци онной сырьевой смеси, состоящей, вес. %: из минерального пористого наполнителя (40-60); метилтрихлорсилана (0,7-1,1); Фурфуролацетонового мономера (5,0-17,4); эпоксидной смолы (16,0-23,8); полиэтиленполиамина (1,3-1,9), ацетона (1,23,6) толуола (7,0-21,0) 2.

Недостатком указанной композиции является то, что теплогидроизоляция имеет высокое водопоглощение и низкую морозостойкость.

Цель изобретения - снижение водо0поглощения и повышение морозостойкости теплогидроизоляции.

Указанная цель достигается тем, что композиция для гидрофобизации пористых наполнителей, используемых

5 преимущественно при изготовлении теплогидроизоляции, включающая полимерный компонент и растворитель в качестве полимерного компонента, содержит низкомолекулярный полиизобутилеи,

0 в качестве растворителя - ксилол, а дополнительно - обогащенный каолин, при следующем соотношении компонентов, вес. %:

Низкрмолекулярный полиизобутилен . 2,0-5,0

5 Ксилол83,0- 85,0

Обогащенный каолин 10,0-15,0 В композиции для гидрофобизации , пористых наполнителей используют

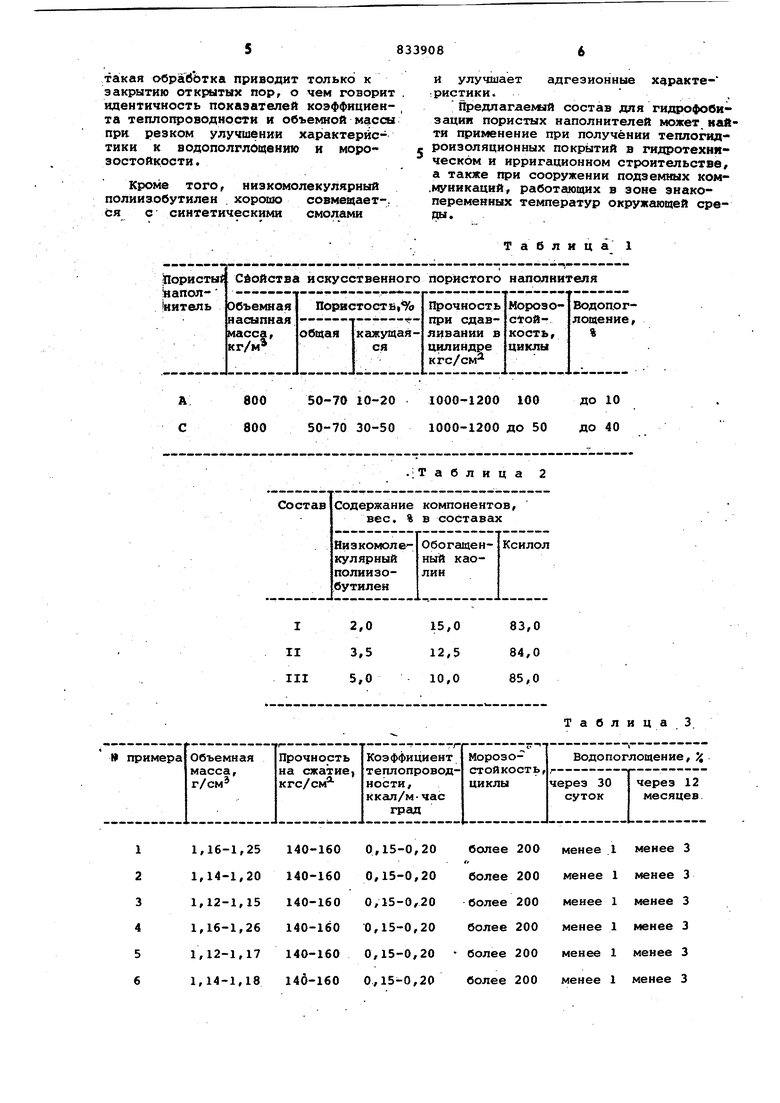

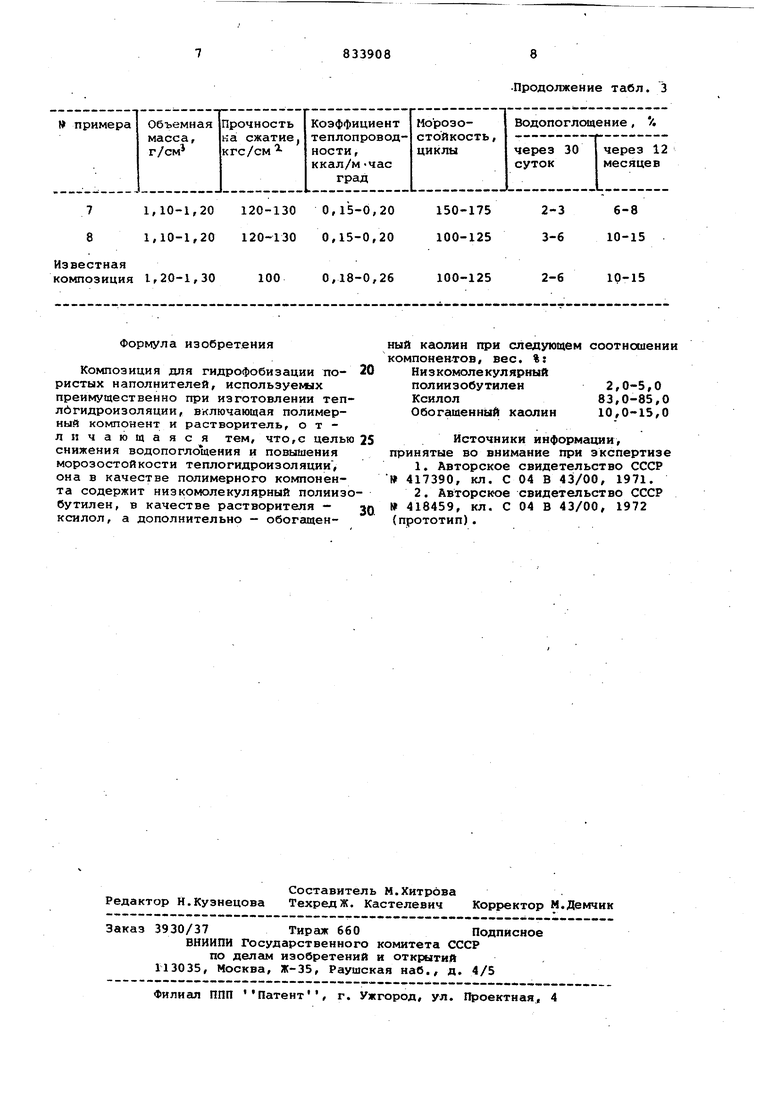

0 следукммие материалы: низкомолекуляр ный полиизобутилен,марки П-200; обогащенный каолин - каолин Ангренского месторождения,обогащенный мокрым спо собом по методике Ленинградского института огнеупоров; ксилол ГОСТ 9410-71. Выбор обогащенного каолина в роли трнкодисперсного наполнителя продиктован необходимостью снижения полимероемкости гидрофобйэирующей композиции, возможностью регулирования ее вязкости, а также возможностью созДания требуемых и регулируемых условий твердения полимербетона, так как обогащенный каолин содержит минималь ные количества примесей. Низкомолекулярный полиизобутилен обладает высокими показателями по адгезии в сравнении с другими полимерами и он выступа:ет в качестве основного связующего агента, обладающе го высокой водостойкостью и минималь ной водопроницаемост ью. Низкомолекулярный полиизобутилен П-200, кроме того, хорошо совмещаетс с синтетическими смолами и при приго товлении теплогидроизоляционной сырь вой смеси частично удаляется с повер ности пористого наполнителя и выступает в дальнейшем как пластификатор, не снижая физико-механические свойст ва полимерного связующего. Предварительная обработка предлагаемом гидрофобизатором позволяет закрыть открытые поры наполнителя без существенного снижения общей (истинной) пористости. Это ЛИКВИДИ рует одну из основных причин высоко го водопоглощёния и низкой морозостойкости теплогидроизоляционного покрытия на основе пористых наполнителей, со.храняя все остальны физико-механические характеристики без изменения. В качестве пористого наполнителя для изготовления т.еологидроизоляции использован пористый наполнитель ТашПИ. Свойства искусственного пористого наполнителя приведены в табл. 1. В табл. 2 даны составы композиции для гидрофобизации пористых наполнителей, В смеситель с -й-рбразными валами загружают измельченный низкомолеку.лярный полиизобутилен и ксилол, проводят переманивание до полного растворения низкомолекулярного полиизобутилен а, по еле чего частями загружают обогащенный каолин и продолжают перемешивать до получения гомогенной массы. Приготовленная таким образом композиция для гидрофобизации пригодна для обработки пористого наполнителя Пример 1. В полученную композицию состава I вводят пористый наполнитель в соотношении 1:5 загружают в смеситель типа пьяная бочка и перемешивают в течение 15 МИН; Затем обработанный наполнитель А выгружают и выдерживают при комнатной температуре на перфориро- ванной полиэтиленовой пленке 30-60 мин для удаления избытка растворителя. Обработанный наполнитель А загружают в специальный смеситель, затем в него вводят полимербитумное связующее (соотношение пористый наполнитель: полимербитумное связующее равно 7:2) и перемешивают до Однородной массы.. В качестве полимербитумного связующего использую- следующие компоненты, взятые в соотношении, вес. %: Нефтяной битум -.7,0 Эпоксиднофурано-вая смола ФАЭД-830,0 Поли этил енполиги 1ин 3,0 Портландцемент низких марок10,0 Ксилол 50,0 Полученную таким образом теплогидроизоляционную сырьевую смесь переносят в специгшьную форму для получения образцов Зсщанной формы. П р и м е р 2. То же, что и в примере 1, но использована композиция для гидрофобизации состава П. Пример 3. То же, что и в примере 1,- но использована композиция для гидрофобизации состава III. П р и м е р 4. То же, что и в примере 1, но использован пористый наполнитель Пример 5. То же, что и в пример 2, но использован пористый наполнитель С. П р и м е р 6. То же, что и в примере 3, но использован пористый наполнитель С. Пример. То же, что и в примере 1, но использован пористый наполнитель без обработки гидрофобизирующим составом. Пример 8. То же, что и в примере 1, но использован пористый наполнитель С без обработки гидрофобизирующим составом. В табл. 3 указаны физико-механические показатели теплогидроизоляции, полученной по предлагаемому изобретению (см. примеры 1-8), а также по известному. Из данных табл. 3 следуеЪ, что предлагаемая композиция дли гидрофоби,зации пористых наполнителей позволяет получать теплогидроизоляцшо с низким водопоглощением по сравнению с теплогидроизоляцией по известной композиции. Заметно вмие результаты по морозостойкости. Это достигается за счет образования поверхностной пленки из синтетического каучука (низкомолекулярного полиизобутилена), которая препятствует проникновению воды в открытые поры наполнителя. При этом

такая обрабЬтка приводит только к закрытию открытых пор, о чем говорит идентичность показателей коэффициента теплотфоводности и объемной массы при резком улучшении характеристики к водополглЬщекию и морозостойкости.

Кроме того, низкомолекулярный полниэобутилен . хорошо совмещает-, ся с синтетическими смолами

и улучшает адгезионные характе:РИСТИКИ.

Предлагае1«1й состав для гидрофобкзации пористых наполнителей может найти применение при получении теплогидроизоляционных покрытий в гидротехническом и ирригационном строительстве, а также при сооружении подземных ком.муникаций, работающих в зоне знакопеременных температур окружающей среда.

Т а б л и ц а 1

.;Таблица 2

Таблица 3

200менее .1менее 3

200менее 1менее 3

200менее 1менее 3

200менее 1менее 3

200менее 1менее 3

200менее 1менее 3

Известная

0,18-0,26

100 композиция 1,20-1,30

Формула H3o6peTjeHHH

Композиция для гидрофобизации пористых наполнителей, используемых преимущественно при изготовлении тепли гидроизоляции, включающая полимерный компонент и растворитель, отличающаяся тем, что,с целью снижения водопогло щения и повышения морозостойкости тепло гидроизоляции, она в качестве полимерного компонента содержит низкомолекулярный полиизобутилен, в качестве растворителя - ксилол, а дополнительно - обогавденПродолжение табл. 3

10-15

2-6

100-125

ный каолин при следующем соотношении

компонентов, вес. %: Низкомолекулярный полиизобутилен 2,0-5,0 Ксилол83,0-85,0

Обогащенный каолин 10,0-15,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-10-03—Подача