Изобретение относится к композициям на основе битума и может быть использовано в гражданском и промышленном строительстве при изготовлении кровельных материалов и устройстве рулонных кровель в качестве приклеивающей мастики.

Цель изобретения состоит в повышении стабильности адгезионных свойств, сокращении продолжительности сушки наносимого слоя композиции, снижении токсичности мастики.

Поставленная цель достигается тем, что битумная мастика приклеивающая, включающая битум нефтяной, растворитель (нефтяной сольвент), латекс синтетический и минеральный наполнитель (каолин) в качестве полимерной добавки вводимой дополнительно, содержит пленкообразующее СПЭФ, представляющее собой раствор низкомолекулярных полимеров, полученных деструкцией отходов каучуков в органических растворителях, имеющее вязкость ло вискозиметру ВЗ-420-35 с, массовую долю полимера 20-30 % при следующем соотношении компонентов, мае. %: Битум нефтяной

по ГОСТ 9548-7526,0-34,0

Растворитель

(сольвент нефтяной)27,0-35,0

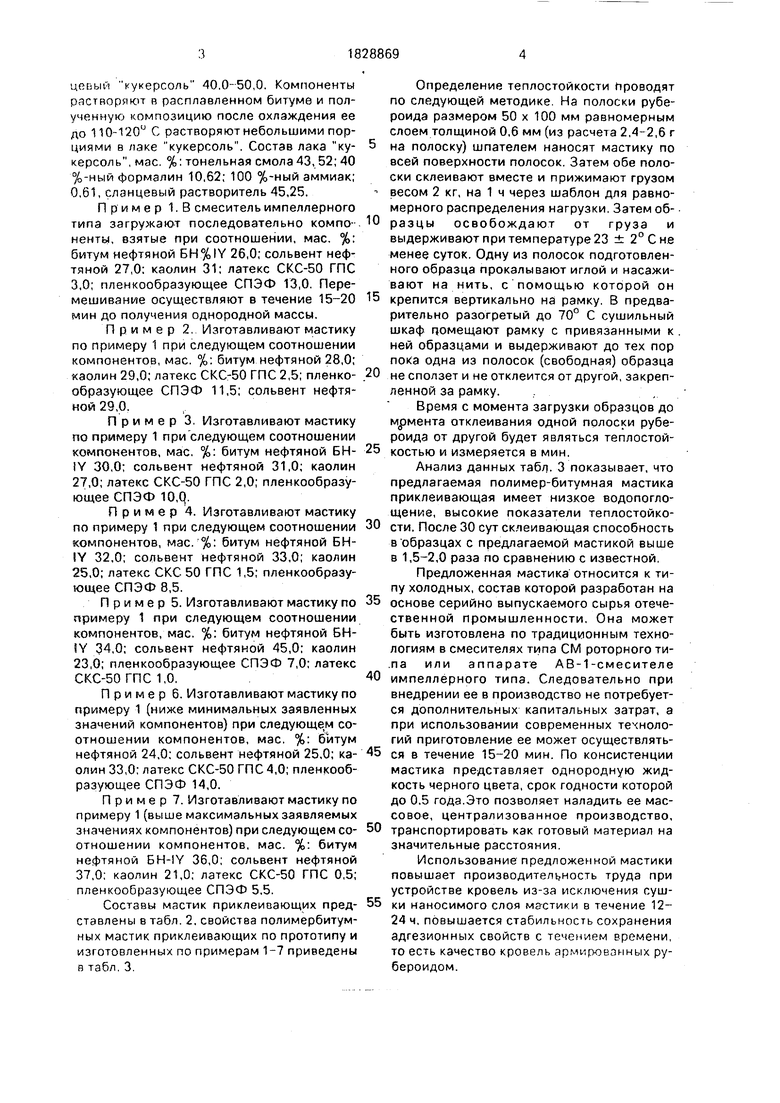

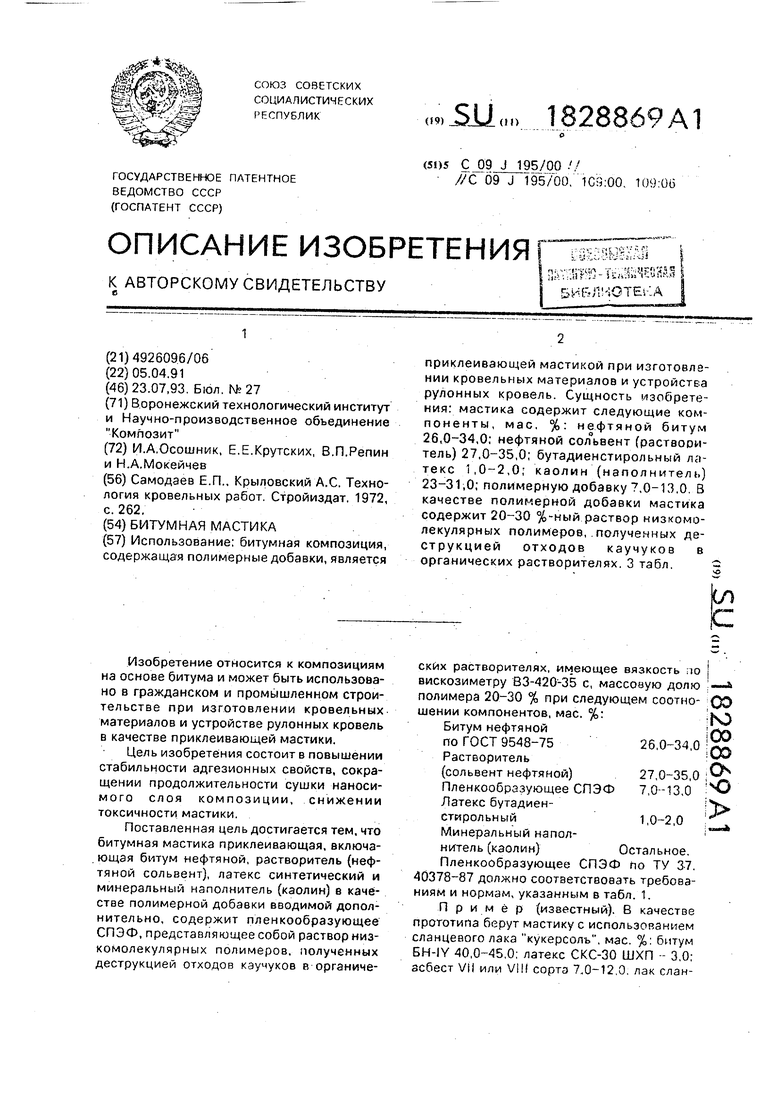

Пленкообразующее СЛЭФ 7,0-13,0 Латекс бутадиенстирольный1,0-2,0 Минеральный наполнитель (каолин) Остальное. Пленкообразующее СПЭФ по ТУ 37. 40378-87 должно соответствовать требованиям и нормам, указанным в табл. 1.

Пример (известный). В качестве прототипа берут мастику с использованием сланцевого лака кукерсолъ, мае. %: битум БН-IY 40,0-45,0: латекс СКС-30 ШХП - 3,0; асбест VII или VIH сорта 7,0-12,0. лак слансо ю ;оо оэ о о

цеьый кукерсоль 40.0-50,0. Компоненты растворяют в расплавленном битуме и полученную композицию после охлаждения ее до 110-120и С растворяют небольшими порциями в лаке кукерсоль. Состав лака кукерсоль, мае. %: тонельная смола 43, 52; 40 %-ный формалин 10,62; 100 %-ный аммиак; 0,61, сланцевый растворитель 45,25.

Пример 1. В смеситель импеллерного типа загружают последовательно компоненты, взятые при соотношении, мае. %: битум нефтяной BH%IY 26,0; сольвент нефтяной 27,0: каолин 31; латекс СКС-50 ГПС 3,0; пленкообразующее СПЭФ 13,0. Перемешивание осуществляют в течение 15-20 мин до получения однородной массы.

Пример 2. Изготавливают мастику по примеру 1 при следующем соотношении компонентов, мае. %: битум нефтяной 28,0; каолин 29,0; латекс СКС-50 ГПС 2,5; пленкообразующее СПЭФ 11,5; сольвент нефтяной 29,0.

Пример 3. Изготавливают мастику по примеру 1 при следующем соотношении компонентов, мае. %: битум нефтяной БН- 1Y 30,0; сольвент нефтяной 31,0; каолин 27,0; латекс СКС-50 ГПС 2,0; пленкообразующее СПЭФ 10,q.

Пример 4. Изготавливают мастику по примеру 1 при следующем соотношении компонентов, мае. %: битум нефтяной БН- Y 32,0; сольвент нефтяной 33,0; каолин 25,0; латекс СКС 50 ГПС 1,5; пленкообразующее СПЭФ 8,5.

Пример 5. Изготавливают мастику по примеру 1 при следующем соотношении компонентов, мае. %: битум нефтяной БН- Y 34,0; сольвент нефтяной 45,0; каолин 23,0; пленкообразующее СПЭФ 7,0; латекс СКС-50 ГПС 1,0.

Пример 6. Изготавливают мастику по примеру 1 (ниже минимальных заявленных значений компонентов) при следующем соотношении компонентов, мае. %: битум нефтяной 24,0; сольвент нефтяной 25,0; каолин 33,0; латекс СКС-50 ГПС 4,0; пленкообразующее СПЭФ 14,0.

Пример 7. Изготавливают мастику по примеру 1 (выше максимальных заявляемых значениях компонентов) при следующем соотношении компонентов, мае. %: битум нефтяной БН-IY 36,0; сольвент нефтяной 37,0; каолин 21,0; латекс СКС-50 ГПС 0,5; пленкообразующее СПЭФ 5,5.

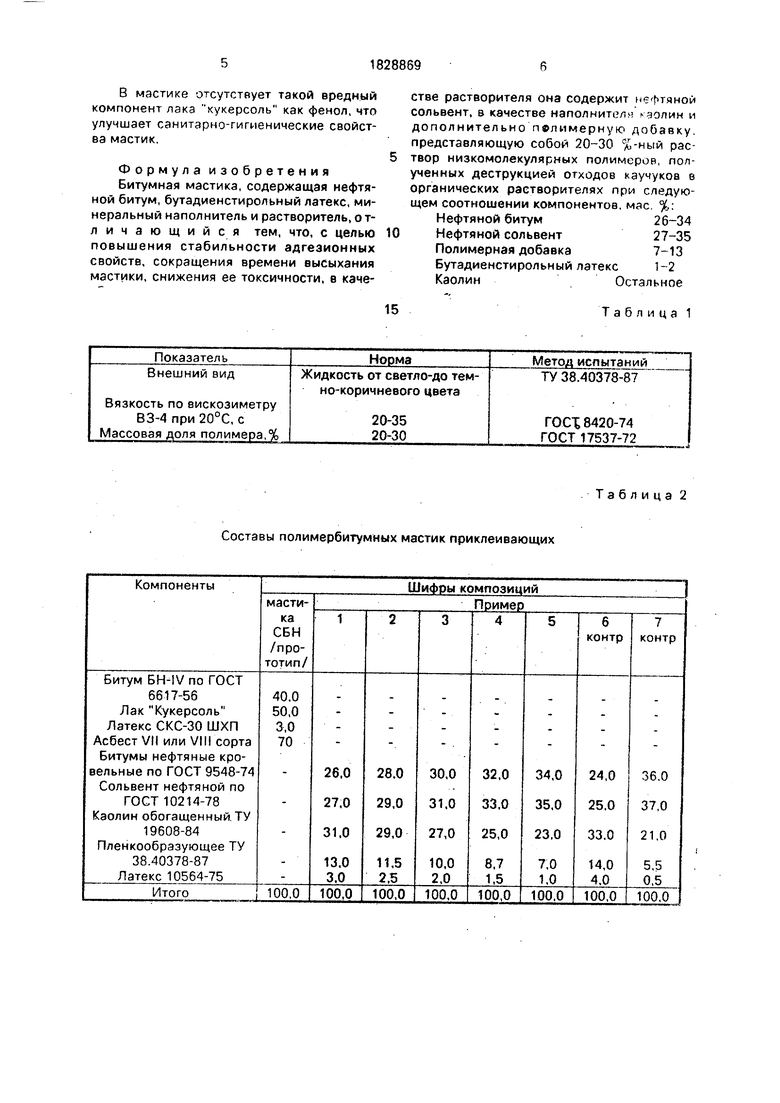

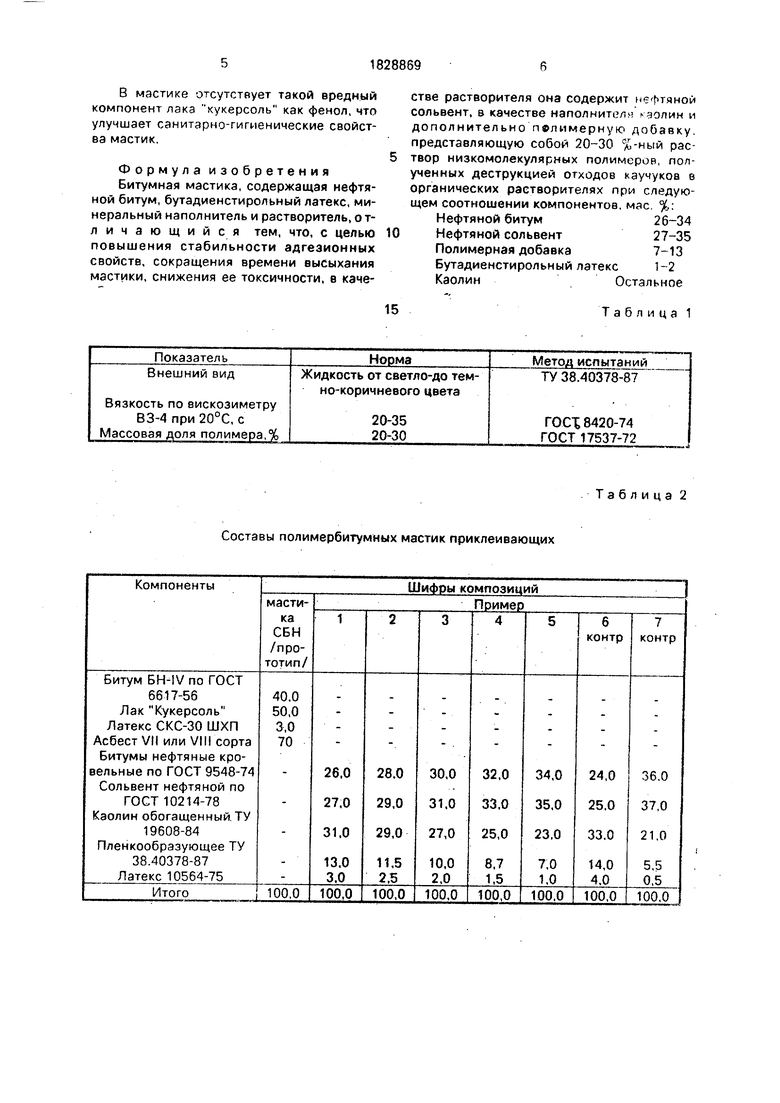

Составы мастик приклеивающих представлены в табл. 2, свойства полимербитум- ных мастик приклеивающих по прототипу и изготовленных по примерам 1-7 приведены в табл. 3.

Определение теплостойкости проводят по следующей методике. На полоски рубероида размером 50 х 100 мм равномерным слоем толщиной 0,6 мм (из расчета 2,4-2,6 г

на полоску) шпателем наносят мастику по всей поверхности полосок. Затем обе полоски склеивают вместе и прижимают грузом весом 2 кг, на 1 ч через шаблон для равномерного распределения нагрузки. Затем образцы освобождают от груза и выдерживают при температуре 23 ± 2° С не менее суток. Одну из полосок подготовленного образца прокалывают иглой и насаживают на нить, с помощью которой он

крепится вертикально на рамку. В предварительно разогретый до 70° С сушильный шкаф помещают рамку с привязанными к . ней образцами и выдерживают до тех пор пока одна из полосок (свободная) образца

не сползет и не отклеится от другой, закрепленной за рамку.

Время с момента загрузки образцов до момента отклеивания одной полоски рубероида от другой будет являться теплостой- костью и измеряется в мин.

Анализ данных табл. 3 показывает, что предлагаемая полимер-битумная мастика приклеивающая имеет низкое водопогло- щение, высокие показатели теплостойко- сти. После 30 сут склеивающая способность в образцах с предлагаемой мастикой выше в 1,5-2,0 раза по сравнению с известной.

Предложенная мастика относится к типу холодных, состав которой разработан на

основе серийно выпускаемого сырья отечественной промышленности. Она может быть изготовлена по традиционным технологиям в смесителях типа СМ роторного типа или аппарате АВ-1-смесителе

импеллерного типа. Следовательно при внедрении ее в производство не потребуется дополнительных капитальных затрат, а при использовании современных технологий приготовление ее может осуществляться в течение 15-20 мин. По консистенции мастика представляет однородную жидкость черного цвета, срок годности которой до 0.5 года.Это позволяет наладить ее массовое, централизованное производство,

транспортировать как готовый материал на значительные расстояния.

Использование предложенной мастики повышает производительность труда при устройстве кровель из-за исключения суш«и наносимого слоя мастики в течение 12- 24 ч, повышается стабильность сохранения адгезионных свойств с течением времени, то есть качество кровель армированных рубероидом.

В мастике отсутствует такой вредный компонент лака кукерсоль как фенол, что улучшает санитарно-гигиенические свойства мастик.

Формула изобретения Битумная мастика, содержащая нефтяной битум, бутадиенстирольный латекс, минеральный наполнитель и растворитель, о т- личающийся тем, что, с целью повышения стабильности адгезионных свойств, сокращения времени высыхания мастики, снижения ее токсичности, в каче0

5

стве растворителя она содержит нефтяной сольвент, в качестве наполните/ i-аолин и дополнительно полимерную добавку представляющую собой 20-30 %-ный раствор низкомолекулярных полимеров, полученных деструкцией отходов каучуков е органических растворителях при следующем соотношении компонентов, мае %: Нефтяной битум26-34

Нефтяной сольвент27-35

Полимерная добавка7-13

Бутадиенстирольный латекс 1-2 КаолинОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРБИТУМНАЯ МАСТИКА | 1995 |

|

RU2126430C1 |

| Способ приготовления битумно-латексно-кукерсольной мастики | 1979 |

|

SU960208A1 |

| Способ получения холодной битумной эмульсионной мастики | 1992 |

|

SU1804471A3 |

| ХОЛОДНАЯ БИТУМНО-КУКЕРСОЛЬНАЯ МАСТИКА | 1968 |

|

SU209279A1 |

| СОСТАВ ДЛЯ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1998 |

|

RU2140953C1 |

| Битумная мастика | 1978 |

|

SU783320A1 |

| МАСТИКА | 1973 |

|

SU404838A1 |

| СОСТАВ ДЛЯ КРОВЕЛЬНОГО ПОКРЫТИЯ | 1992 |

|

RU2048500C1 |

| БИТУМНО-СМОЛЯНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2685327C1 |

| ПОЛИМЕРНО-БИТУМНАЯ МАСТИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2345107C1 |

Использование: битумная композиция, содержащая полимерные добавки, является приклеивающей мастикой при изготовлении кровельных материалов и устройства рулонных кровель. Сущность изобретения: мастика содержит следующие компоненты, мае. %: нефтяной битум 26,0-34,0; нефтяной сольвент (растворитель) 27,0-35,0; бутадиенстирольный латекс 1,0-2,0; каолин (наполнитель) 23-31,0; полимерную добавку 7,0-13,0. В качестве полимерной добавки мастика содержит 20-30 %-ный раствор низкомолекулярных полимеров, полученных деструкцией отходов каучуков в органических растворителях. 3 табл.

Составы полимербитумных мастик приклеивающих

Таблица 2

Показатели полимербитумных мастик приклеивающих

Таблица 3

| Самодаев Е.П., Крыловский А.С | |||

| Технология кровельных работ | |||

| Стройиздат, 1972, с | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

Авторы

Даты

1993-07-23—Публикация

1991-04-05—Подача