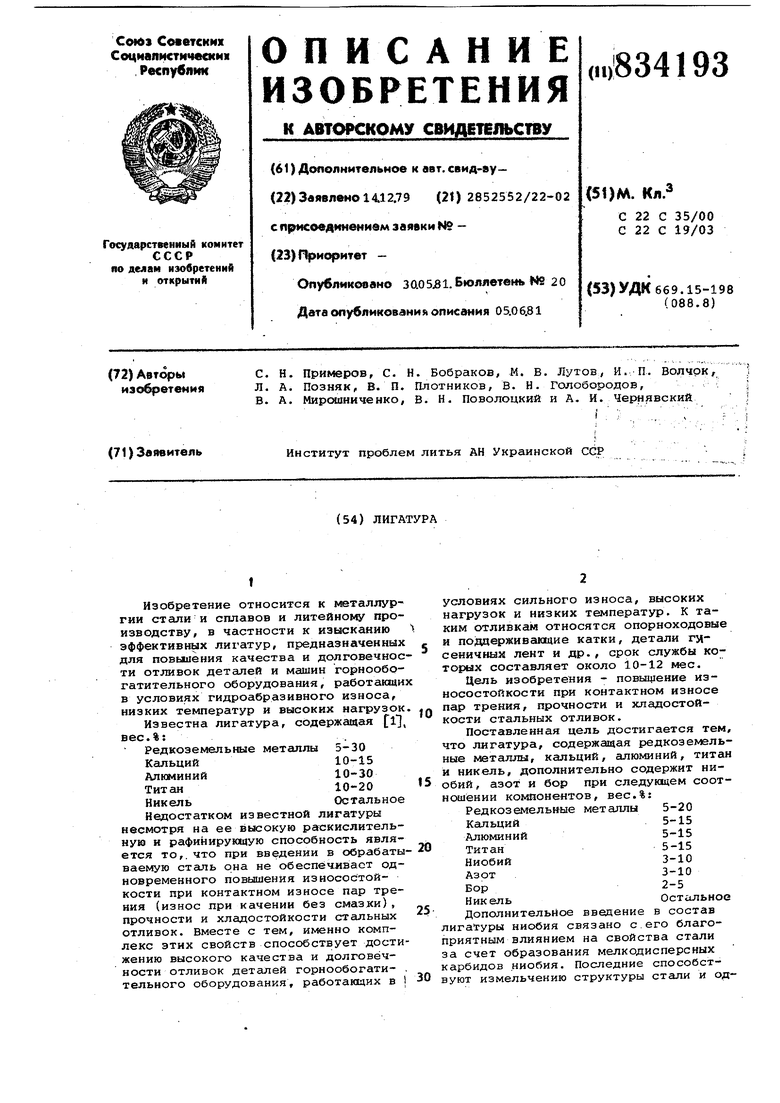

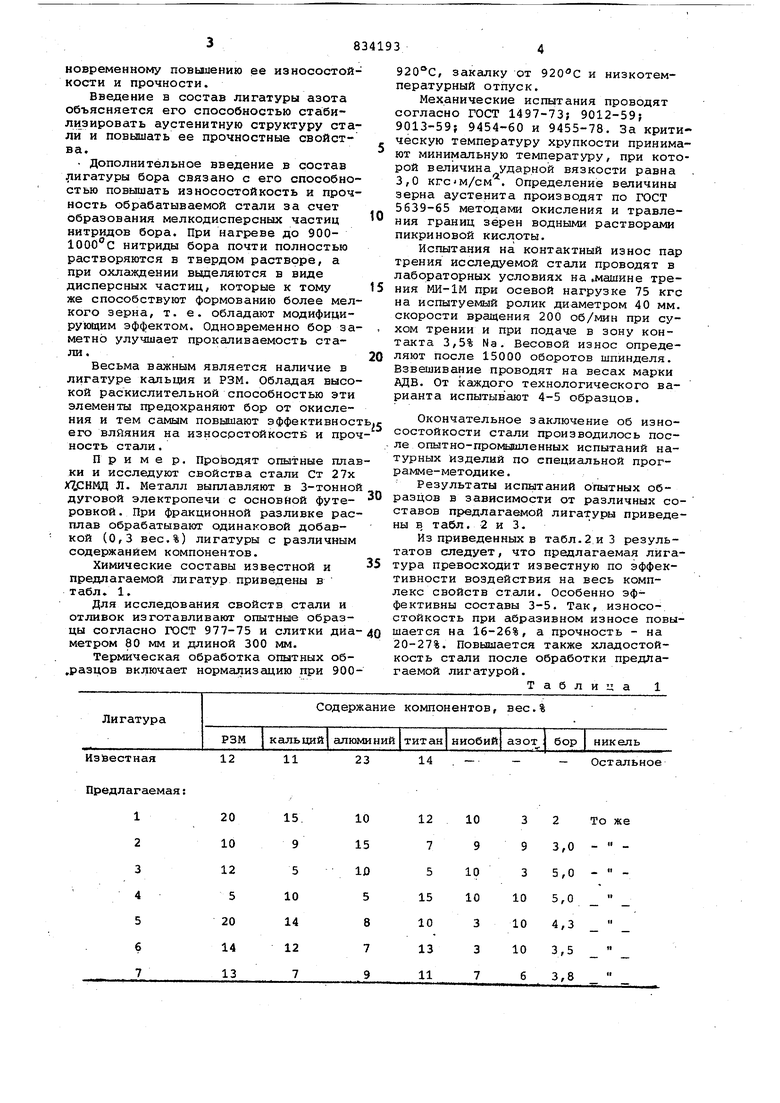

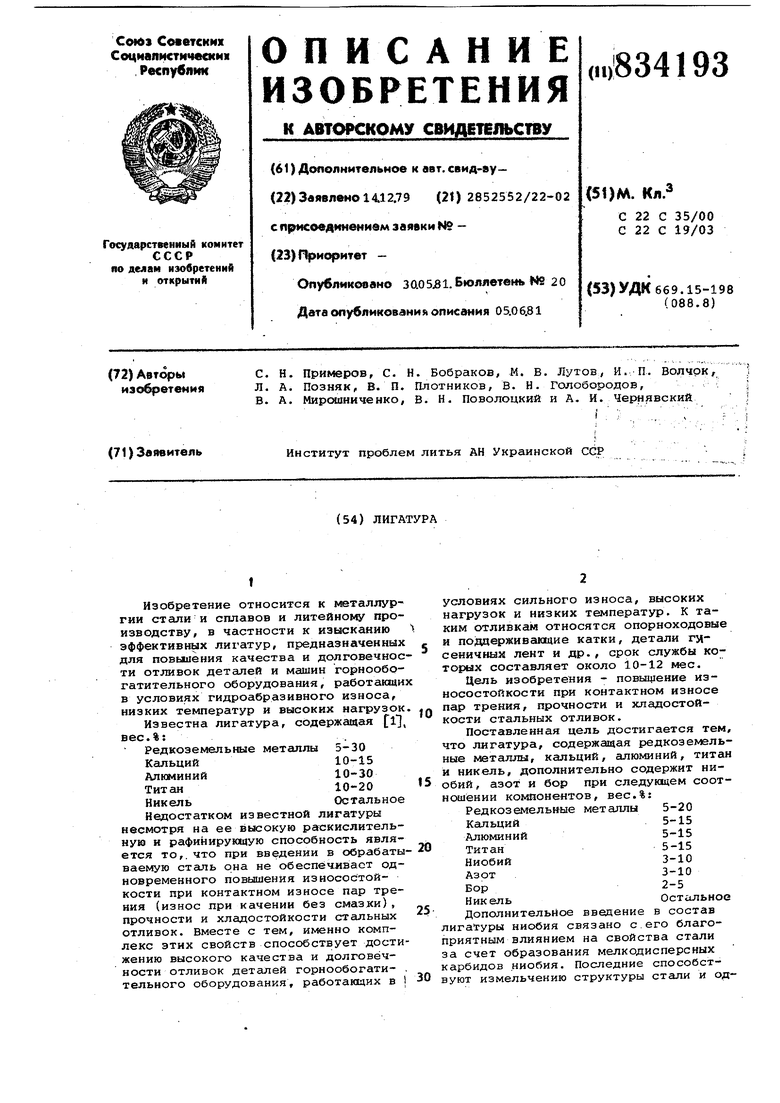

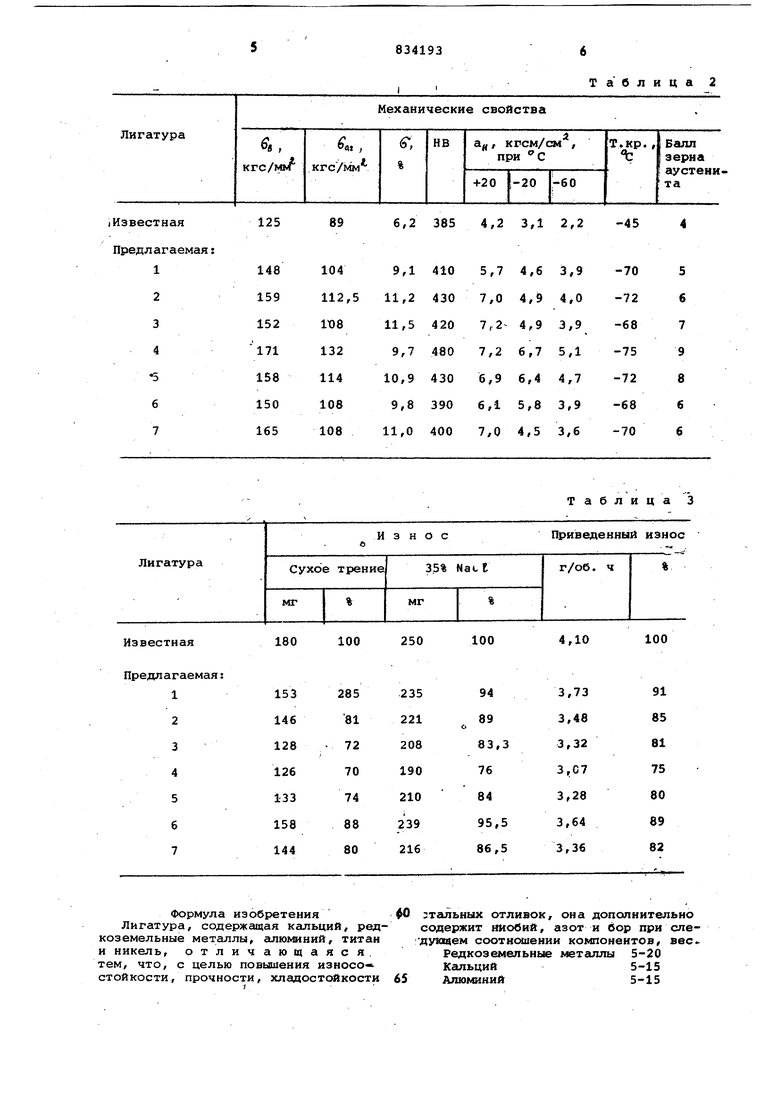

Изобретение относится к металлургии стали и сплавов и литейно производству, в частности к изысканию эффективных лигатур, предназначенных для повышения качества и долговечнос ти отливок деталей и машин горнообргатитеЛьного оборудования, работающи в условиях гидроабразивного износа, низких температур и высоких нагрузок Известна лигатура, содержащая l вес.%: Редкоземельные металлы 5-30 Кальций10-15 Алюминий10-30 Титан10-20 НикельОстальное Недостатком известной лигатуры несмотря на ее высокую раскислительную и рафинирующую способность является то,, что при введении в обрабаты ваемую сталь она не обеспечивает одновременного повышения износостойкости при контактном износе пар трения (износ при качении без смазки), прочности и хладостойкости стальных отливок. Вместе с тем, именно комплекс этих свойств способствует дости жению высокого качества и долговечности отливок деталей горнообогатительного оборудования, работак1цих в | условиях сильного износа, высоких нагрузок и низких температур. К таким отливкам относятся опорноходовые и поддерживающие катки, детали гмсеничных лент и др., срок службы которых составляет около 10-12 мес. Цель изобретения - повыц1ение износостойкости при контактном износе пар трения, прочности и хладостойкости стальных отливок. Поставленная цель достигается тем, что лигатура, содержащая редкоземельные металлы, кальций, алюминий, титан и никель, дополнительно содержит ниобий , азот и бор при следующем соотношении комяонентов, вес.%: Редкоземельные металлы 5-20 Кальций5-15 Алюминий5-15 Титан5-15 Ниобий3-10 Азот3-10 Бор2-5 НикельОстальное Дополнительное введение в состав лигатуры ниобия связано с.его благоприятным влиянием на свойства стали за счет образования мелкодисперсных карбидов ниобия. Последние способствуют измельчению структуры стали и одновременному повышению ее износостойкости и прочности. Введение в состав лигатуры азота объясняется его способностью стабилизировать аустенитную структуру стали и повышать ее прочностные свойства, Дополнительное введение в состав лигатуры бора связано с его способностью повышать износостойкость и прочность обрабатываемой стали за счет образования мелкодисперсных частиц нитридов бора. При нагреве до 9001000°С нитриды бора почти полностью растворяются в твердом растворе, а при охлаждении выделяются в виде дисперсных частиц, которые к тому же способствуют формованию более мел кого зерна, т. е. обладают модифицирующим эффектом. Одновременно бор за метно улучшает прокаливаемость стали. . Весьма важным является наличие в лигатуре кальция и РЗМ. Обладая высо кой раскислительной способностью эти элементы предохраняют бор от окисления и тем самым повышают эффективнос его влияния на износрстойкостзб и про ность стали. При м е р. Проводят опытные пла ки и исследуют свойства стали Ст 27х Л. Металл выплавляют в 3-тонно дуговой электропечи с основной футеровкой. При фракционной разливке рас плав обрабатывают одинаковой добавкой (0,3 вес.%) лигатуры с различным содержанием компонентов. Химические составы известной и предлагаемой лигатур приведены в табл.. 1. Для исследования свойств стали и отливок изготавливают опытные образцы согласно ГОСТ 977-75 и слитки диа метром 80 мм и длиной 300 мм. Термическая обработка опытных об.разцов включает нормализацию при 900 , закалку от 920С и низкотемпературный отпуск, Механические испытания проводят согласно ГОСТ 1497-73; 9012-59 9013-59 9454-60 и 9455-78. За критическую температуру хрупкости принимают минимальную температуру, при которой величина ударной вязкости равна 3,0 кгсМ/см. Определение величины зерна аустенита производят по ГОСТ 5639-65 методами окисления и травления границ зёрен водными растворами пикриновой кислоты. Испытания на контактный износ пар трения исследуемой стали проводят в лабораторных условиях на машине трения МИ-1м при осевой нагрузке 75 кгс на испытуемый ролик диаметром 40 мм. скорости вращения 200 об/мин при сухом трении и при подаче в зону контакта 3,5% Na. Весовой износ определяют после 15000 оборотов шпинделя. Взвешивание проводят на весах марки АДВ. От каждого технологического варианта испытывают 4-5 образцов. Окончательное заключение об износостойкости стали производилось после опытно-промышленных испытаний натурных изделий по специальной программе-методике. Результаты испытаний опытных образцов в зависимости от различных составов предлагаемой лигатуры приведены в табл. 2 и 3. Из приведенных в табл.2 и 3 результатов следует, что предлагаемая лигатура превосходит известную по эффективности воздействия на весь комплекс свойств стали. Особенно эффективны составы 3-5. Так, износостойкость при абразивном износе повышается на 16-26%, а прочность - на 20-27%. Повышается также хладостойкость стали после обработки предлагаемой лигатурой. Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1981 |

|

SU1008268A1 |

| Лигатура для износостойкой стали | 1988 |

|

SU1601175A1 |

| Лигатура | 1980 |

|

SU910826A1 |

| Литейная сталь | 1981 |

|

SU990867A1 |

| Сталь | 1980 |

|

SU908930A1 |

| Литейная инструментальная сталь | 1981 |

|

SU973661A1 |

| Литейная сталь | 1980 |

|

SU908926A1 |

| Литейная сталь | 1981 |

|

SU1014971A1 |

| Лигатура | 1979 |

|

SU840180A1 |

| ЛИГАТУРА (ВАРИАНТЫ) | 2001 |

|

RU2191213C1 |

180

100

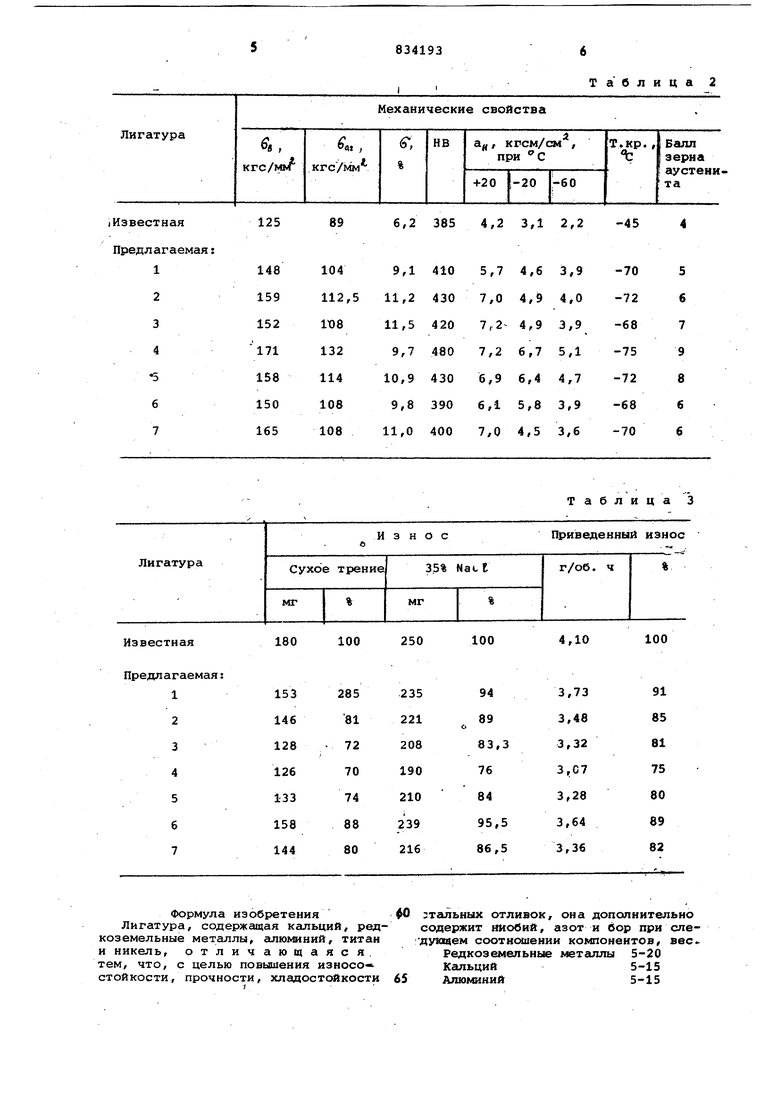

Известная Формула изобретения Лигатура, содержащая кальций, редкоземельные металлы, алюминий, титан и никель, отличающаяся тем, что, с целью повышения износо- стойкости, прочности, хладостойкости

Таблица 3

100

4,10

100

250 фО стальных отливок, она дополнительно содержит ниобий, азот и бор при еле-думаем соотношении компонентов, вес. Редкоземельные металлы 5-20 Кальций5-15 65Алюминий5-15 7 Титан Ниобий Азот Бор Никель 5 15 Источники информации, 3-10принятьае во внимание при экспертизе 3-101. Авторское свидетельство СССР 2-5по заявке № 2657714/02, Остальноекл. с 22 С 35/00, 1978. 8341938

Авторы

Даты

1981-05-30—Публикация

1979-12-14—Подача