(54) ЛИТЕЙНАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2546262C1 |

| Сталь | 1980 |

|

SU865956A1 |

| Литейная быстрорежущая сталь | 1979 |

|

SU834226A1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| Литейная сталь | 1981 |

|

SU990867A1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СТАЛЬ | 1991 |

|

RU2026408C1 |

| Штамповая сталь | 1990 |

|

SU1788073A1 |

Изобретение относится к черной :металлургии, в частности к высококачественным инструментальным сталя для холодного деформирования. Широко известны штамповые стали марок 6Х4М2ФС (Ди 56), 8Х6НФТ, 8Х4В2С2МФ (ЗП 761), применяющиеся в отечественном машиностроении для хо лодного деформирования. Эти стсши за счет легирования хромом, вольфрамом, молибденом и крекшием характ ризуются высоким сопротивлением пла тической деформации, износостойкостью и прочностью С 13. Прогрессивным направлением являе ся изготовление инструментов методо литья, который наряду с повышением стойкости инструмента, позволяет снизить трудоемкость и стоимость ег изготовления, сократить потери сортовой инструментальной стали и полу чить в итоге значительный экономический эффект. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой Я;вляется литеййая инст рументальная сталь С23, 6Х6ВЗМФС, содержащая, вес.%: Углерод0,50-0,60 Марганец0,15-0,40 0,.60-С,90 Кремний 5,50-6,50 2,50-3,20 Вольфрс1М 0,60-0,90 Молибден 0,50-0,80 Ванадий Остальное Железо Недостатками сташи являются низкие литейные свойства, износостойкость, твердость, прочность и ударная вязкость. Это тормозит широкое использование стали для литых инструментов. Целью изобретения является повышение литейных свойств, износостойкости, твердости, прочности и ударной вязкости. Поставленная цель достигается тем, что литейная инструментальная сталь, содержащая углерод, марганец, кремний, хром, вольфрам, молибден, ваНсший и железо, дополнительно содержит алюминий, титан, кальций, редкоземельные метёшлы, ниобий, бор, при следующем соотношении компонентов, вес.%: Углерод0,50-0,65 Марганец0,15-0,45 Кремний0,60-0,90 Хром5,50-6,50 Вольфрам2,50-3,20

Моли бдвн 0. 6 О- 0,9 О Ванадий0,25-0,80

Алюминий 0,01-0,05 Титан0,01-0,08

Кальций 0,005-0,05 Редкоземельные

металлы 0,005-0,08 Ниобий0,05-0,20

Бор0,0005-0,01

ЖелезоОстальное

Дополнительное введение в состав разрабатываемой стали алюминия и титана связано с их положительным влиянием на литейные свойства и структуру. Одновременно,связывая свободный азот в тугоплавкие нитриды, эти элет менты нейтрализуют его вредное влияние на свойства стеши. В целом алюминий и титан повышают жидкотекучесть стали (за счет глубокого раскисления) трещиноустойчивость отливок (за счет измельчения структуры).

Микролегирование стали кальцием и РЗМ обеспечивает ей заметное улучшение литейных свойств (глубокое раскисление и модифицирование структуры, сопровождающееся очищением границ

зерен и глобуляризацией неметаллических включений), износостойкости, тведости и ударной вязкости (измельчени карбидов и равномерное распределение их и включений по объему металла, а также очшцение стали от газовj серы н других вредных примесей).

Дополнительное введение в стальниобия и брра связано с улучшением ее прочности, твердости и износостойкости за счет образования мелкодисперсных карбидов и выделения их равномерным фоном при нагреве в процессе термической обработки стали.

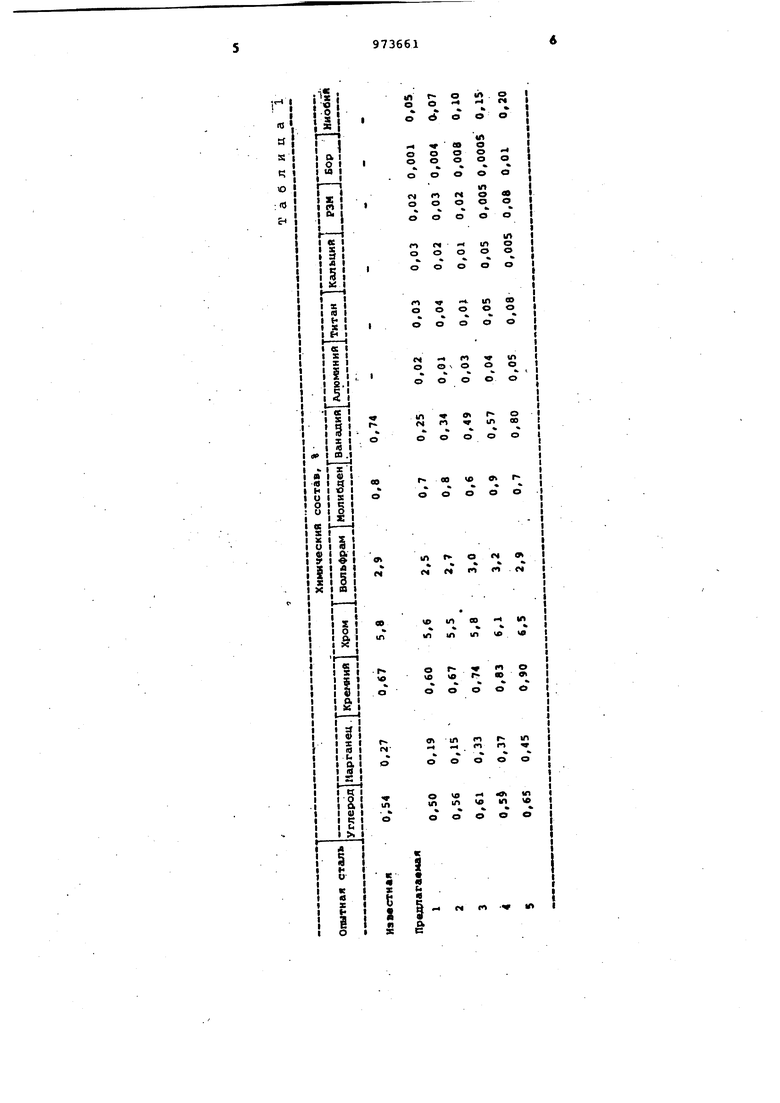

Опытные стали выплавляют в 160киллограмовых индукционных печах с кислой футеровкой методом переплава. При фракционной разливке сталь модифицировали добавками 0,1-0,5% бескремнистой лигату, содержащей кальций, РЗМ, алюминий,-титан, ниобий, бор и никель. Химические составы опытных сталей приведены в табл.1

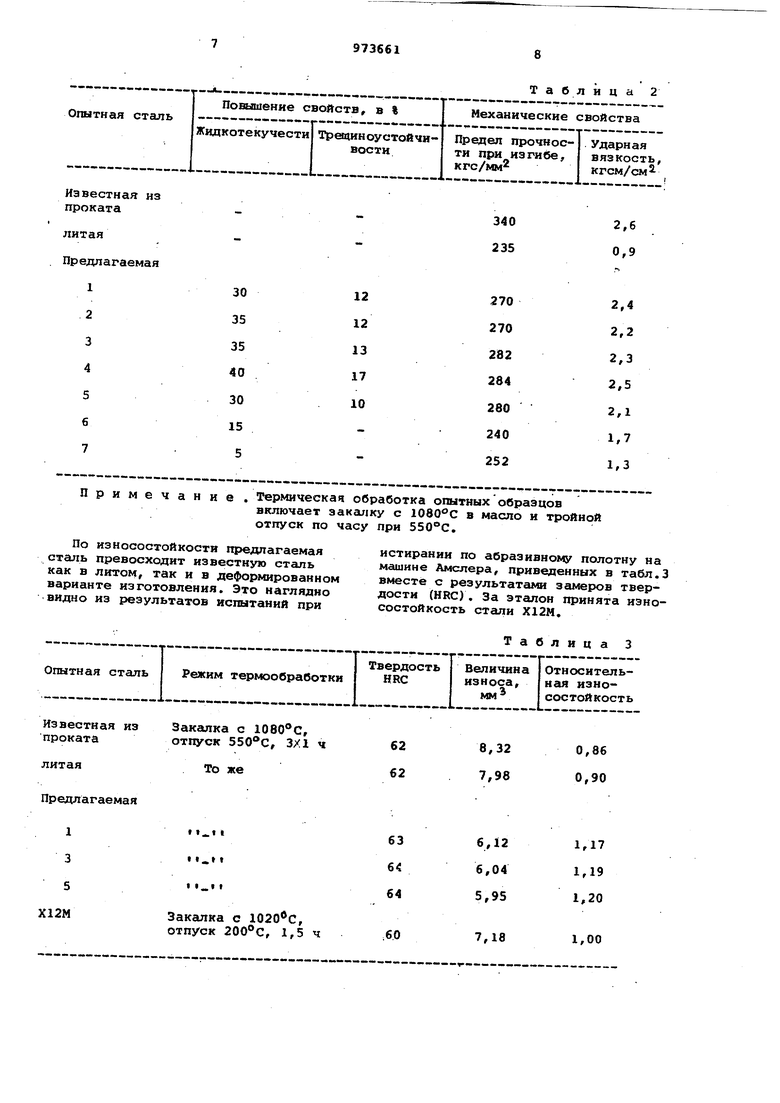

Результаты испытаний представлены в табл.2.

Известная из Примечание .

По износостойкости предлагаемая сталь превосходит известную сталь как в литоМг ТЭК и в деформированном варианте изготовления. Это наглядно видно из результатов испытаний при

Закалка с ,

Х12М отпуск 200°С, 1,5 ч

истирании по абразивному полотну на машине Амслера, приведенных в табл.3 вместе с результатами замеров твердости (HRC). За эталон принята износостойкость стали Х12М.

Таблица 3

1,00

7,18

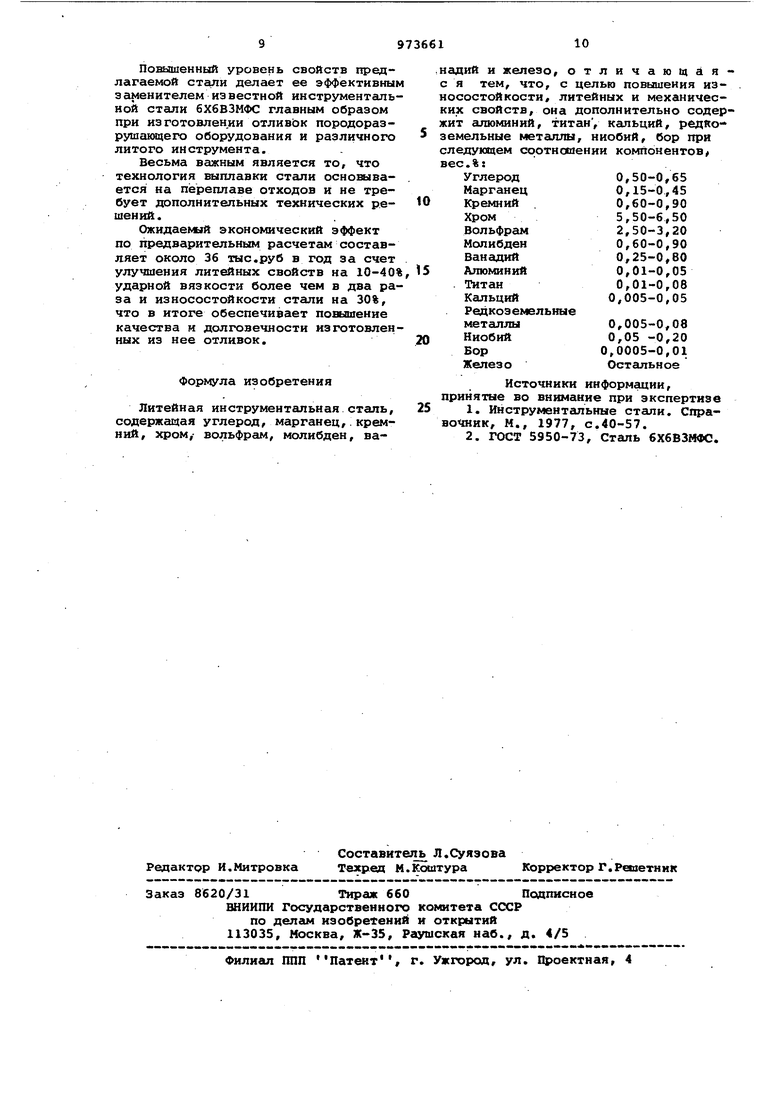

.60 Термическая обработка опытных образцов включает закалку с в масло и тройной отпуск по часу при 550°С. 99 Повышенный уровень свойств предлагаемой стали делает ее эффективным эаменителем известной инструменталькой стали 6Х6ВЗМФС главным образом при изготовлении отливЬк породоразрушающего оборудования и различного литого инструмента. Весьма важным является то, что технология выплавки стали основывается на переплаве отходов и не требует дополнительных технических решений.. Ожидаемый экономический эффект по предварительным расчетам составляет около 36 тыс.руб в год за счет улучшения литейных свойств на 10-40% ударной вязкости более чем в два раза и износостойкости стали на 30%, что в итоге обеспечивает повышение качества и долговечности изготовленных из нее отливок. Формула изобретения Литейная инструментальная сталь, содержацая углерод, марганец, кремНИИ, хром, вольфрам, молибден, ва110надий и железо, отличающаяс я тем, что, с целью повышения износостойкости, литейных и механичесних свойств, она дополнительно содержит алюминий, титан , кальций, редлоземельные металлы, ниобий, бор при следующем соотношении компонентов, вес.% Углерод0,50-0,65 Марганец 0,15-0,45 Кремний . 0,60-0,90 Хром5,50-6,50 Вольфрам 2,50-3,20 Молибден 0,60-0,90 Ванадий0, Алюминий 0,01-0,05 Титан0,01-0,08 Кальций 0,005-0,05 Редкоземельные металлы 0,005-0,08 Ниобий0,05 -0,20 Вор0,0005-0,01 ЖелезоОстальное Источники информации, принятые во внимание при экспертизе 1. Инструментальные стали. Справочник, М., 1977, с.40-57. 2. ГОСТ 5950-73, Сталь 6Х6ВЗМФС.

Авторы

Даты

1982-11-15—Публикация

1981-05-27—Подача