(54) СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕДНЫХ ФУРМ ДОМЕННЬК ПЕЧЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2124054C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

| ДУТЬЕВАЯ ФУРМА ДЛЯ ДОМЕННЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233338C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807243C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2288300C2 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807264C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| Способ получения жаростойкого покрытия на поверхности пластины из жаропрочной стали | 2023 |

|

RU2807253C1 |

| Способ получения жаростойкого покрытия на поверхностях пластины из жаропрочной стали | 2023 |

|

RU2807255C1 |

| Способ получения жаростойкого покрытия на поверхностях медной пластины | 2023 |

|

RU2807251C1 |

I

Изобретение относится к машиностроению и может быть использовано в литейной промьгашенности.

Известен способ защиты поверхности литейных фурм от воздействия окружающей среды с использованием жаростойких покрытий. Металлическую поверхность фурмы механически покрывают огнеупорной изоляцией, состоящей из антрацита, литейного кокса и каменноугольного пека lJ.

Однако связь между поверхностью и защитным слоем механическая, малопрочная. Получаемый слой пористый, газопроницаемый.Проникновение кислорода через пористый слой способствует окислению подслоя и дополнительному ослаблению связи запщтного слоя с металлом. Это приводит к тому, что в процессе эксплуатации защитный слой может быть легко содран с поверхности фурмы.

Известен также способ повышения стойкости медных фурм алитированием.

.Фурмы подвергают алитированию в смеси порошков А1 и AUOj при . Толщина диффузионного слоя составляет 2,5-5,0 мм. Увеличение срока службы изделия достигают за счет более высокой износо- и окалиностойкости диффузионного слоя, образующегося на поверхности фурмы после алитирования 2.

Однако диффузионный слой, увели.чивая износо- и окалиностойкость, не оказывает заметного влияния на сопротивляемость фурмы тепловым ударом, имекицим место при соприкосновении фурмы с расплавленным металлом.

Цель изобретения - увеличение срока службы фурм за счет повышения их стойкости против тепловых ударов.

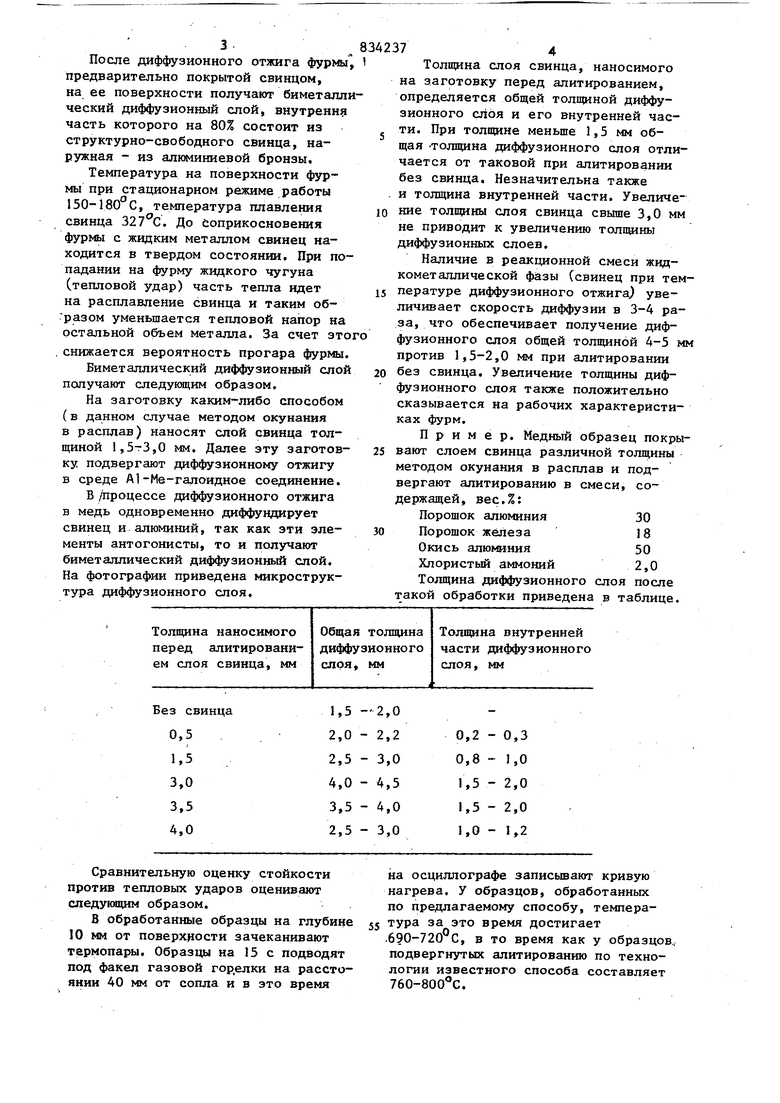

Поставленная цель достигается Тем, что перед алитированием на поверхность фурм наносят слой свинца толщиной f,5-3,0 мм. 3 После диффузионного отжига фурмы предварительно покрытой свинцом, на ее поверхности получают биметалл ческий диффузионный слой, внутренн часть которого на 80% состоит из структурно-свободного свинца, наружная - из алюминиевой бронзы. Температура на поверхности фурмы при стационарном режиме работы 150-180°С, температура плавления свинца 327 С. До соприкосновения фурмы с жидким металлом свинец находится в твердом состоянии. При по падании на фурму жидкого чугуна (тепловой удар) часть тепла идет на расплавление свинца и таким об разом уменьшается тепловой напор н остальной объем металла. За счет эт снижается вероятность прогара фурмы Биметаллический диффузионный сло получают следукмцим образом. На заготовку каким-либо способом (в данном случае методом окунания в расплав) наносят слой свинца толщиной 1,5тЗ,0 мм. Далее эту заготов ку подвергают диффузионному отжигу в среде А1-Ме-галоидное соединение В /процессе диффузионного отжига в медь одновременно диффундирует свинец и алюминий, так как эти элементы антогонисты, то и получают биметаллический диффузионный слой. На фотографии приведена микроструктура диффузионного слоя.

Сравнительную оценку стойкости против тепловых ударов оценивают спедуияцим образом.

В обработанные образцы на глубине 10 мм от поверхности зачеканивают термопары. Образцы на 15 с подводят под факел газовой на расстоянии 40 мм от сопла и в это время

на осциллографе записывают кривую нагрева, У образцов, обработанных по предлагаемому способу, температура за это время достигает

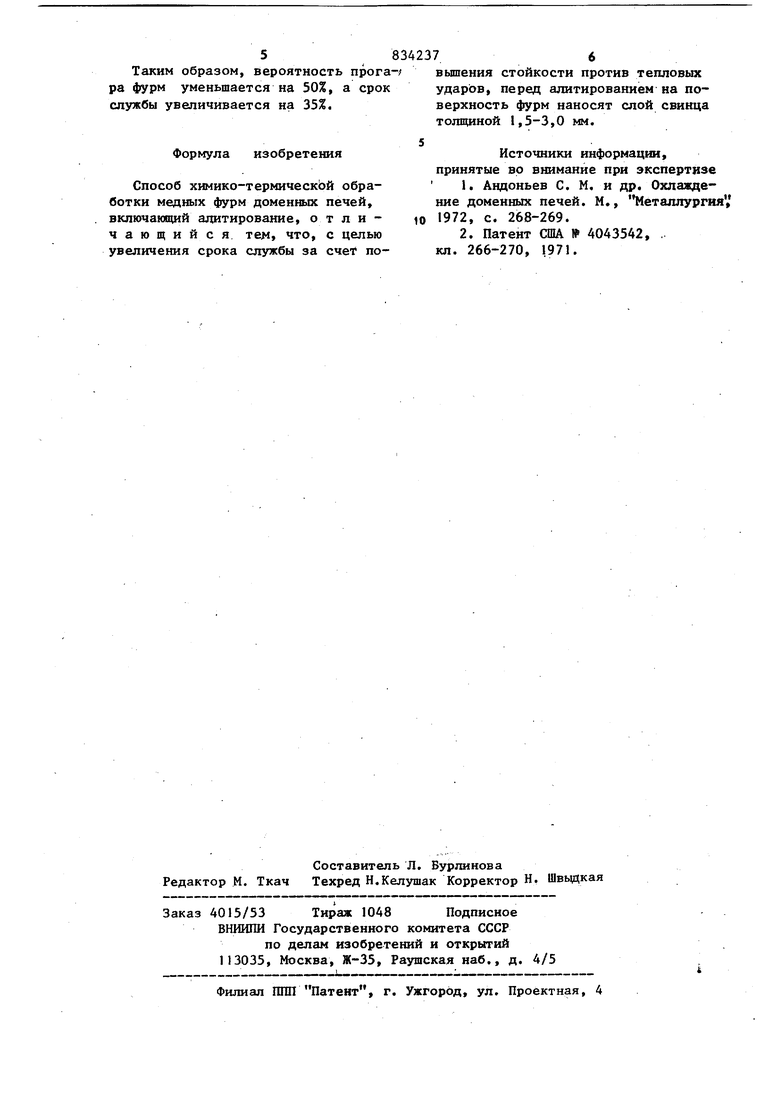

.690-720 С, в то время как у образцов., подвергнутых апитированию по технологии известного способа составляет 760-800 0. 7 Толщина слоя свинца, наносимого на заготовку перед алитированием, определяется общей толщиной диффузионного слоя и его внутренней части. При толщине меньше 1,5 мм общая -толщина диффузионного слоя отличается от таковой при алитировании без свинца. Незначительна также и толщина внутренней части. Увеличение толщины слоя свинца свыше 3,0 мм не приводит к увеличению толщины диффузионных слоев. Наличие в реакционной смеси жидкомет аллической фазы (свинец при температуре диффузионного отжига) увеличивает скорость диффузии в 3-4 раза, что обеспечивает получение диффузионного слоя общей толщиной 4-5 мм против 1,5-2,0 мм при алитировании без свинца. Увеличение толщины диффузионного слоя также положительно сказывается на рабочих характеристиках фурм. Пример. Медный образец покрывают слоем свинца различной толщины методом окунания в расплав и подвергают апитированию в смеси, содержащей, вес.%: Порошок алюминия 30 Порошок железа18 Окись алюминия50 Хлористый аммоний 2,0 Толщина диффузионного слоя после такой обработки приведена в таблице.

58342376

Таким образом, вероятность прога-/ вьппения стойкости против тепловых ра фурм уменьшается на 50%, а срок ударов, перед алитированием на послужбы увеличивается на 35%.верхность фурм наносят слой свинца Формула изобретенияИсточники информации,

Способ химико-термической обра- 1. Андоньев С. М. и др. Охлаждеботки медных фурм доменных печей, ние доменных печей. М., Металлургия , включающий адитирование, о т л и - ю 1972, с. 268-269. чающийся тел, что, с целью 2. Патент США № 4043542, . увеличения срока службы за счет по- кл. 266-270, 1971.

толщиной 1,5-3,0 мм.

5

принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-07-30—Подача