(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ВОССТАНОВЛЕННЫХ НАПЛАВКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой наплавки | 1979 |

|

SU780343A1 |

| Способ восстановления чугунныхКОлЕНчАТыХ ВАлОВ дВигАТЕлЕй | 1978 |

|

SU800212A1 |

| СПОСОБ РЕМОНТА ПРОКАТНОГО ВАЛКА | 1998 |

|

RU2139764C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК ЧУГУННЫХ ВАЛКОВ | 2005 |

|

RU2283709C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ С ПОВРЕЖДЕННЫМИ ШЕЙКАМИ | 2004 |

|

RU2281846C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139156C1 |

| Способ восстановления зубчатых колес | 1988 |

|

SU1586870A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2245771C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

Изобретение относится к области машиностроения, в частности к технике вос становления изношенных деталей машин. Известен спсюоб термической обработ ки коленчатых валов, шейки которых восстановлены электродуговой наплавкой легированной проволоки, включающий поверхностную закалку шеек токами высокой частоты l. Обработанные по этому способу восстановленные шейки коленчатых валов, изготовленные из- стали 45, имеют твердость HRC 48-52, обеспечивающую высокую их износостойкость. Известен также способ термической обработки коленчатых валов, изготовленных из стали 45, шейки которых восстановлены электродуговой наплавкой легированной проволоки Ни ЭО ХГСА под слоем флюса АН348А. По атому способу вал подвергают поверхностной закалке ТВЧ.на глубину, ореспечивающую глубину закален ного слоя полностью обработанного вала 3-4 мм 2. Учитывая, что толщина наплавленного слоя полностью обработанного вала составляет не более 1 мм, глубина закалки охватывает наплавленный слой и основной металл коленчатого вала на глубвну 2-3 мм. Этот способ наиболее близок к заявленному по технической сущности и является еГо прототипом. Недостатком известного способа термической обработки является возникновение трещин в пограничном слое основного и наплавленного металлов при обработ ке изделий, изготовленных из легирован ных сталей с содержанием углерода свыше 0,45%, например 60ХФА, и направленных легированной проволокой. Целью изобретения является исключение трещинообразования при обработке изделий, изготовленных из легированных сталей с содержанием углерода свыше 0,45%. Для достижения этой цели поверхностную закалку ТВЧ осуществляет на глуби

ну, не превышающую 0,9 толщины наплавленного слоя.

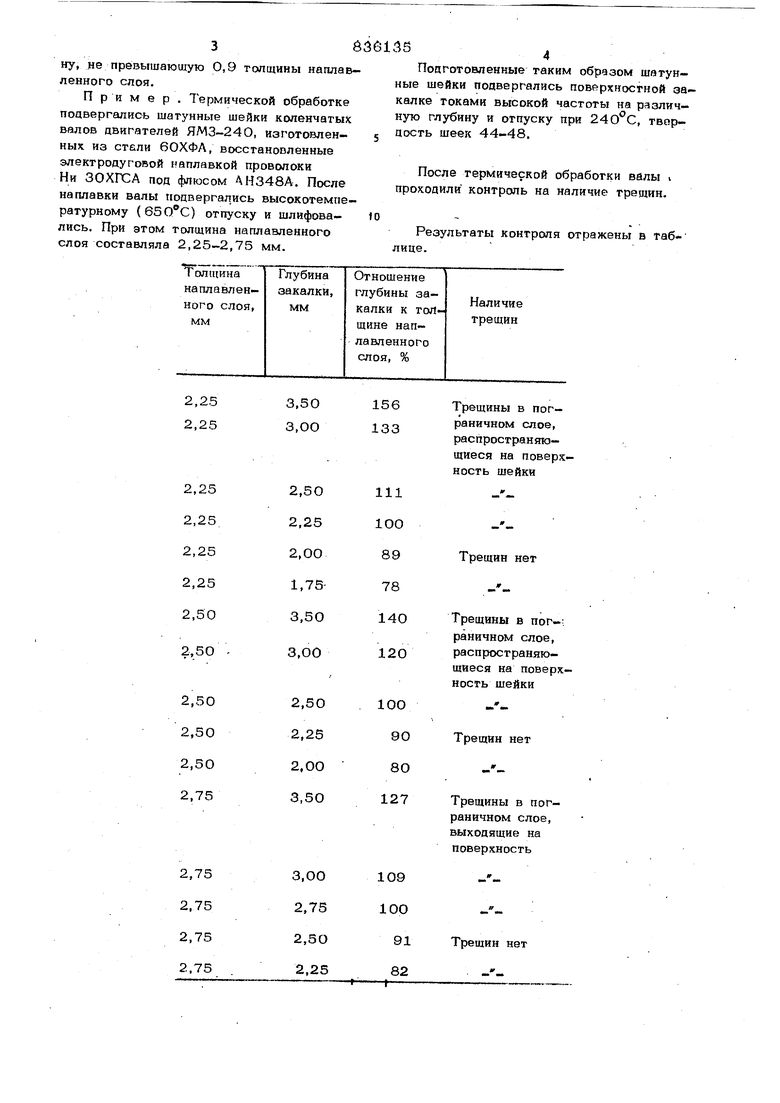

Пример. Термической обработке поавергались шатунные шейки коленчатых валов двигателей ЯМЗ-24О, изготовленных из стали 60ХФЛ, восстановленные электродуговой наплавкой проволоки Ни ЗОХГСА под флюсом ЛН348А. После наплавки валы подвергались высокотемпературному () отпуску и шлифовались. При этом толщина наплавленного слоя составляла 2,25-2,75 мм.

Подготовленные таким образом шатунные шейки поавергались поверхр}остной закалке токами высокой частоты на различную глубину и отпуску при 24О С, твердость шеек 44-48.

После термической обработки валы i проходили контроль на наличие трещин.

Результаты контроля отражены в таблице. 5S36 Использование способа позволяет получить цостагочно В1,1сокую твердость н износостойкость наплавленных шеек коленчатых валов. Формулаизобретенйя Способ термической обработки иааелий, осстаноэленных наплавкой, включающий {Яоверхностную закалку с нагревом токами высокой частоты, отличающийс я тем, что, с целью исключения тре инообразования на границе наплавленного и основнЬго металле, закалку осу- B ществпяюг на глубину, не превышающую 0,9 толщины направленного слоя, Источни«и информации, принятые во внимание при экспертизе 1. Доценко Н. И. Восстановление автомобильных деталей сваркой и наплавкой, Транспорт , 1972, с. 1О6. 2. Наливквн В; А. Централизованное восстановлевив деталей автоматической наплавкой и сваркой,-Саратов, 1965, с, 112, 114-123.

Авторы

Даты

1981-06-07—Публикация

1979-01-08—Подача