Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано для восстановления стальных рабочих валков с поврежденными шейками.

В процессе эксплуатации прокатных валков происходит повреждение шеек валков из-за разрушения подшипниковых опор. Валки с поврежденными шейками не пригодны к дальнейшей эксплуатации, хотя активный слой их бочек еще не выработан.

Известен способ ремонта прокатных валков, включающий механический съем поврежденного участка бочки посредством выполнения по месту дефекта кольцевой проточки с регламентированными размерами, зависящими от глубины и ширины дефекта. Затем валок нагревают и производят электродуговую наплавку по месту кольцевой проточки. После наплавки проводят термическую обработку валка [1].

Недостаток известного способа состоит в том, что нагрев бочки валка приводит к снижению твердости ее активного слоя. Это снижает стойкость валка, а в некоторых случаях является недопустимым.

Известен также способ восстановления прокатных валков, включающий механическое удаление дефектов бочки, предварительный и сопутствующий подогрев валка, электродуговую наплавку с последующими термической и механической обработками бочки [2].

Данный способ не пригоден для восстановления валков с поврежденными шейками, т.к. подогрев валка приводит к уменьшению твердости бочки и снижению его стойкости.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ восстановления прокатных валков, по которому после механического съема поврежденного слоя бочки валки нагревают под наплавку до температуры 450-500oC со скоростью 25-30oC/ч и выдерживают при этой температуре 20-24 ч. Затем осуществляют электродуговую наплавку валков под слоем флюса при скорости наплавки 30-35 м/ч и токе наплавки 530- 580 А. Наплавленные валки подвергают термической обработке путем выдерживания в термостате [3] - прототип.

Недостатки известного способа состоят в том, что при восстановлении прокатных валков с поврежденными шейками тепловое воздействие в процессах нагрева под наплавку, наплавки и последующей термообработки приводит к снижению твердости закаленного активного слоя бочки, появлению неравномерности распределения твердости по ее длине. В результате происходит снижение стойкости валков.

Техническая задача, решаемая предлагаемым изобретением, состоит в повышении стойкости валков.

Указанная задача решается тем, что в известном способе восстановления прокатных валков, включающем механический съем поврежденного слоя, нагрев и электродуговую наплавку по месту съема и последующую термическую обработку шейки, согласно предложению нагрев ведут до температуры 380-440oC со скоростью 50- 80oC/ч, наплавку осуществляют со скоростью 20-40 м/ч при плотности электрического тока 25-35 А/мм2, а термическую обработку проводят путем нагрева до температуры 430-470oC и выдержки при этой температуре в течение 0,5-1,5 ч.

Сущность изобретения состоит в следующем. Разрушение подшипниковой опоры прокатного валка в процессе прокатки сопровождается разогревом шейки и приваркой к ней внутренней обоймы, порчей поверхности шейки фрагментами разрушенного подшипника. Валок с поврежденной шейкой не пригоден к дальнейшей эксплуатации. Попытки восстановления валков с поврежденными шейками по известным способам приводили к тому, что тепловое воздействие при нагреве, электродуговой наплавке и термической обработке шейки оказывало отрицательное влияние на твердость активного закаленного слоя бочки, которая уменьшалась на 10-12 ед. HSD и становилась неравномерной по ее длине. Это приводило к снижению стойкости валков и в отдельных случаях валки становились непригодными для холодной тонколистовой прокатки.

При реализации предложенного способа вначале с шейки валка механической обработкой на токарном станке удаляют поврежденный слой глубиной 10-15 мм, т. к. на этой глубине дефекты шейки гарантированно отсутствуют. Затем шейку валка с кольцевой проточкой нагревают до температуры 380-440oC со скоростью 50-80oC/ч. Данный режим нагрева не приводит к образованию термических трещин в шейке и исключает снижение твердости закаленного слоя бочки, которая неизбежно нагревается за счет теплопередачи от шейки. Одновременно с этим данный режим нагрева обеспечивает получение качественного наплавленного слоя (без трещин и несплошностей) при заваривании кольцевой проточки по режиму: скорость наплавки 20-40 м/ч, плотность электрического тока 25-35 А/мм.

Электродуговая наплавка сопровождается тепловыделением, которое, однако, при указанных режимах наплавки не приводит к подъему температуры бочки валка и потере ее твердости.

Последующая термическая обработка при температуре 430-470oC в течение 0,5-1,5 ч позволяет снизить сварочные напряжения и исключить образование трещин в наплавленном слое. Вместе с тем выдержка шейки в течение ограниченного времени (0,5-1,5 ч) при температуре 430-470oC не приводит к прогреву бочки и снижению ее твердости.

Таким образом, предложенная технология обеспечивает полное восстановление геометрических размеров и служебных свойств поврежденной шейки валка без снижения твердости его бочки и стойкости.

Экспериментально установлено, что при температуре нагрева под наплавку ниже 380oC наплавленный слой имеет трещины. Увеличение температуры нагрева выше 440oC приводит к разупрочнению бочки валка. Снижение скорости нагрева менее 50oC/ч удлиняет процесс, увеличивает прогрев бочки, что недопустимо. Увеличение скорости нагрева более 80oC/ч приводит к возрастанию термических напряжений и появлению трещин в шейке.

Наплавка при скорости ниже 20 м/ч способствует удлинению процесса и прогреву бочки валка выше допустимой температуры. Увеличение скорости наплавки более 40 м/ч ухудшает качество наплавки.

При плотности электрического тока менее 25 А/мм2 из-за недостаточного проплавления качество наплавки ухудшается. Увеличение плотности электрического тока более 35 А/мм2 приводит к росту температуры шейки и бочки, что недопустимо.

Термическая обработка наплавленной шейки при температуре ниже 430oC или времени выдержки менее 0,5 ч приводит к образованию трещин и отслоений наплавленного слоя. Увеличение температуры выше 470oC или времени выдержки более 1,5 ч вызывает подъем температуры бочки валка и снижение ее твердости.

Примеры реализации способа

Рабочий валок из стали 9ХФ 5-клетевого стана 1700 бесконечной холодной прокатки, с поврежденной из-за разрушения подшипниковой опоры шейкой, устанавливают на токарном станке ДИП 600. Твердость закаленного активного слоя бочки валка равна 98 ед. HSD. С помощью металлокерамического резца производят механический съем поврежденного слоя с образованием на шейке валка кольцевой проточки шириной 300 мм и глубиной 15 мм.

Затем рабочий валок устанавливают на наплавочный станок типа КЖ 9704, приводят валок во вращение и нагревают шейку под наплавку с помощью газовых горелок. Нагрев ведут со скоростью Vн = 65oC/ч до температуры Тн = 410oC. После окончания нагрева проводят электродуговую наплавку кольцевой проточки послойно до ее заполнения. Наплавку ведут под слоем флюса марки АН 60 электродной проволокой диаметром 4,0 мм. Скорость наплавки составляет Vсв = 30 м/ч, плотность электрического тока при наплавке j = 30 А/мм2.

Для наплавки первого слоя (подслоя) используют электродную проволоку из углеродистой стали Св08А; все последующие слои наплавляют электродной проволокой из стали 30ХГСА.

Сразу по завершении наплавки наплавленную шейку подвергают термической обработке. Для этого к шейке вращаемого валка подводят газовые горелки, подогревают шейку до температуры Тт = 450oC и выдерживают при этой температуре в течение времени t = 1,0 ч.

Указанные технологические режимы обеспечивают получение бездефектной наплавленной шейки восстановленного валка при сохранении исходной равномерной твердости активного слоя бочки, остающейся после наплавки также равной 98 ед. HSD.

По завершению термообработки валок устанавливают на вальцешлифовальном станке (в центрах) и шлифуют наплавленную шейку до номинального диаметра 340 мм. После этого проводят шлифование и профилирование бочки валка (в люнетах). Восстановленный валок собирают с подшипниками и подушками, заваливают в 5-ю клеть стана 1700 и осуществляют холодную прокатку стальных полос.

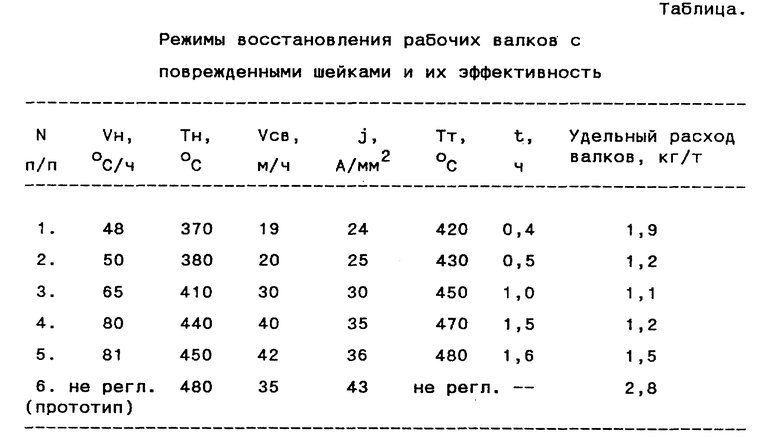

Варианты реализации предложенного способа и показатель стойкости рабочих валков (удельный расход восстановленных валков на тонну проката) приведены в таблице.

Как следует из данных, приведенных в таблице, при реализации предложенного способа (варианты 2-4) достигается повышение стойкости восстановленных прокатных валков с поврежденными шейками (удельный расход валков минимален). В случае запредельных значений заявленных параметров (варианты 1 и 5) стойкость восстановленных валков снижается. Также более низкую стойкость имеют прокатные валки с поврежденными шейками, восстановленные по способу-прототипу (вариант 6).

Технико-экономические преимущества предложенного способа состоят в том, что регламентированные параметры нагрева, электродуговой наплавки и термообработки при восстановлении прокатных валков с поврежденными шейками обеспечивают одновременно получение высокого качества наплавки и исключают негативное термическое воздействие на активный закаленный слой бочки, сохраняя его высокую и равномерную твердость. Этим достигается повышение стойкости восстановленных валков.

В качестве базового объекта принят способ-прототип. Применение предложенного способа позволит повысить рентабельность восстановления прокатных валков с поврежденными шейками на 20-30%.

Литературные источники, использованные при составлении описания изобретения:

1. Авт.свид. СССР N1683834, МПК B 21 B 28/02, 1991 г.

2. Авт.свид. СССР N1579679, МПК B 23 K 9/04, 1990 г.

3. Л. И. Боровик, А.И.Добронравов. Технология подготовки и эксплуатации валков тонколистовых станов. М. , Металлургия, 1984 г., с. 36-37, 58-60 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ПРОКАТНОГО ВАЛКА | 1998 |

|

RU2139764C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2245771C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2237563C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ С ПОВРЕЖДЕННЫМИ ШЕЙКАМИ | 2004 |

|

RU2281846C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК ЧУГУННЫХ ВАЛКОВ | 2005 |

|

RU2283709C2 |

| СПОСОБ РЕМОНТА ТРЕФОВ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2335387C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНОГО ВАЛКА | 2002 |

|

RU2218220C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНОГО ВАЛКА СОРТОПРОКАТНОГО СТАНА | 2002 |

|

RU2228958C2 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2195378C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ (ВАРИАНТЫ) | 2013 |

|

RU2550069C1 |

Изобретение может быть использовано для восстановления стальных рабочих валков с поврежденными шейками. Способ включает механический съем поврежденного слоя с шейки валка. Производят нагрев шейки под наплавку до температуры 380 - 440oС со скоростью 50 - 80oС/ч. Последующую наплавку осуществляют со скоростью 20-40 м/ч при плотности электрического тока 25-35 А/мм2. Далее проводят термическую обработку наплавленной шейки путем ее нагрева до температуры 430 - 470oC и выдержки при этой температуре в течение 0,5-1,5 ч. Способ позволяет повысить стойкость валков. 1 табл.

Способ восстановления прокатных валков с поврежденными шейками, включающий механический съем поврежденного слоя, нагрев и электродуговую наплавку по месту съема и последующую термическую обработку наплавленной шейки, отличающийся тем, что нагрев ведут до температуры 380 - 440oС со скоростью 50 - 80oС/ч, наплавку осуществляют со скоростью 20 - 40 м/ч при плотности электрического тока 25 - 35 А/мм2, а термическую обработку проводят путем нагрева до температуры 430 - 470oС и выдержки при этой температуре в течение 0,5 - 1,5 ч.

| Боровик Л.И | |||

| и др | |||

| Технология подготовки и эксплуатации валков тонколистовых станов | |||

| - М.: Металлургия, 1984, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Способ восстановления прокатных валков | 1988 |

|

SU1579679A1 |

| SU 1683834 A2, 23.07.90 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 1992 |

|

RU2015866C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1996 |

|

RU2104141C1 |

Авторы

Даты

1999-10-10—Публикация

1998-10-19—Подача