,54) ШИХТА ОТРАЖАТЕЛЬНОЙ ПЛАВКИ

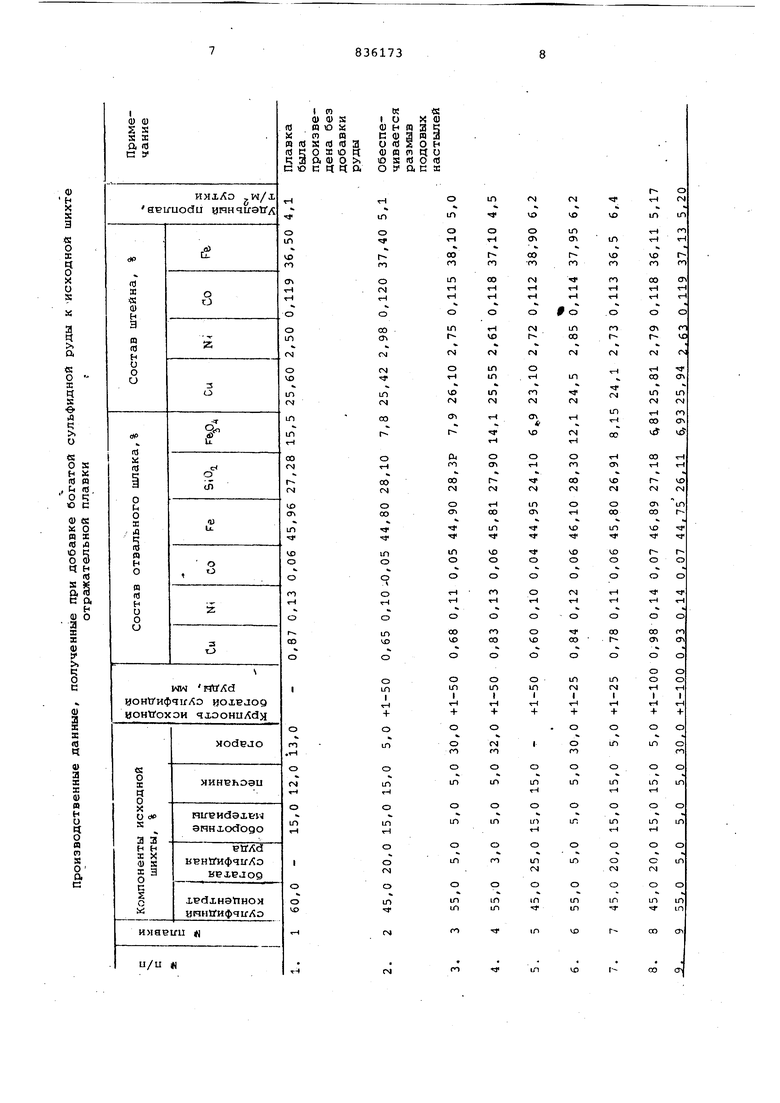

орых содержание окислов, ферритов икеля и железа составило 58,8%, бусловило получение вязкого отвального шпака с высоким содержанием агнетита (15,5%) и цветных металлов (см. табл. 1),..плавка № 1.

Предложенная медная никельсодержащая шихта была проплавлена в отраательной- печи и результаты показаны в примерах.

Пример 2.

Шихту, вес.%: сульфидного концентрата 45, богатой-сульфидной руды 20, оборотных материалов (твердого конвертерного шлака)15, песчаника 15, огарка 5 загрузки в отражательную печь с площадью пода 252 м. Богатая сульфидная руда была загружена класса плюс 1-50 мм 80% и содержала, ч вес. %: медь 21,5, никель 2,9, железо 34,7, сера 32,6.

Температурные условия плавления ших(гы были аналогичны описанным в примере 1. . .

При расплавлении шихты пенообразная пленка смывалась с поверхности шихтового откоса и растворялась потоком сульфидного расплава, полученным от частичного расплавления богатой сульфидной руды на поверхности откоса.

Это обеспечило удаление пенообразной пленки с поверхности откоса и увеличило теплопотребление поверхностью откоса, в результате этого проплав увеличился и составил 5,1 т/м сут.

Несмотря на наличие в исходной шихте 25% огарка и 5% оборотных материалов, в которых содержалось 68,2% окислов и ферритов никеля и железа, это обеспечило получение отвального шлака с пониженным содержанием магнетита (7,8%)и цветных металлов, (см. табл. 1), плавка 2. Это было достигнуто за счет введения в шихту кусковой богатой сульфидной руды класса плюс 1 - 50 мм 80%, которая при оплавлении шихтового откоса скатывалась к центру печи и плавилась на поверхности шлака.

При этом было обеспечено взаимодействие ферритов никеля и железа с сульфидным железом штейна, полученным от плавки богатрй сульфидной руды.

В результате использования предлагаемой шихты содержание магнетита и цветных металлов в отвальном шлаке было снижено по сравнению с плавкой обычной шихты, (см. табл. 1) плавка № 2.

Пример 3.

Шихту, вес.%: сульфидного концентрата 55, богатой сульфидной руды 5, оборотных материалов (твердого конвертерного шпака) 5,; песчаника 5 и огарка 30 загрузили в отражательную печь с площадью пода 252 м .Богатая сульфидная руда была загружена класса плюс 1 - 50 мм 80% и содержала меди 22,1%, никеля 3,4%, железа 33,8%, серы 33,1%. Температурные условия плавления шихты были аналогичны описанным в примере № 1.

При расплавлении шихты пенообразная пленка смывалась с поверхности шихтового откоса и растворялась в птоке сульфидногорасплава, (штейна) полученного от расплавления богатой сульфидной руды.

Это обеспечило удаление пенообраной пленки с поверхности откоса и увеличило теплопотребление поверхностью откоса, что способствовало увеличению проплава. В результате этого проплав состотавил 5,0 т/м су

Несмотря на наличие в исходной шихте 15% оборотного конвертерного шпака и 5% огарка, которые содержали 49,1% окислбв и ферритов никеля железа, обеспечило получение отвального шпака с низким содержанием магнетита и цветных металлов. Это было получено за введения в шихту богатой сульфидной руды класса плюс 1 - 50 мм 80%, которая при оплавлении шихтового откоса скатывалась к центру печи и окончательно расплавлялась на поверхности шлака.

Это обеспечило взаимодействие ферритов никеля и железа шлака с сульфидным железом штейна/ полученным от плавки богатой сульфидной руды.

В результате использования предлженной шихты содержание магнетита и цветных металлов в отвальном шлаке было снижено по сравнению с плавкой обычной руды, (см. табл 1), плавка ИЗ.

Проводили пЛавки, когда в исходной шихте богатой сульфидной руды было 3%. При этом за счет недостатк руды, на откосах и на поверхности шлаковой ванны, проплав снизился и составил 4,5 ., а содержание цветных металлов в отвгшьных шлаках оставалось на уровне плавки обычной шихты, (табл. 1,) плавка 4.,

Проводили плавки, когда в исходной шихте было богатой сульфидной руды 25%. При этом за счет увеличения доли руды, снизилось теплопотреление шихты, в результате чего проплав увеличился и составил. 6,1 T/tt сут. Содержание магнетита и цветных металлов в отвальном шлаке снизилось, (табл. 1), плавка I 5 Однако, при этом штейны получились значительно беднее по содержанию цветных металлов, за счет снижения в исходной шихте доли обратного конвертерного ишака. Это повлияло на снижение производительности конвертерного предела.

Проводили плавки, когда в исходной шихте была использована руда

более мелких фракций, т.е. крупностью плюс 1 - 25 мм 80%.

Введение в исходную шихту более мелких фракций руды обеспечивало расплавление основной массы руды на откосе и более быстрый смыв пенообразной пленки штейном, полученным от плавки руды, в результате чего проплав увеличился и составил 6,2 сут. Однако, на поверхность шлака руды попадало меньше, тем самым снижалась ее восстановительная способность к окислам и ферритам шлака. При этом штейны получались значительно беднее, а отвальной шлак ПО содержанию цветных металлов на уровне плавки обычной шихты,(табл.1) плавка 6.

Подобное яв7гение наблюдалось и в плавке 7 см.табл.1 , когда в исходной шихте было 20% богатой суль-фидной руды.

Проводили плавки, когда в исходной шихте была использована руда более крупных фракций, т.е. крупностью плюс 1 -100 мм 80%.

При этом основное количество руды не расплавлялось на шихтовом откосе и, оплавляясь, скатывалось к центру печи на поверхность шлака. При этом во врема очередного выпуска

o отвального шпака из печи, наблюдалос| попадание кусков руды в слив, тем самым увеличивались потери ценных металлов с отвальными ишаками, (табл. 1), плавка № В, 5 Подобное явление наблюдалось в плавке № 9(табл. 1), когда в исходной шихте было, 5% богатой сульфидной руды.

Формула, изобретения

Шихта отражательной плавки, содержащая огарок, сульфидный концентрат, песчаник, оборотные материалы, отличающаяся тем, что, с целью интенсификации процесса плавки и снижения содержания ценных материалов в отвальном шлаке, она дополнительно содержит богатую сульфидную руду крупностью плюс 1 - 50 мм 80% при следующем соотношении компонентов шихты, вес.%:

Сульфидный концентрат 45-55 Богатая сульфидная руда5-20

Оборотные материалы5-15

Песчаник5-15

ОгарокОстальное.

Источники информации, принятые во внимание при экспертизе

1. Технологическая инструкция плавиль но-рафинировоч ного произ водства медного завода НГМК, 1976, с.8. Раздел Отражательная плавка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для плавки сульфидных медьсодержащих материалов | 1981 |

|

SU954469A1 |

| Способ обеднения медно-никелевых шлаков | 1989 |

|

SU1696537A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ КОБАЛЬТСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ ОТНОШЕНИЕМ МЕДИ К НИКЕЛЮ | 2003 |

|

RU2261929C2 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2293778C2 |

| СПОСОБ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2211252C2 |

| Способ обеднения конвертерного шлака | 1990 |

|

SU1735409A1 |

| Шихта для восстановительно-сульфидирующей плавки окисленных никелевых руд | 2017 |

|

RU2657267C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ОБЕДНЕНИЯ ШЛАКОВ | 1991 |

|

RU2061072C1 |

| Способ обеднения медно-никелевых шлаков | 1990 |

|

SU1766995A1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-15—Подача