(54) СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СТЕКЛЯННЫХ ТРУБ ИЛИ СТЕКЛОВОЛОКНА В ПРОЦЕССЕ ВЫТЯЖКИ

38

ного сечения изделия, в плоскости анализа сканируют световые сигналы, сформированные четырьмя световыми пучками, отраженными от наружной и внутренней поверхностей измеряемого издеЛИЯ,.и преобразуют их в электрические сигналы, по которым определяют наружный и внутренний диаметры изделия и толщину его стенки (оболочки). При этом узкий пучок лучей формируют параллельным и плоским.

Недостатком этого способа является то, что при смещениях изделия относительно оси падающего на него узкого светового пучка возникают погрешJности измерения геометрических параметров изделия в результате проявления его фокусирующих свойств, поскольку измеряемое изделие представляет собой выпуклое цилиндрическоэ зеркало.

Целью изобретения является повышение точности измерений геометрических параметров изделий.

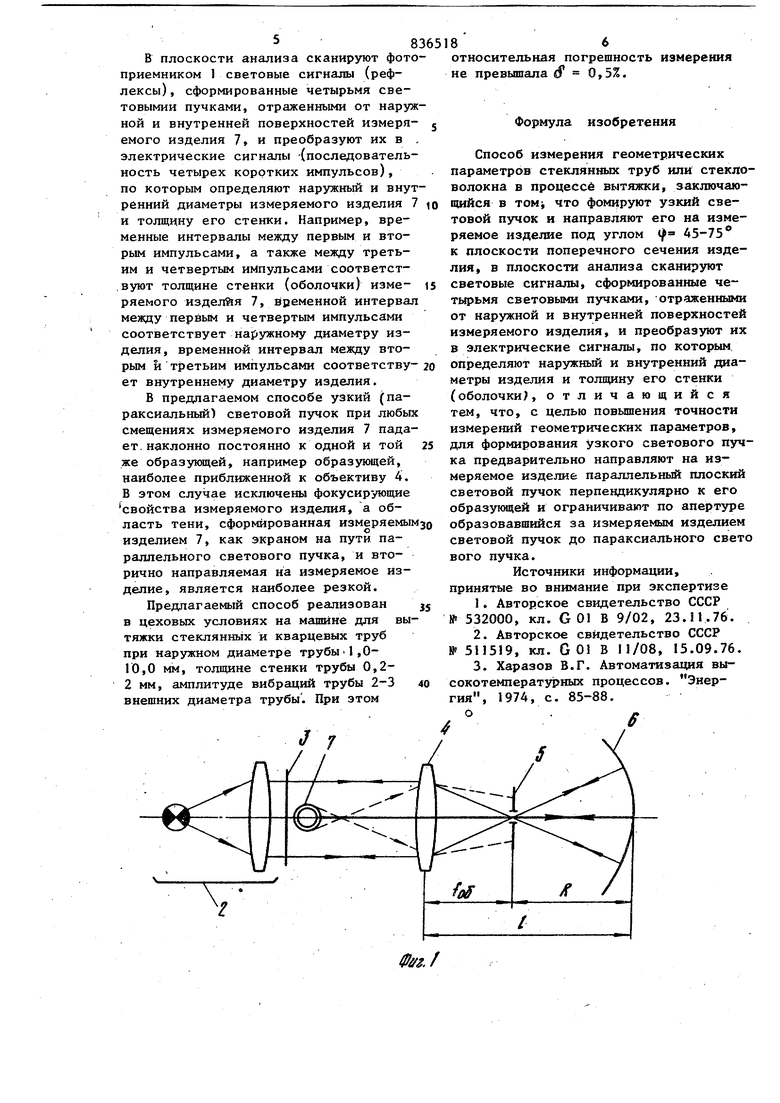

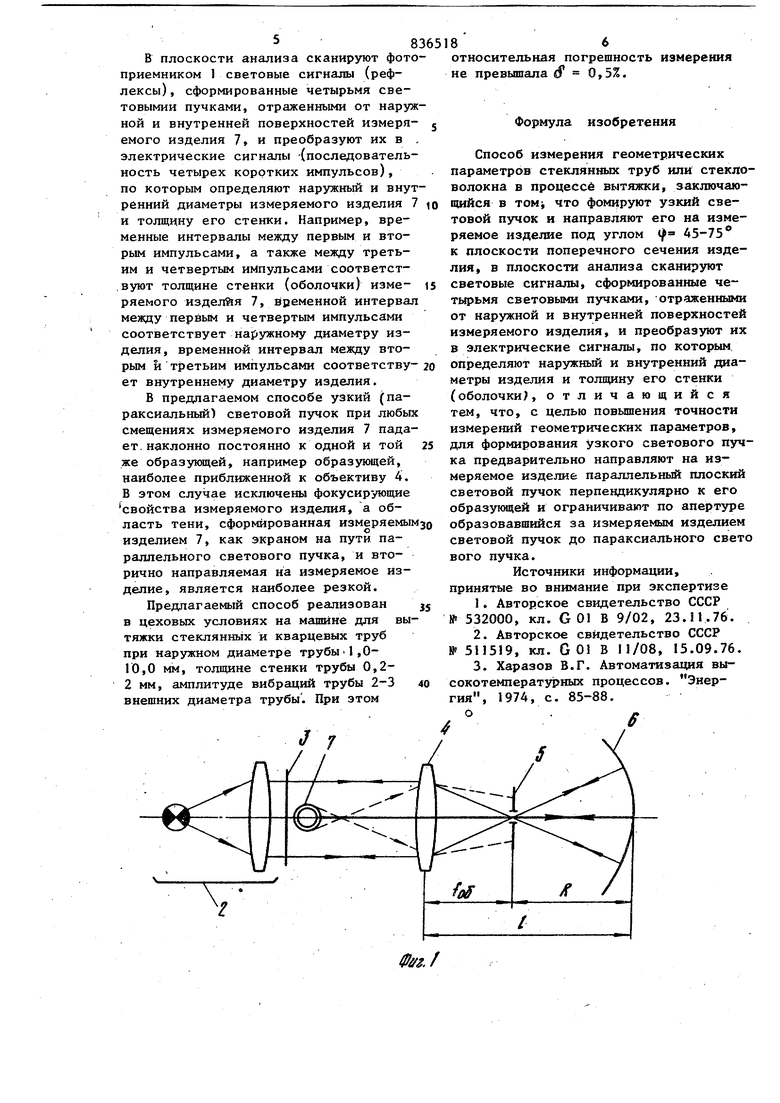

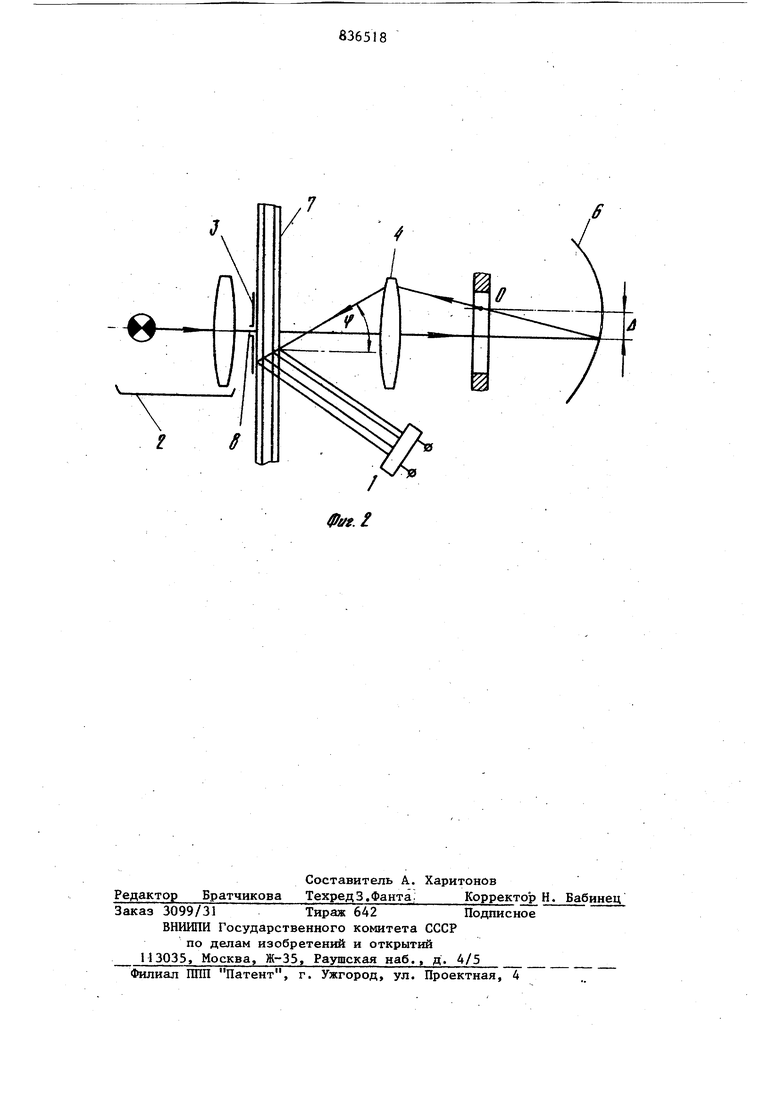

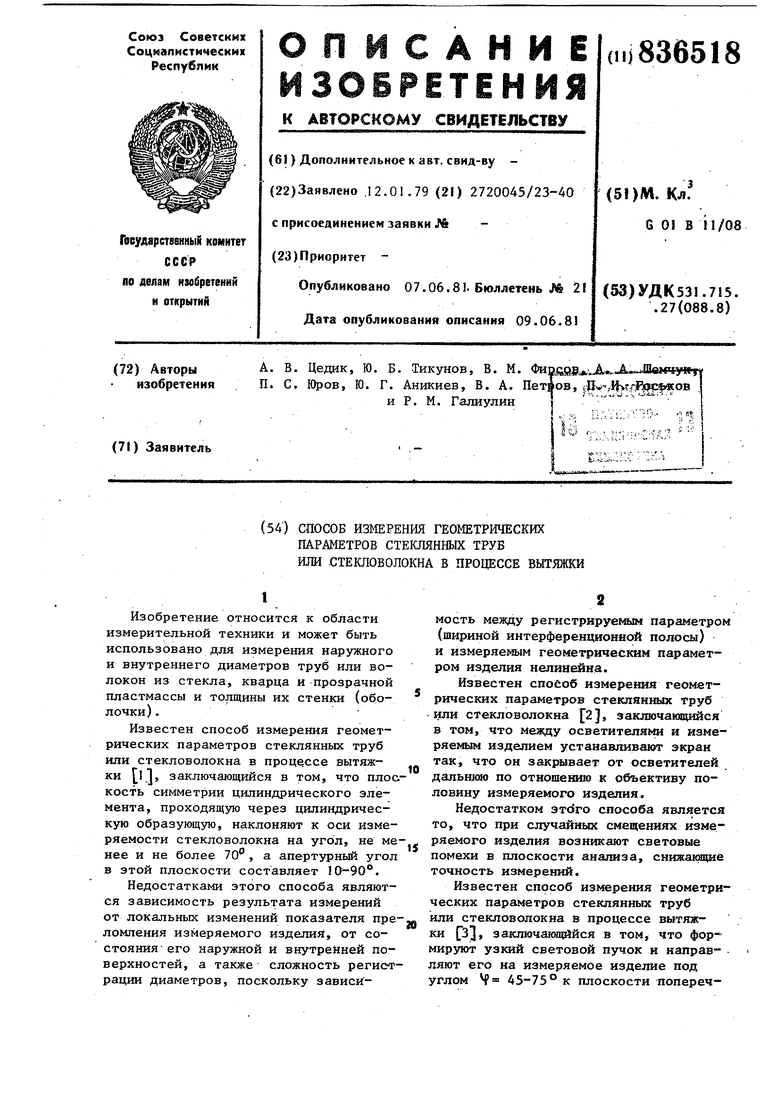

Пос авленная цель достигается тем, что формируют узкий световой пучок и направляют его на измеряемое изделие под углом Ч 45-75 к плоскости поЪеречного сечения изделия, в плоскости анализа сканируют световые сигналы, сформированные четырьмя свето- выми пучками, отраженными от внешних и внутренних границ измеряемого изделия, и преобразуют их в электрические сигналы, по которым определяют наружный и внутренний диаметры изделия и толщину его стенки (оболочки). При этом для формирования узкого светового пучка предварительно направляют на измеряемое изделие параллельный плоский световой пучок перпендикулярно к его образующей и ограничивают по апертуре образовавшийся за измеряемом изделием световой пучок до параксиального светового пучка. На фиг. 1, 2 представлена схема

устройства (в двух проекциях), реализукидего предлагаемый способ.

Устройство содержит фотоприемник 1 сканирующего типа и последовательно расположенные осветитель 2, экран 3, объектив 4, щелевую диафрагму 5 и сферический отражатель 6. При этом в качестве осветителя 2 использован коллиматор, который расположен сооснр с экраном 3, объективом 4 и щелевой диафрагмой 5, установленной в задней фокальной плоскости объектива 4. Сферический отражатель 6 с центром кри8

визны в точке О расположен от объектива 4 на расстоянии R + , где R - радиус сферического отражателя 6, а - фокусное расстояние объектива 4. Оптическая ось сферического отражателя 6 расположена в плоскости, проходящей через оптическую ось объектива 4 и ось симметрии щелевой диафрагмы 5, параллельную длинной стороне ее щели. При этом оптическая ось сферического отражателя 6 параллельна оптической оси объектива 4 и смещена относительно нее в плоскости расположения этих оптических осей на расстояние А . .

Существо способа заключается в следующем .

Перед измерениями устанавливают измеряемое изделие 7 вблизи передней фокальной плоскости объектива 4 таким хэбразом, что его образующая стаковитря перпендикулярной длинной стороне щели 8 в экране 3 и параллельной длинной стороне щели диафрагмы 5. Выбирают величину смещения оптических осей объектива 4 и сферического отражателя 6 Л fo tgif/ где 4 45-75 задаваемый угол падения узкого светового пучка к ПЛОСКОСТИ поперечного сечения измеряемого изделия. Фотоприемник 1 размещают в плоскости анализа. Затем от осветителя 2 направляют на измеряемое изделие 7 перпендикулярно к его oбpaзyk)щeй параллельный световой пучок с диаметром сечения, равным, например, 2-3 внешним диаметрам измеряемого изделия 7 (зависит от диаметра измеряемого изделия 7 и диапазона его колебаний в процессе вытяжки) . Этот световой пучок ограничивают по сечению экраном 3 вдоль образующей измеряемого изделия 7.

Измеряемое изделие 7, действуя как оптический элемент (цилиндрический объектив), преобразует часть падающего на него па раллельного светового пучка в световой пучок с цилиндрическим волновым фронтом 5. Образовавшийся за измеряемым изделием 7 этот световой пучок ограничивают диафрагмой 5 по апертуре до параксиального светового пучка.

С помощью сферического отражате ля 6 и объектива.4 направляют сформированный параксиальный световой пучок на измеряемое изделие 7 под углом 45-75 к плоскости поперечного сечения изделия 7. В плоскости анализа сканируют фот приемником 1 световые сигналы (рефлексы) , сформированные четырьмя световымии пучками, отраженными от нару ной и внутренней поверхностей измеря емого изделия 7, и преобразуют их в электрические сигналы -(последователь ность четырех коротких импульсов), по которым определяют наружный и вну ренний диаметры измеряемого изделия и толщину его стенки. Например, временные интервалы между первым и вторым импульсами, а также между третьим и четвертым импульсами соответствуют толщине стенки (оболочки) измеряемого изделия 7, временной интерва между первым и четвертым импульсами соответствует наружному диаметру изделия, временной интервал между вторым и третьим импульсами соответству ет внутреннему диаметру изделия. В предлагаемом способе узкий (параксиальный) световой пучок при любы смещениях измеряемого изделия 7 пада ет, наклонно постоянно к одной и той же образукмцей, например образующей, наиболее приближенной к объективу 4. В этом случае исключены фокусирующие свойства измеряемого изделия, а область тени, сформированная измеряемы изделием 7, как экраном на пути параллельного светового пучка, и вторично направляемая на измеряемое Изделие, является наиболее резкой. Предлагаемый способ реализован в цеховых условиях на машине для вы тяжки стекляннь1х и кварцевых труб при наружном диаметре трубы1,0ГО, О мм, толщине стенки трубы 0,22 мм, амплитуде вибраций трубы 2-3 внешних диаметра трубы. При этом

0lfg./ относительная погрешность измерения не превышала d 0,5%. Формула изобретения Способ измерения геометрических параметров стеклянных труб или стекловолокна в процессе вытяжки, заключающийся в том; что фомируют узкий световой пучок и направляют его на измеряемое изделие под углом (j 45-75 к плоскости поперечного сечения изделия, в плоскости анализа сканируют световые сигналы, сформированные четырьмя световыми пучками, отраженными от наружной и внутренней поверхностей измеряемого изделия, и преобразуют их в электрические сигналы, по которым определяют наружный и внутренний диаметры изделия и толщину его стенки (оболочки), отличающийся тем, что, с целью повьш1ения точности измерений геометрических параметров, для формирования узкого светового пучка предварительно направляют на измеряемое изделие параллельный плоский световой пучок перпендикулярно к его образующей и ограничивают по апертуре образовавшийся за измеряемым изделием световой пучок до параксиального свето вого пучка. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 532000, кл. G 01 В 9/02, 23.11.76. 2.Авторское свидетельство СССР 511519, кл. G 01 В 11/08, 15.09.76. 3.Харазов В.Г. Автоматизация высокотемперату1 ных процессов. Энергия, 1974, с. 85-88.

ffg.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения толщины стенки прозрачных труб и устройство для его осуществления | 1988 |

|

SU1522029A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ФОРМЫ ПОВЕРХНОСТИ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2186336C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ЛИСТОВОГО СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146355C1 |

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2000 |

|

RU2179789C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК СВЕТОРАССЕЯНИЯ ОПТИКО-ЭЛЕКТРОННЫХ ПРИБОРОВ | 2007 |

|

RU2329475C1 |

| Способ измерения геометрических размеров объекта и устройство для его осуществления | 1986 |

|

SU1388708A1 |

| Способ измерения параметров прозрачных труб и устройство для его осуществления | 1991 |

|

SU1775598A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОПЕРЕЧНОГО РАЗМЕРА ДЕТАЛИ | 1990 |

|

RU2047091C1 |

| Устройство для измерения размеров микрочастиц в жидкости | 1990 |

|

SU1807337A1 |

| СПОСОБ КОНТРОЛЯ НЕГАБАРИТНОСТИ РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ В ТУННЕЛЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2456544C2 |

Авторы

Даты

1981-06-07—Публикация

1979-01-12—Подача