Изобретение относится к измерительной технике и может быть использовано для измерения геометрических параметров, а также показателя преломления материала прозрачных труб непосредственно во время вытяжки.

Известен способ измерения геометрических размеров прозрачных труб, заключающийся в параллельном сканировании узкого светового пучка в направлении, перпендикулярном геометрической оси стеклянной трубы, и регистрации четырех точек пересечения светового пучка с образующими поверхностями трубы.

Недостатками этого способа являются нестабильность сканирования светового

пучка в плоскости, строго перпендикулярной геометрической оси трубы, а также отсутствие учета дифракции светового пучка на границах с образующими цилиндрическими поверхностями трубы, что снижает точность проводимых измерений.

Наиболее близким по своей технической сущности к изобретению является способ измерения геометрических параметров стеклянных труб в процессе вытяжки, заключающийся в том, что формируют узкий световой пучок, направляют его под фиксированным углом а 45-75° к плоскости поперечного сечения трубы, в плоскости анализа сканируют световые сигналы, сформированные четырьмя световыми пучками, отраженными от наружной и внутренней поверхностей трубы, и преобразуют их в электрические сигналы, по которым определяют наружный и внутренний диаметры трубы и толщину ее стенки.

Недостатками указанного способа являются отсутствие учета флуктуации показателя преломления материала прозрачной трубы, а также неоднозначность результатов измерений в случае наклонов трубы во время вытяжки.

Эти недостатки приводят к снижению точности и достоверности измерений, что ограничивает практическое применение данного способа.

Целью изобретения является повышение точности измерений геометрических размеров прозрачных труб за счет учета флуктуации показателя преломления материала трубы и компенсации погрешностей, вызываемых угловыми наклонами трубы во время вытяжки.

Указанная цель достигается тем, что направляют одновременно с первым лучом второй световой луч, который расположен в плоскости, проходящей через первый луч и геометрическую ось трубы, под фиксированным углом /(агЈ/3) к плоскости поперечного сечения трубы, сканируют во второй плоскости анализа световые сигналы, сформированные отраженными лучами, преобразуют их в электрические сигналы и определяют по их значениям показатель преломления п материала трубы, угол Дна- клона трубы и с их учетом рассчитывают толщину I стенки трубы и внутренний диаметр d трубы.

Толщину I стенки трубы рассчитывают из соотношения:

ai (ПРХ ± д п) cos d cos 2 А

sin 2 (а ± А) где ai - проекция расстояния между первым и вторым световыми лучами, образовавшиI

мися от первого луча, на первую плоскость анализа;

d - угол преломления первого луча на наружной цилиндрической поверхности трубы:

5П - величина флуктуации показателя преломления материала трубы:

&п ПОА-П,

где п0 показатель преломления материала трубы, известный до измерения, соответствующий длине волны излучения.

Внутренний диаметр трубы рассчитывают из соотношения:

bi cos 2 А

0

5

0

d 2 sin (оГ± А) где bi - проекция расстояния между вторым и третьим световыми лучами, образовавшимися от первого луча в результате отражения от внутренней цилиндрической поверхности трубы, на первую плоскость анализа.

Показатель преломления п материала трубы определяют из выражения:

30

Г аТ sin2 2 (а ± A) sin2 Q3 ± А)- /1- / з2. sln2 2 (а ± А) - a12 sin2 2 (0 ± А) - а2. sin2 2 (ff ± А) sin2 (а ± Д)

где ai - проекция расстояния между первым и вторым световыми лучами, образо- вавшимися от второго луча, на вторую плоскость анализа.

Угол А наклона трубы определяют из выражения:

bi - bi tg a

А arctg

bi tga + bi

j

где bi - проекция расстояния между вторым и третьим световыми лучами, образовавшимися от второго луча в результате отражения от внутренней цилиндрической поверхности трубы на вторую плоскость анализа.

Указанная цель достигается также тем,

что устройство для измерения параметров прозрачных труб снабжено последовательно установленными за формирующей оптической системой по ходу излучения светоделителем для разделения излучения

на два световых пучка и отражателем, выполненным в виде двух зеркал, предназначенных для одновременного облучения трубы под двумя различными углами падения, вторым координатно-чувствительным фотоприемником с видеоусилителем и вы

числительным блоком, блоком сравнения сигналов с вычислительным устройством, вход которого соединен с выходами вычислительных блоков, а обратная связь от которого соединена со входами обоих вычислительных блоков, выход блока сравнения сигналов связан с входом индикатора, а формирующая оптическая система выполнена в виде цилиндрической телескопической системы,

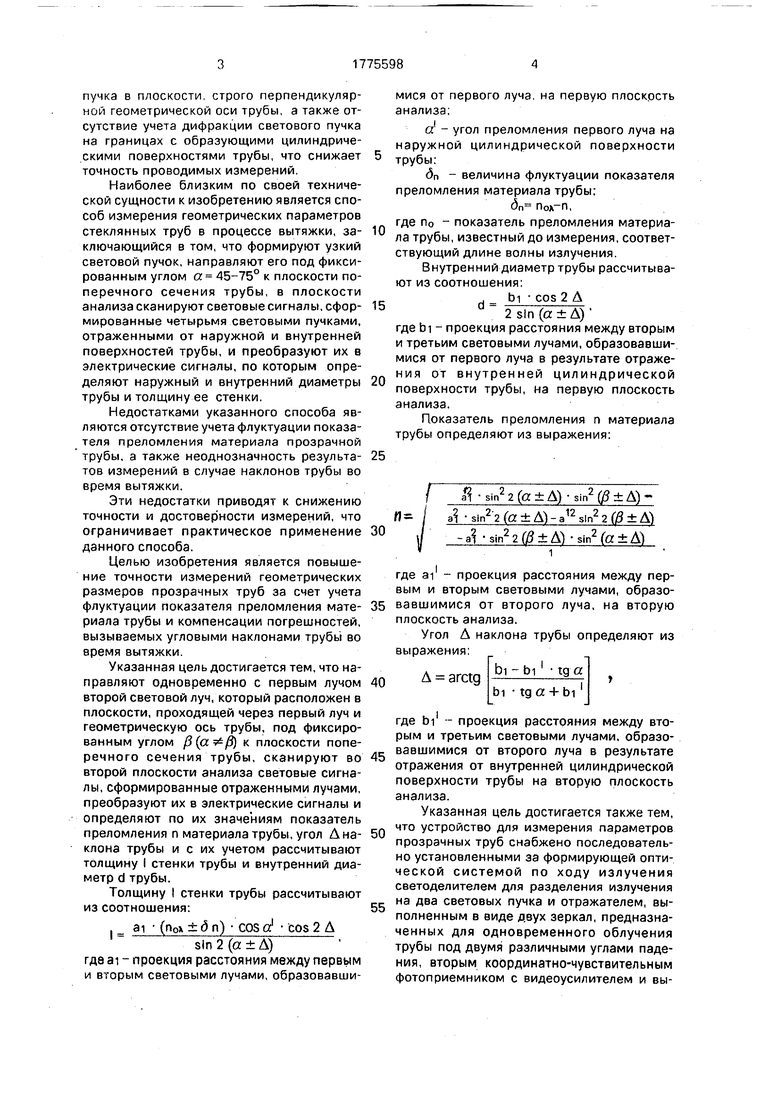

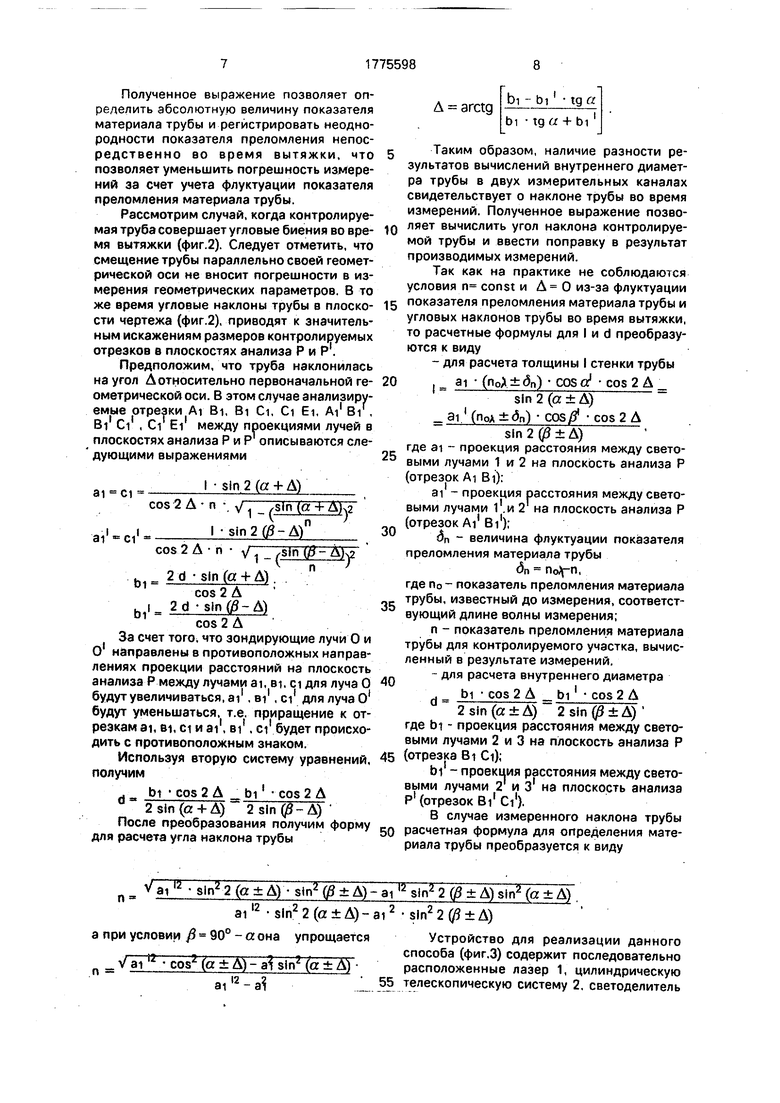

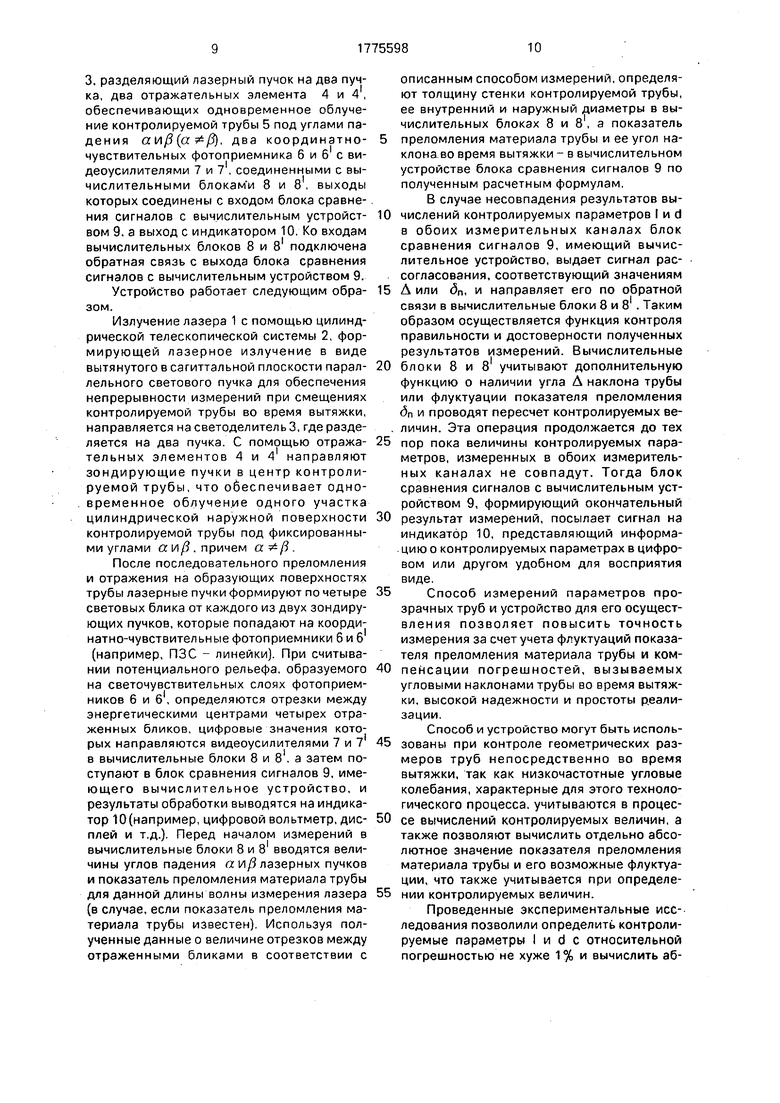

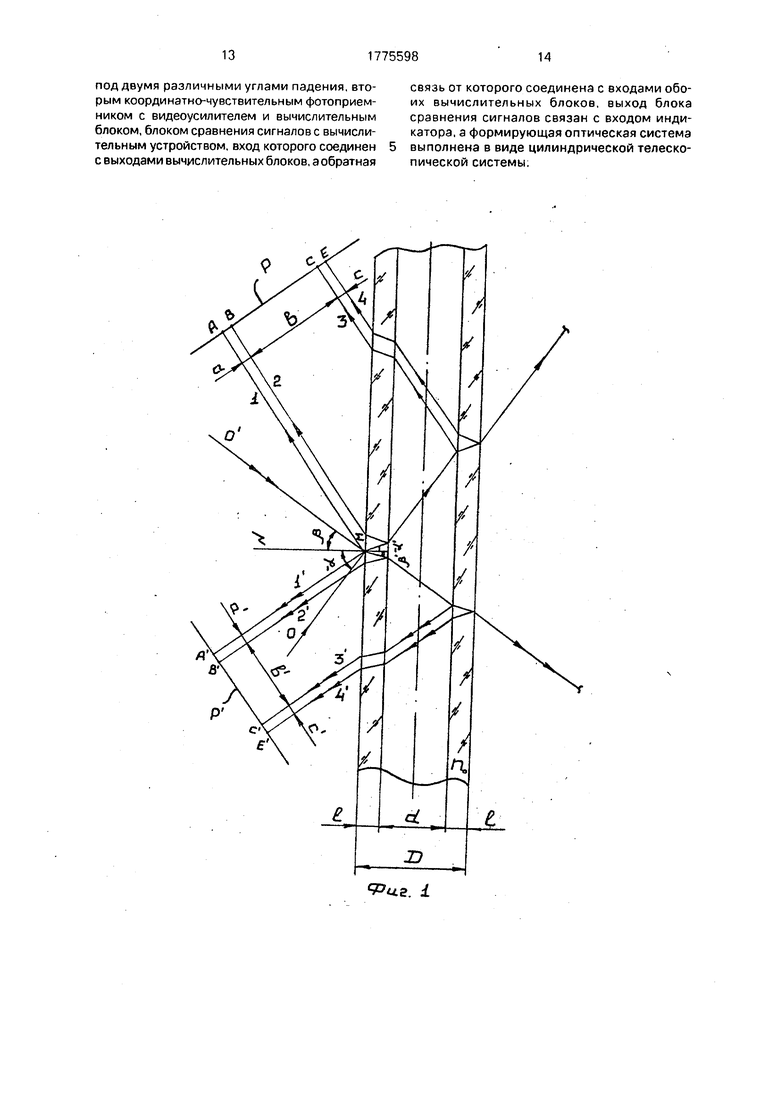

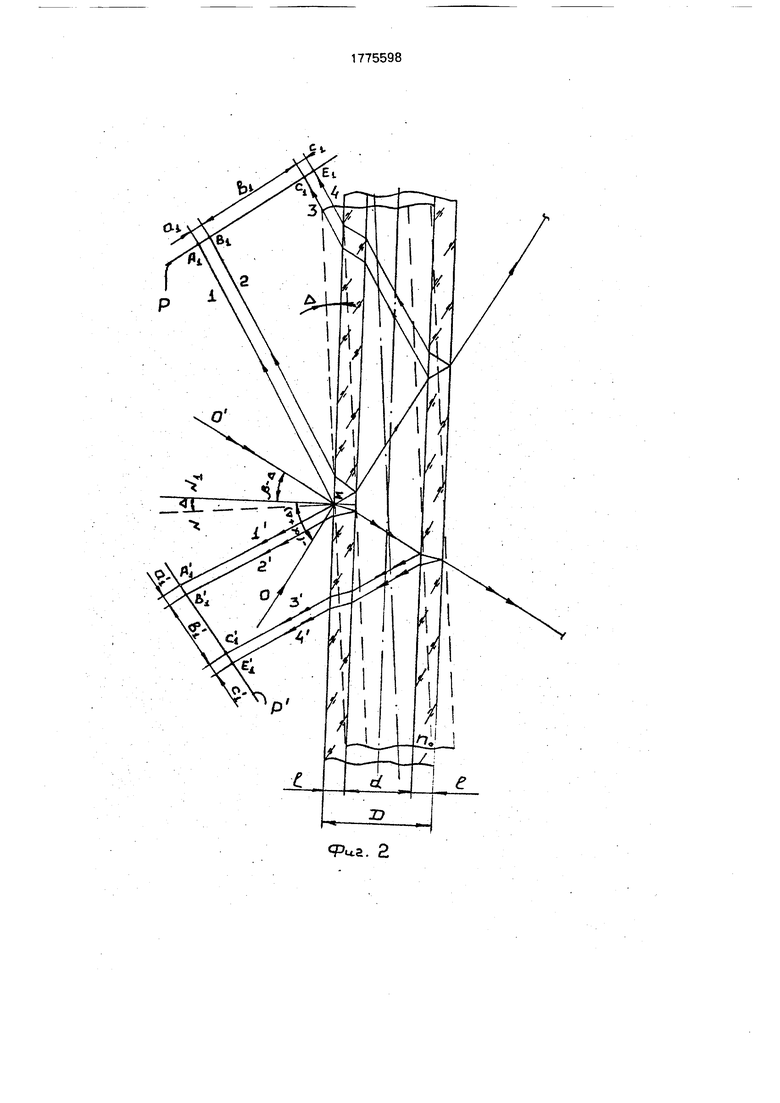

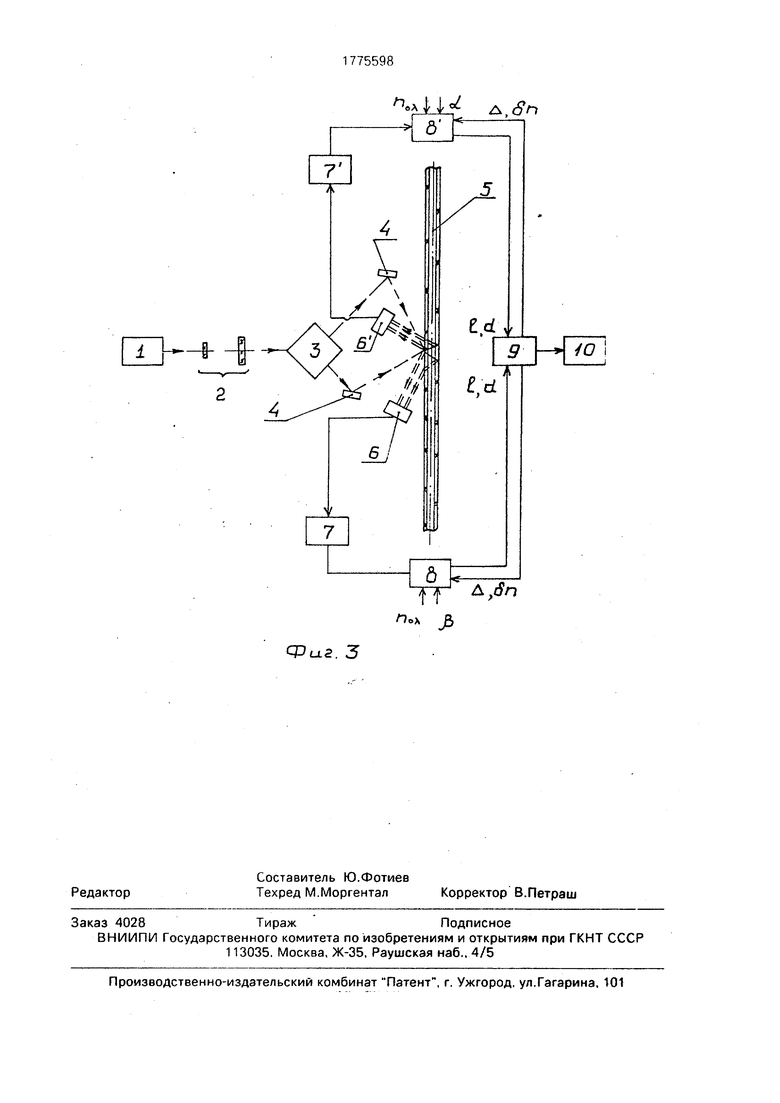

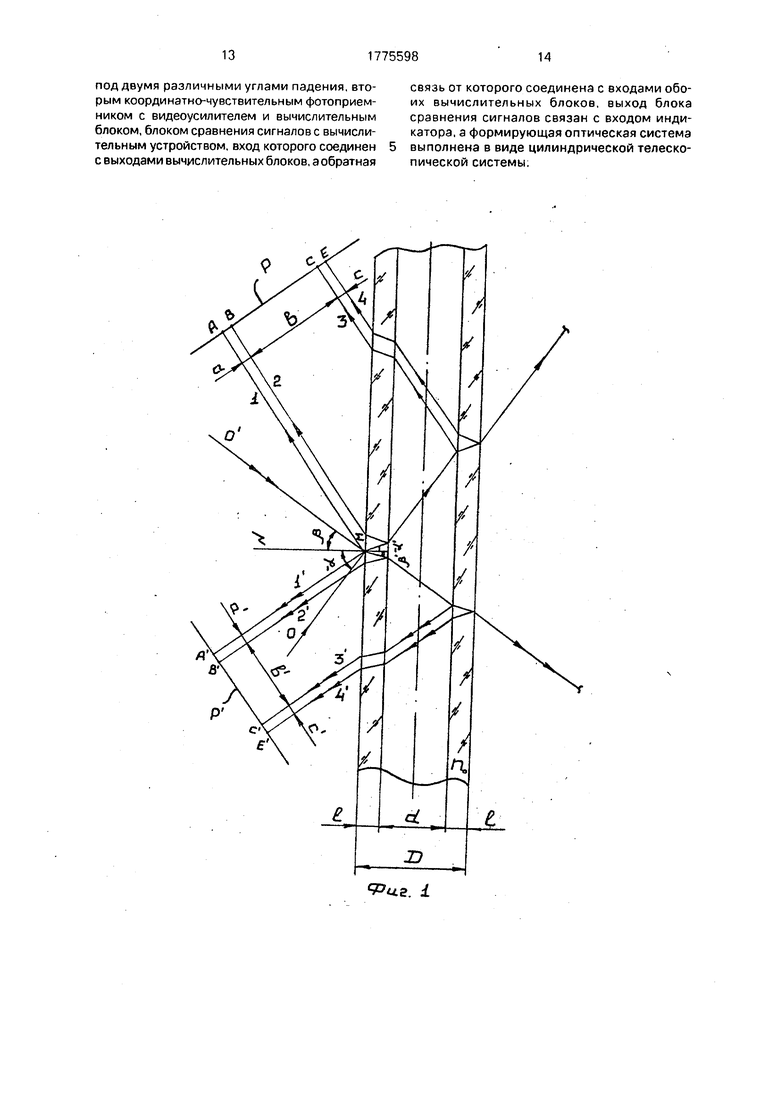

На фиг.1 показана схема реализации способа; на фиг.2 - схема измерений при наличии угловых наклонов трубы во время вытяжки; на фиг.З - принципиальная схема устройства.

Способ осуществляют следующим образом.

Два световых пучка направляют в центр прозрачной трубы под разными фиксированными углами аи/ в направлениях навстречу друг другу таким образом, чтобы они пересекались с наружной поверхностью трубы в одной точке М (фиг. 1). При этом в плоскости, определяемой пространственным положением световых лучей и геометрической осью трубы (плоскость чертежа) прозрачные стенки трубы работают как плоскопараллельные пластины. При падении световых лучей на наружную поверхность стенки трубы они частично преломляются

под углами о1 и/31 и падают на внутреннюю поверхность стенки трубы, где также происходит частичное отражение и преломление. Затем лучи проходят внутреннюю полость трубы и снова попадают на внутреннюю и наружную поверхность стенки трубы. В результате четырех пересечений границы среда-диэлектрик образуются четыре отраженных луча, попадающих соответственно в точки А, А1, В, В . С. С1 Е Е1 плоскостей анализа Р и Р1.

Из анализа хода лучей на фиг.1 следует, что величины отрезков между проекциями лучей в плоскостях анализа Р и Р1 определяются геометрическими параметрами трубы (толщиной I стенки и внутренним диаметром d трубы, а также углом падения пучков а и/ на образующую поверхность трубы) и показателем преломления п материала трубы.

При строго фиксированных известных углах падения лучей а и/3 , а также известном показателе преломления п0 материала трубы (п0х const), расстояния между световыми лучами определяются как

AB 2l -tgo1 ВС Ь 2 d sin a.

cos а,

0

5

0

5

где a - расстояние между световыми лучами

1и 2 в плоскости анализа Р;

С - расстояние между световыми лучами 3 и 4 в плоскости анализа Р;

а - угол падения луча О на наружную цилиндрическую поверхность трубы;

b - расстояние между световыми лучами

2и 3 в плоскости анализа Р;

а1 - расстояние между световыми лучами 11 и 2 в плоскости анализа Р ;

с1 - расстояние между световыми лучами З1 и 41 в плоскости анализа Р1;

Ь1 - расстояние между световыми лучами 21 и 3 в плоскости анализа Р1;

/ - угол падения луча О1 на наружную цилиндрическую поверхность трубы;

о1 - угол преломления луча О на наружной цилиндрической поверхности трубы;

/З1 - угол преломления луча О на наружной цилиндрической поверхности трубы.

Откуда несложно найти все основные контролируемые геометрические параметры трубы

-толщину стенки

. а п0х cos о1 а1 п0 cos /31 sin 2 а sin 2(3

-внутренний диаметр

d

2 sin a 2 sin/Г

- наружный диаметр D d +2 I.

Вычисленные параметры I и d по отрезкам в двух плоскостях анализа Р и Р1 долж- ны быть равны вне зависимости от величины углов и направления падения лучей.

Рассмотрим случай, когда показатель преломления материала трубы неизвестен или имеются неоднородности или флуктуации показателя преломления п вдоль геометрической оси трубы.

Исходя из условия, что толщина I стенки трубы не изменяется в процессе измерений (const), т.к. время измерения весьма мало, можно записать равенство

п cos

sin 2/3

I.

Уа sin2 2 а sin2/ - a2 sin2 2/6 sin2 g а12 sin2 2 а-а2 sin2 2@

При выборе фиксированных углов зондирования в соответствии с условием /3 - 90° - а расчетное выражение значительно упрощается к виду

| название | год | авторы | номер документа |

|---|---|---|---|

| Эллиптический поляризатор | 1990 |

|

SU1727097A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ МОД ПЛАНАРНЫХ ОПТИЧЕСКИХ ВОЛНОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022247C1 |

| Устройство для записи и воспроизведения информации с магнитооптического носителя | 1990 |

|

SU1797148A1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВ ПОВОРОТА НЕСКОЛЬКИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2075727C1 |

| Способ измерения толщины стенки прозрачных труб и устройство для его осуществления | 1988 |

|

SU1585670A1 |

| Способ бесконтактного измерения диаметра отверстий | 1989 |

|

SU1728649A1 |

| Способ определения формы поверхности | 1989 |

|

SU1651095A1 |

| Способ контроля прозрачных оптических деталей | 1990 |

|

SU1800261A1 |

| СПОСОБ СОЗДАНИЯ ВРЕМЕННЫХ ЗАДЕРЖЕК СВЕТОВОГО ПОТОКА | 1995 |

|

RU2109257C1 |

| Способ мониторинга атмосферных примесей | 1990 |

|

SU1800325A1 |

Изобретение относится к измерительной технике и может быть использовано для измерения геометрических параметров, а также показателя преломления материала прозрачных труб непосредственно во время вытяжки. Целью изобретения является повышение точности измерения геометрических размеров прозрачных труб за счет учета флуктуации показателя преломления материала труб и компенсации погрешностей, вызываемых угловыми наклонами трубы по время вытяжки. Одновременно с первым лучом направляют второй световой луч, который расположен в плоскости, определяемой первым лучом и геометрической осью трубы, под фиксированным углом к плоскости поперечного сечения трубы, сканируют во второй плоскости анализа световые сигналы, сформированные отраженными лучами, преобразуют их в электрические сигналы и определяют по их значениям показатель преломления материала труб и угол наклона трубы для дальнейшего вычисления толщины стенки и внутреннего диаметра трубы. Устройство для реализации данного способа содержит последовательно расположенные лазер, цилиндрическую телескопическую систему, светоделитель, разделяющий лазерный пучок на два пучка, два отраженных элемента, обеспечивающих одновременно облучение контролируемой трубы под углами падения а и/3 (а /3), два координатно-чувствитель- ных фотоприемника с видеоусилителями, соединенными с вычислительными блоками, выходы которых соединены с входом блока сравнения сигналов с вычислительным устройством, а выход соединен с индикатором. К входам вычислительных блоков подключена обратная связь с выхода блока сравнения сигналов с вычислительным устройством. 2 с. и 4 з.п. ф-лы, 3 ил. w Ё V4 1 СЛ СЛ О 00

sin/3,

В С1 b 2d

tg/31 -cos/S,

cos a-a

sin2 a

а12 - а2

Полученное выражение позволяет определить абсолютную величину показателя материала трубы и регистрировать неоднородности показателя преломления непосредственно во время вытяжки, что позволяет уменьшить погрешность измерений за счет учета флуктуации показателя преломления материала трубы.

Рассмотрим случай, когда контролируемая труба совершает угловые биения во время вытяжки (фиг.2). Следует отметить, что смещение трубы параллельно своей геометрической оси не вносит погрешности в измерения геометрических параметров. В то же время угловые наклоны трубы в плоскости чертежа (фиг.2), приводят к значительным искажениям размеров контролируемых отрезков в плоскостях анализа Р и Р1.

Предположим, что труба наклонилась на угол Аотносительно первоначальной геометрической оси. В этом случае анализируемые отрезки Ai Bi, 81 Ci, Ci Ei, Ai 81 , Br Ci1 , Cr Er между проекциями лучей в плоскостях анализа Р и Р описываются сле- дующими выражениями

I sin 2 (а + Д)

cos 2 Д п V1 .sin (a + А)ч2

П

I sln2(ff-A)

cos 2 А n V1 /sin (0- Ate

br

2 d sin (a + A).

cos 2 A h i- 2d -sin Q8-A) 01cos 2 A

За счет того, что зондирующие лучи О и О1 направлены в противоположных направлениях проекции расстояний на плоскость анализа Р между лучами ai, BI. ci для луча О будут увеличиваться, ai1, BI , ci1 для луча О1 будут уменьшаться, т.е. приращение к отрезкам ai, ei, ci и ai1, BI . ci1 будет происходить с противоположным знаком.

Используя вторую систему уравнений, получим

. bt cos 2 A bi cos 2 A

2 sin (a + A) 2 sin (0-A) После преобразования получим форму для расчета угла наклона трубы

n ai к sin2 2 (« ± Д) 0 ± Д) - ail2 sin2 2 (ff ± A) sin2 (a ± Д) ai12 -sln22(a±A)-ai2 -sin22fl ±A)

а при условии $ 90° - а. она упрощается

. V ai 2 cos2 (а ± Д) - аЗ sin2 (оТ-ЕДТat12 -

A arctg

bi - bi tgrr

bi tg« + bi

Таким образом, наличие разности результатов вычислений внутреннего диаметра трубы в двух измерительных каналах свидетельствует о наклоне трубы во время измерений. Полученное выражение позволяет вычислить угол наклона контролируемой трубы и ввести поправку в результат производимых измерений.

Так как на практике не соблюдаются условия n const и Д О из-за флуктуации

показателя преломления материала трубы и угловых наклонов трубы во время вытяжки, то расчетные формулы для I и d преобразуются к виду

-для расчета толщины I стенки трубы

ai (п0Д±(У) COS z cos 2 Д

sin 2 (а ± Д) ai (пол ) cos 2 A

sin 2 (fi ± A)

где ai - проекция расстояния между свето- выми лучами 1 и 2 на плоскость анализа Р (отрезок Ai Bi):

ai - проекция расстояния между световыми лучами 1 и 2 на плоскость анализа Р (отрезок At1 81);

дп величина флуктуации показателя

преломления материала трубы

дп ,

где п0 - показатель преломления материала трубы, известный до измерения, соответствующий длине волны измерения;

п - показатель преломления материала трубы для контролируемого участка, вычисленный в результате измерений.

-для расчета внутреннего диаметра

bi cos 2 Д bi cos 2 Д 2 sin (а ± А) 2 sin (ft ± A) где bi - проекция расстояния между световыми лучами 2 и 3 на плоскость анализа Р (отрезка Bi Ci);

br проекция расстояния между световыми лучами 2 и З1 на плоскость анализа Р1 (отрезок Bi1 Ci1).

В случае измеренного наклона трубы расчетная формула для определения материала трубы преобразуется к виду

Устройство для реализации данного

способа (фиг.З) содержит последовательно

расположенные лазер 1, цилиндрическую

55 телескопическую систему 2. светоделитель

Устройство работает следующим образом.

Излучение лазера 1 с помощью цилиндрической телескопической системы 2, формирующей лазерное излучение в виде вытянутого в сагиттальной плоскости параллельного светового пучка для обеспечения непрерывности измерений при смещениях контролируемой трубы во время вытяжки, направляется на светоделитель 3, где разделяется на два пучка. С помощью отражательных элементов 4 и 41 направляют зондирующие пучки в центр контролируемой трубы, что обеспечивает одновременное облучен.ие одного участка цилиндрической наружной поверхности контролируемой трубы под фиксированными углами о. и/, причем а. /.

После последовательного преломления и отражения на образующих поверхностях трубы лазерные пучки формируют по четыре световых блика от каждого из двух зондирующих пучков, которые попадают на коорди- натно-чувствительные фотоприемники 6 и 6 (например, ПЗС - линейки). При считывании потенциального рельефа, образуемого на светочувствительных слоях фотоприемников 6 и 6 , определяются отрезки между энергетическими центрами четырех отраженных бликов, цифровые значения которых направляются видеоусилителями 7 и 7 в вычислительные блоки 8 и 81, а затем поступают в блок сравнения сигналов 9, имеющего вычислительное устройство, и результаты обработки выводятся на индикатор 10(например, цифровой вольтметр, дисплей и т.д.). Перед началом измерений в вычислительные блоки 8 и 81 вводятся величины углов падения а и/ лазерных пучков и показатель преломления материала трубы для данной длины волны измерения лазера (в случае, если показатель преломления материала трубы известен). Используя полученные данные о величине отрезков между отраженными бликами в соответствии с

описанным способом измерений, определяют толщину стенки контролируемой трубы, ее внутренний и наружный диаметры в вычислительных блоках 8 и 8 , а показатель преломления материала трубы и ее угол на- клонаво время вытяжки - в вычислительном устройстве блока сравнения сигналов 9 по полученным расчетным формулам.

В случае несовпадения результатов вычислений контролируемых параметров I и d в обоих измерительных каналах блок сравнения сигналов 9, имеющий вычислительное устройство, выдает сигнал рассогласования, соответствующий значениям

Л или (5П, и направляет его по обратной связи в вычислительные блоки 8 и 8 . Таким образом осуществляется функция контроля правильности и достоверности полученных результатов измерений. Вычислительные

блоки 8 и 81 учитывают дополнительную

функцию о наличии угла Д наклона трубы

или флуктуации показателя преломления

5П и проводят пересчет контролируемых величин. Эта операция продолжается до тех

пор пока величины контролируемых параметров, измеренных в обоих измерительных каналах не совпадут. Тогда блок сравнения сигналов с вычислительным устройством 9, формирующий окончательный

результат измерений, посылает сигнал на индикатор 10, представляющий информацию о контролируемых параметрах в цифровом или другом удобном для восприятия виде.

Способ измерений параметров прозрачных труб и устройство для его осуществления позволяет повысить точность измерения за счет учета флуктуации показателя преломления материала трубы и компенсации погрешностей, вызываемых угловыми наклонами трубы во время вытяжки, высокой надежности и простоты реализации.

Способ и устройство могут быть использованы при контроле геометрических размеров труб непосредственно во время вытяжки, так как низкочастотные угловые колебания, характерные для этого технологического процесса, учитываются в процессе вычислений контролируемых величин, а также позволяют вычислить отдельно абсолютное значение показателя преломления материала трубы и его возможные флуктуации, что также учитывается при определении контролируемых величин.

Проведенные экспериментальные исследования позволили определить контролируемые параметры I и d с относительной погрешностью не хуже 1% и вычислить абсолютное значение показателя преломления трубы с погрешностью дп 1 Ю при амплитуде колебания трубы ± 5 мм, угловых наклонах до ± 3 и частоте колебаний до 50 Гц.

Формула изобретения 1. Способ измерения параметров прозрачных труб, заключающийся в том, что направляют световой луч под фиксированным углом а к плоскости поперечного сечения трубы, сканируют в плоскости анализа световые сигналы, сформированные четырьмя световыми лучами, отраженными от наружной и внутренней поверхности трубы, и преобразуют их в электрические сигналы, по которым определяют наружный и внутренний диаметры трубы и толщину ее стенки, отличающийся тем, что, с целью повышения точности измерений геометрических размеров прозрачных труб за счет учета флуктуации показателя преломления материала трубы и компенсации погрешностей, вызываемых угловыми наклонами тру- бы во время вытяжки, направляют одновременно с первым лучом второй световой луч, который расположен в плоскости, проходящей через первый луч и геометрическую ось трубы, под фиксированным углом /() к плоскости поперечного сечения трубы, сканируют во второй плоскости анализа световые сигналы, сформированные отраженными лучами, преобразуют их в электрические сигналы и определяют по их значениям показатель п преломления материала трубы угол А наклона трубы, и с их

sir/ 2(аТдТ

sin Q3 ± Д) - ai Д) sin (a ± AT 22(а±ДЬа12 5Ш22(Й±Д

Vf.Ч---....- -.--А-,..-..ч-...--. .-J...-. ..--Л.Јai |2 sin2 2 (а ± Д) - ai 2 sin2 2 (ft ± Д)

где ai - проекция расстояния между первым и вторым световыми лучами, образовавшимися от второго луча, на вторую плоскость анализа.

Д arctg

61 - Вт iga

Bi tg« + Bi

где Bi - проекция расстояния между вторым и третьим световыми лучами, образовавшимися от второго луча в результате отражения от внутренней цилиндрической поверхности трубы, на вторую плоскость анализа.

0

I

учетом рассчитывают толщину I стенки трубы и внутренний диаметр d трубы.

. 2. Способ по п.1,отличающийся тем, что толщину I стенки трубы рассчитыва- ют из соотношения

ai (пол±(5п) cos a1 cos 2 Д

sin 2 (а ± Д)

где ai - проекция расстояния между первым и вторым световыми лучами, образовавшимися от первого луча, на первую плоскость анализа;

d - угол преломления первого луча на наружной цилиндрической поверхности 5 трубы;

дп - величина флуктуации показателя преломления материала трубы,

3п п,

показатель преломления материа- 0 лэ трубы, известный до измерения, соответствующий длине волны излучения.

3, Способ по п. 1,отличающийся тем, что внутренний диаметр d трубы рассчитывают из соотношения

d

Bi cos 2 Д

2 sin (а±Д) где BI - проекция расстояния между вторым и третьим световыми лучами, образовавшимися от первого луча в результате отражения от внутренней цилиндрической поверхности трубы, на первую плоскость анализа.

4, Способ по п. 1,отличающийся тем, что показатель п преломления материала трубы определяют из выражения

флуктуации показателя преломления материала трубы и компенсации погрешностей, вызываемых угловыми наклонами трубы во время вытяжки, оно снабжено последовательно установленными за формирующей

оптической системой по ходу излучения светоделителем для разделения излучения на два световых пучка и отражателем, выполненным в виде двух зеркал, предназначенных для одновременного облучения трубы

под двумя различными углами падения, вторым координатно-чувствительным фотоприемником с видеоусилителем и вычислительным блоком, блоком сравнения сигналов с вычислительным устройством, вход которого соединен с выходами вычислительных блоков, а обратная

связь от которого соединена с входами обоих вычислительных блоков, выход блока сравнения сигналов связан с входом индикатора, а формирующая оптическая система выполнена в виде цилиндрической телескопической системы.

Фиг. 1

it

86S9UI

CPu.2. 3

| Способ измерения геометрическихРАзМЕРОВ пРОзРАчНыХ ТРуб | 1979 |

|

SU815487A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ измерения геометрических параметровСТЕКляННыХ ТРуб или СТЕКлОВОлОКНА ВпРОцЕССЕ ВыТяжКи | 1979 |

|

SU836518A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-15—Публикация

1991-01-02—Подача