для отвода отработанного газа - дренажный канал.

Цель достигаете я тем, что в датчике груэопоршневого манометра поршень выполнен трехступенчатым, а каждая

ступень образует с внутренней поверхностью цилиндра дросселирующий канал, причем питающая канешка расположена между дренажной канавкой, выполненой в верхней части поршня и дренажной

канавкой, выполненной в нижней части поршня, которые соединены между собой дренажным каналом, а также тем, что каждая ступень поршня имеет два участка разного диаметра, причем участки с

меньшими диаметрами двух верхних сту пеней образуют питающую канавку, а участки с большими диаметрами двух Нижних ступеней образуют дренажную канавку. Кроме того, каждая ступень поршн имеет продольные глухие выточки, в двух верхних ступенях открытые навстречу , питающей канавке, а в нижней ступени открытые со стороны нижнего торца поршня. При этом питающая канавка выполнена в виде полости в теле поршня, снабженной радиальной дросселирующей щелью.

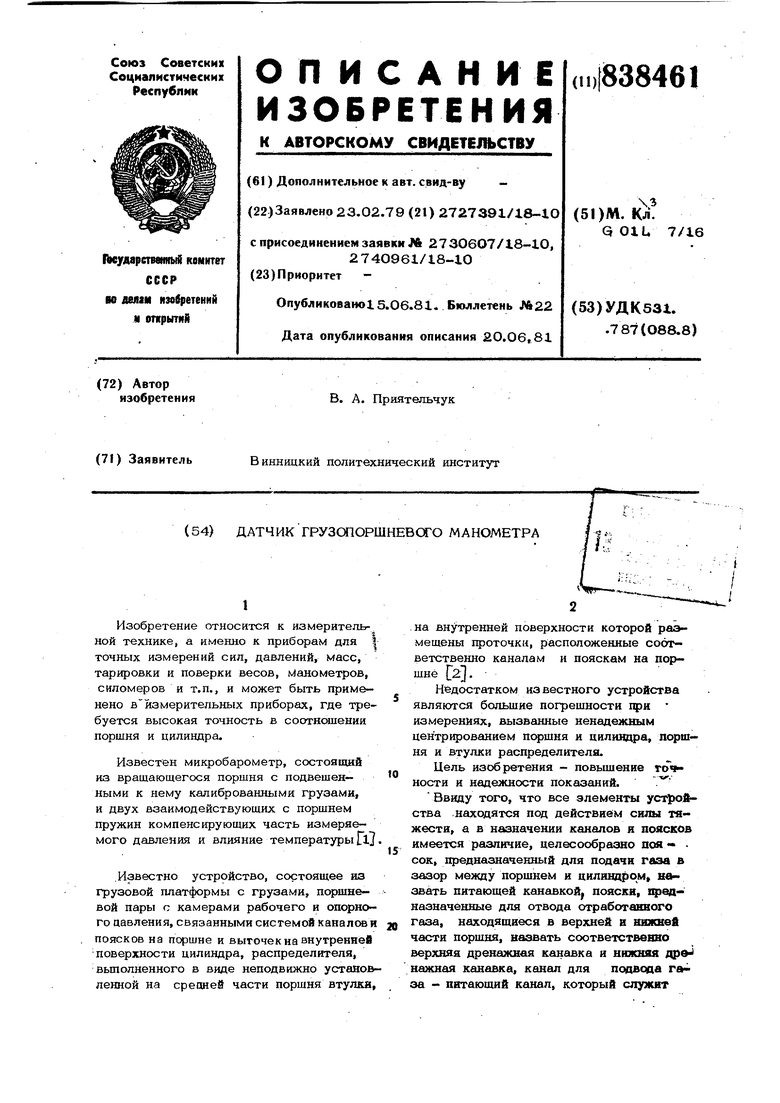

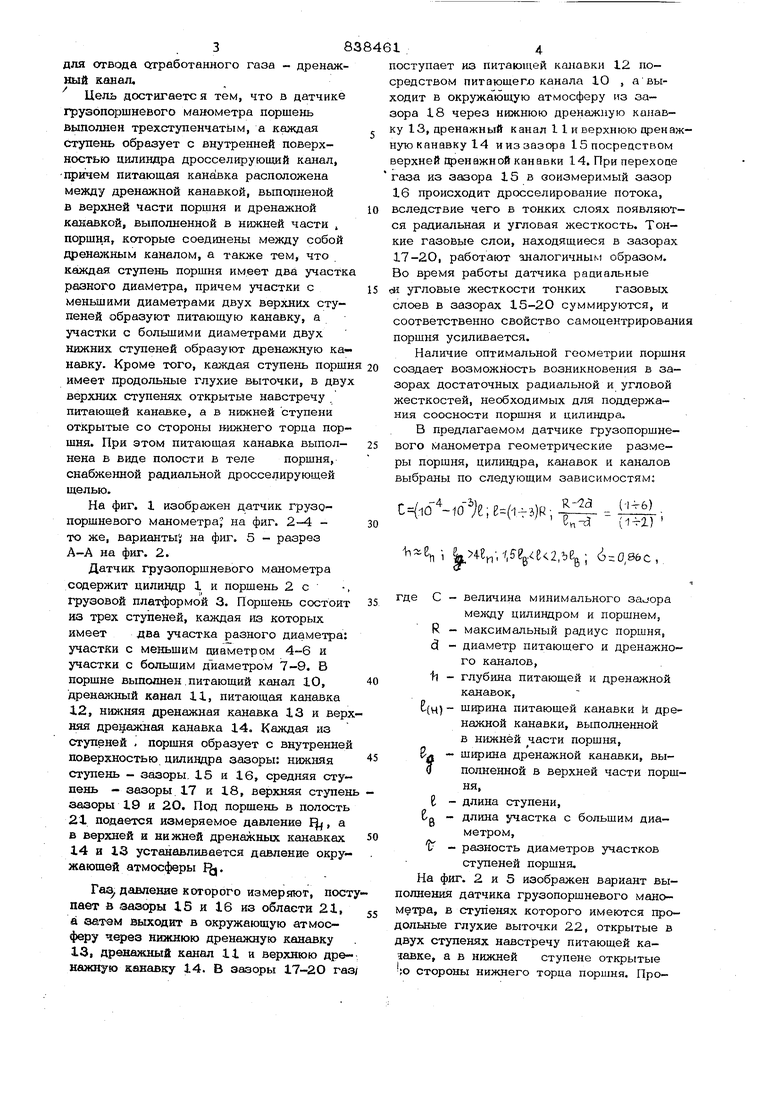

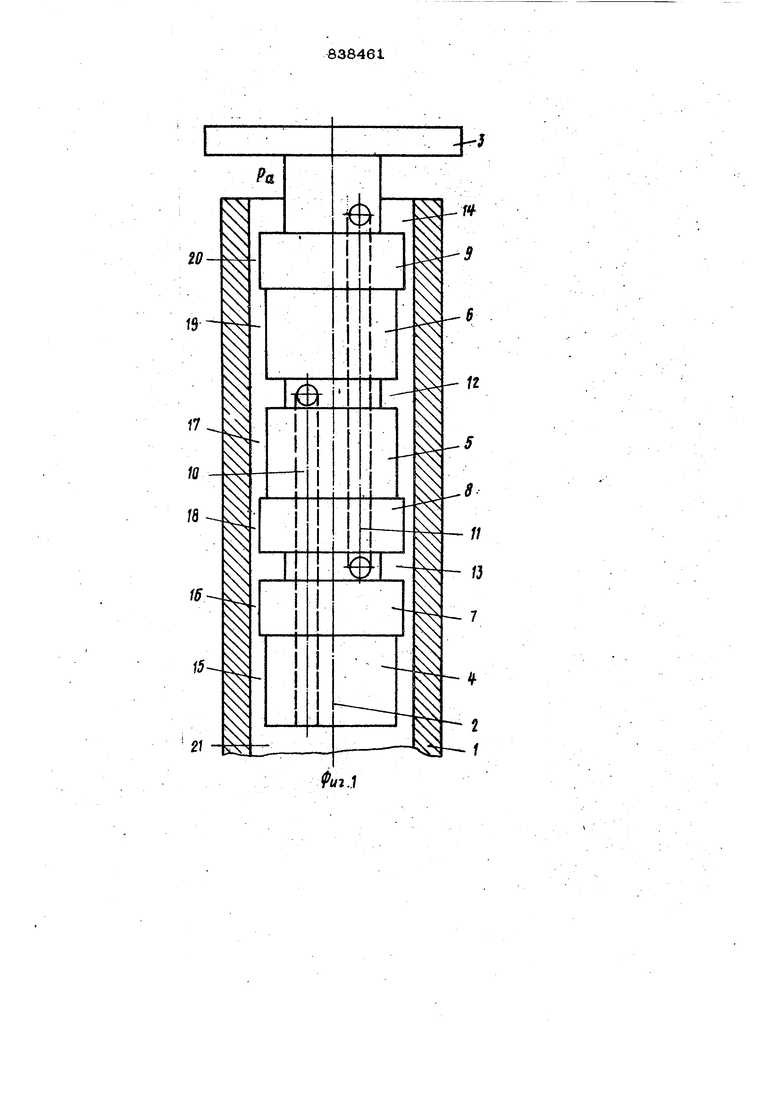

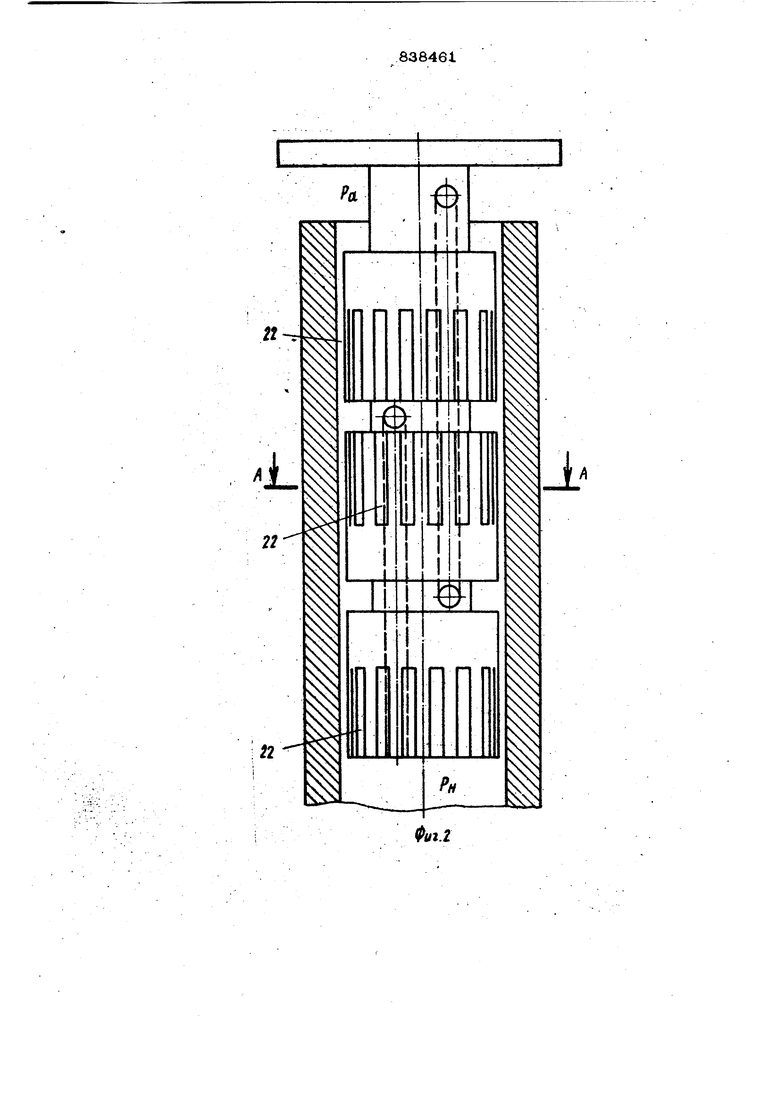

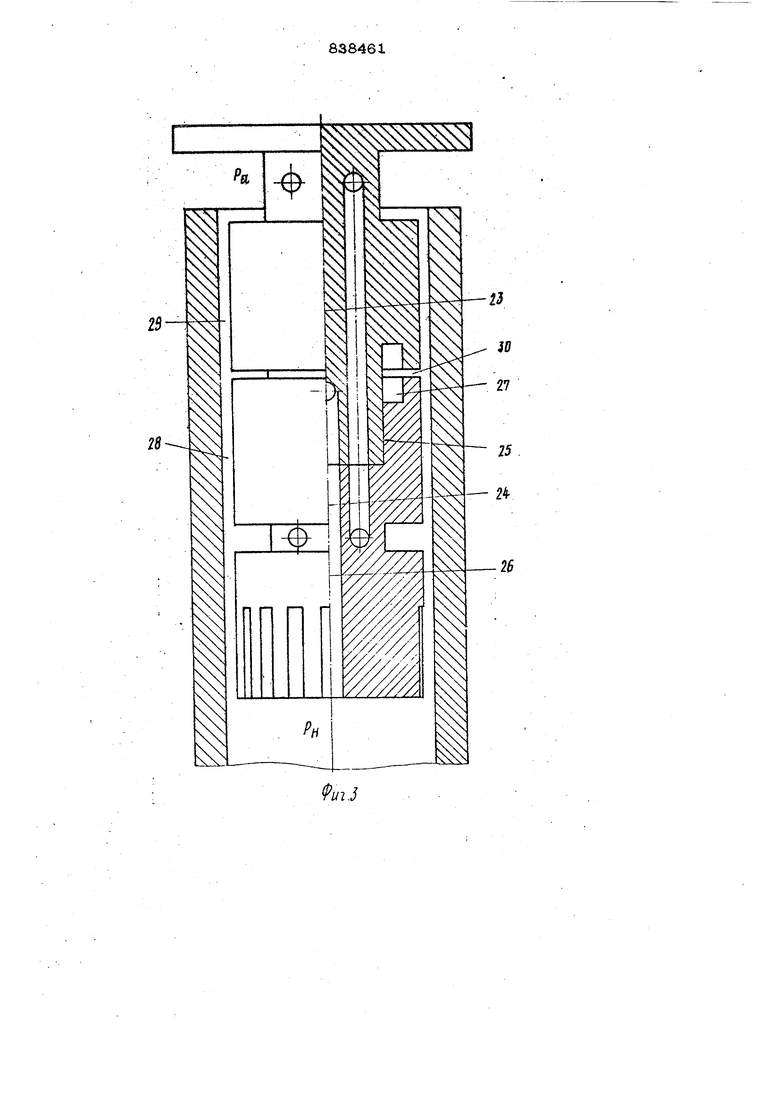

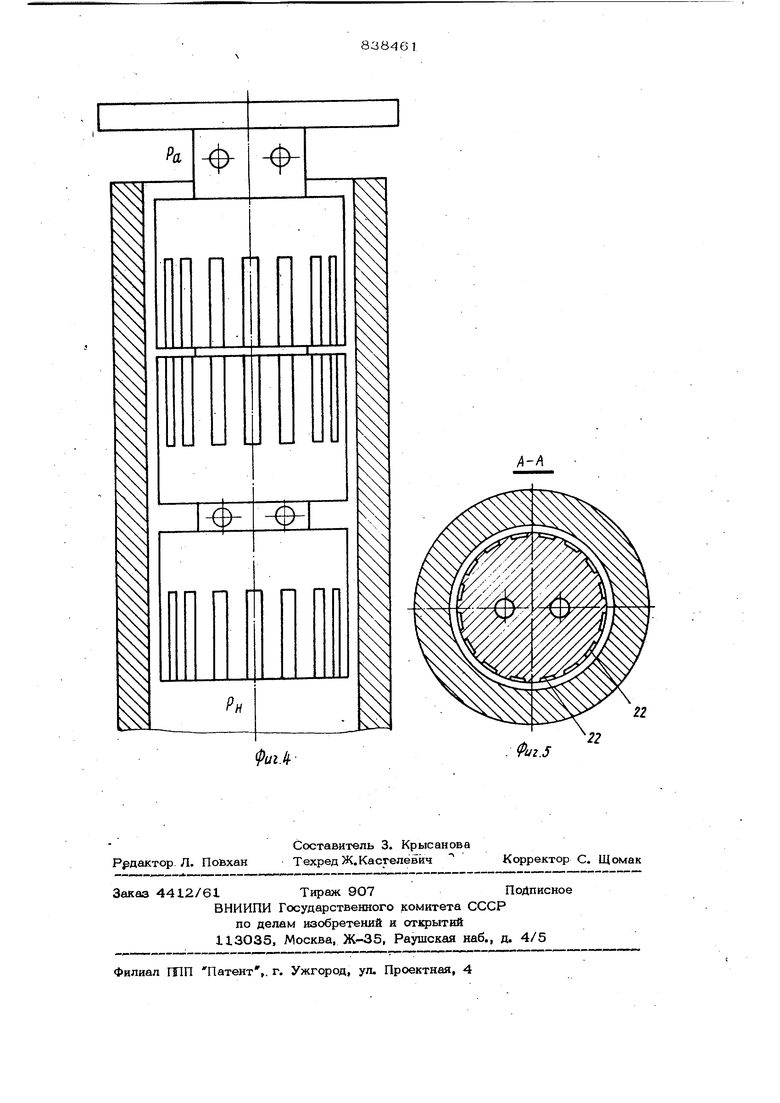

На фиг. 1 изображен датчик грузопоршневого манометра на фиг. 2-4 то же, варианты;; на фиг. 5 - разрез А-А на фиг. 2.

Датчик грузопоршневого манометра содержит цилиндр 1 и поршень 2с грузовой платформой 3. Порше 1ь состоит из трех ступеней, каждая из которых имеет два участка разного диаметра: участки с меньшим оиаметром 4-6 и участки с большим диаметром 7-9. В поршне выполнен . питающий канал 10,

дренажный канал 11, питающая канавка

12,нижняя дренажная канавка 13 и верхняя дрецажная канавка 14. Каждая из ступеней . поршня образует с внутренней поверхностью цилиндра зазоры: нижняя ступень - зазоры. 15 и 16, средняя ступень - зазоры 17 и 18, верхняя ступензазоры 19 и 2О. Под порщень в полость

21 подается измеряемое давление F, а в верхней и нижней дренажных канавках 14 и 13 устанавливается давление окру.жающей атмосферы Г.

Газ, давление которого измеряют, постпает в зазоры 15 и 16 из области 21, а затем выходит в окружающую атмосферу через нижнюю дренажную канавку

13,дренажный канал 11 и верхнюю дренажную жанаввсу 14. В зазоры 17-2О газ

поступает из питающей канавки 12 посредством питающегдэ канала Ю , а выходит в окружа ющую атмосферу из зазора 18 через нижнюю дренажную канавку 13, дренажный канал 11 и верхнюю пренаж ную канавку 14 ииз зазора 15 посрецством верхней преважной канавки 14. При переходе газа из зазора 15 в соизмеримый зазор 16 происходит дросселирование потока, вследствие чего в тонких слоях появляются радиальная и угловая жесткость. Тонкие газовые слои, находящиеся в зазорах 17-20, работают аналогичным образом. Во время работы датчика рациальные di угловые жесткости тонких газовых слоев в зазорах 15-20 суммируются, и соответственно свойство самоцентрирован поршня усиливается.

Наличие оптимальной геометрии поршн создает возможность возникновения в зазорах достаточных радиальной и угловой жесткостей, необходимых для поддержания соосности поршня и цилиндра.

В предлагаемом датчике грузопоршневого Манометра геометрические размеры поршня, цилиндра, канавок и каналов выбраны по следующим зависимостям:

R-2a

)

-1о7е1е(-1-з)р: Вп-а

()

, (, ,

где С - величина минимального

между цилиндром и поршнем, R - максимальный радиус поршня, d - диаметр питающего и дренажного каналов, h - глубина питающей и дренажной

канавок,

{ц) - ширина питающей канавки и дренажной канавки, выполненной в нижней части поршня, 8-л - ширина дренажной канавки, вы0 полненной в верхней части поршня,

6 - длина ступени, &g - длина участка с большим диаметром, L - разность диаметров участков

ступеней поршня.

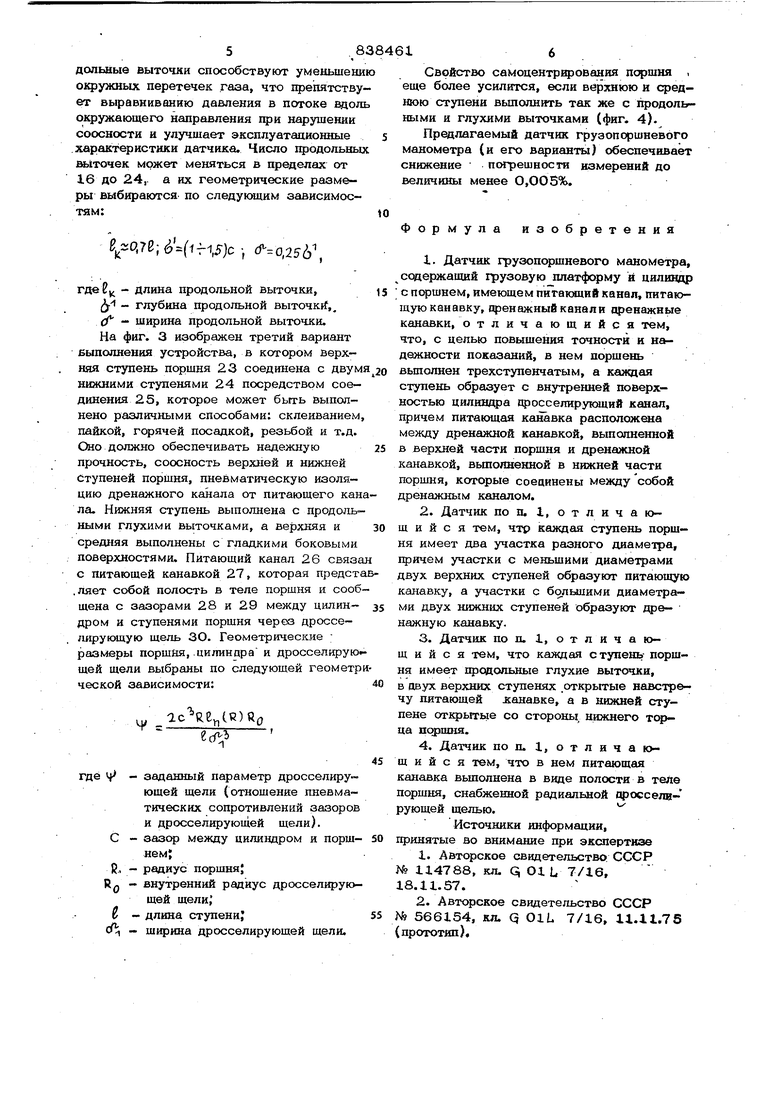

На фиг. 2 и 5 изображен вариант выполнения датчика грузопоршневого манометра, в ступенях которого имеются продольные глухие выточки 22, открытые в двух ступенях навстречу питающей качавке, а в нижней ступене открытые ;о стороны нижнего торца поршня. Про- дольные выточки способствуют уменьшению О1фужных перетечек газа, что препятствует выравниванию давления в потоке вдоль окружающего направления 1фи нарушении соосности и улучшает эксплуатационные характеристики датчика. Число продольных ш 1точек может меняться в пределах от 16 до 24, а их геометрические размеры выбираются по следующим зависимостям:B OJR-6(li-1,S)c ; ,25b где2(4 - длина продольной выточки, л - глубина продольной выточки,, (f - ширина продольной выточки. На фиг. 3 изображен третий вариант выполнения устройства, в котором верхняя ступень поршня 23 соединена с двумя нижними ступенями 24 посредством соединения 25, которое может быть выполнено различными способами: склеиванием, пайкой, горячей посадкой, резьбой и т.д. Оно должно обеспечивать надежную прочность, соосность верхней и нижней Ступеней поршня, пневматическую изоляцию дренажного канала от питающего кана ла. Нижняя ступень выполнена с продольными глухими выточками, а верхняя и средняя выполнены с гладкими боковыми поверхностями. Питающий канал 26 связан с питающей канавкой 27, которая предста ,ляет собой полость в теле поршня и сообщена с зазорами 28 и 29 между цилин- 35 ми дром и ступенями поршня через дросселирующую щель ЗО. Геометрические ; размеры поршня, .цилиндра и дросселирую щей щели выбраны по следующей геометр ческой зависимости: )fto в. л - чт где Vf - заданный параметр дросселирующей щели (отношение пневматических сопротивлений зазоров и дросселирующей щели). С - зазсф между цилиндром и поршнем;И, - радиус поршня; RQ - внутренний радиус дросселирую щей щели, t - длина ступениЦ с - ширина дросселирующей щели. 1 Свойство самоцентрщэования поршня . еще более усилится, если верхнюю и среднюю ступени выполнить так же с продолtrными и глухими выточками (фиг. 4). Предлагаемый датчик грузопоршневого манометра (и его варианты) обеспечивает снижение погрешности измерений до величины менее О,О05%. Формула изобретения i. Датчик грузопоршневого манометра, содержащий грузовую платформу и цилиндр с поршнем, имеющем питакядий канал, питающую канавку, дренажный канали (фенажные канавки, отличающийся тем, что, с цепью повышения точности н надежности показаний, в нем поршень вьшолнен трехступенчатым, а каждая ступень образует с внутренней поверхностью цилиндра ороссеяирующий канал, причем питающая канавка расположена между дренажной канавкой, выполненной в верхней части поршня и дренажной канавкой, вьшолненной в нижней части поршня, которые соединены междусобой дренажным каналом. 2. Датчик по п. 1, отличающийся тем, чтр каждая ступень поршня имеет два участка разного диаметра, причем участки с меньшими диаметрами двух верхних ступеней образуют питающую канавку, а участки с болыиими диаметра- двух нижних ступеней образуют дре- нажную канавку. 3.Датчик ПОП.1, отлича и и с я тем, что каждая ступень поршня имеет продольные глухие выточки, в двух верхних ступенях .открытые навстречу питающей 1 анавке, а в нижней ступене открытьхе со стороны, нижнего торца . 4.Датчик по п. 1, отличающий с я тем, что в нем питающая канавка вьшолнена в виде полости в теле поршня, снабженной радиальной дросселирующей щелью. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР М 114788, кл. q Oi L 7/16, 18.11.57. 2.Авторское свидетельство СССР № 566154, кл. Q OIL 7/16, 11.11.75 (прототип).

й-r

L

L

22

Й

41

r

PH

23

-

Рн

ФигЛ

22

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСТАНЦИОННЫЙ УДАРНО-ВОЛНОВОЙ СПОСОБ ЗАПУСКА ПНЕВМОИЗЛУЧАТЕЛЕЙ И ДУПЛЕКСНЫЙ ПНЕВМОИЗЛУЧАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383037C1 |

| Грузопоршневой манометр абсолютного давления | 1983 |

|

SU1158989A1 |

| ГРУЗОПОРШНЕВОЙ МАНОМЕТРИЧЕСКИЙ ПРИБОР | 1969 |

|

SU256314A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2443863C2 |

| ПОГРУЖНОЙ ПНЕВМОУДАРНИК (ВАРИАНТЫ) | 2005 |

|

RU2290488C1 |

| БЛОК ПРИВОДА И КЛАПАНА ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2085757C1 |

| Регулятор давления газа | 1982 |

|

SU1170437A1 |

| Устройство для поверки динамометров и силоизмерительных датчиков | 1978 |

|

SU735943A1 |

| Грузопоршневой манометр абсолютного давления | 1987 |

|

SU1478058A1 |

| Запорный клапан для установки датчиков | 2017 |

|

RU2656180C1 |

Авторы

Даты

1981-06-15—Публикация

1979-02-23—Подача