1

Изобретение относится к кондитерской промышленности и может быть применено в производстве жевательной резинки, преимущественно круглого сечения.

Известна установка для производства жевательной резинки, содержащая жгутоформунвдий механизм, транспортер для передачи жгута на последующие операции и установленные по ходу технологического процесса обертывающий механизм с двумя загибателями, закрепленными по обе стороны от ленты транспортера со смещением один относительно другого на половину их длины, механизм для термосвар обертки, два охладителя, один из которалх установлен перед обертывающим механизмом, приспособления для подачи хладагента в охладитель и разрезания жгута на порции и укладочнопакетирунадий механизм с ускорителем l.

Недостатком известной установки является то, что в ней сначала осуществляется нарезка жгута, а уже потом обертывание и термосварка обертки каждого изделия в отдельности, что снижает производительность линии.

Кроме того, при обертывании отдельных палочек часто имеет место несовпадения краев обертки с торцами палочки, т.е. с одного конца выступает оголенная цилиндрическая поверхность палочки, а с противоположного конца обертка выступает за торец палочки, что ухудшает товарный вид изделий.,

0

Цель -изобретения - повышение производительности установки и улучшение качества изделий.

Поставленная цель достигается тем, что в установке, содержащей жгуто5формукяций механизм, транспортер для передачи жгута на последующие операции и установленные по ходу технологического процесса обертывающий механизм с двумя загибателями, за0крепленными по обе стороны от ленты трансЗпортера со смещением один относительно другого на Головину их длины, механизм для термосварки обертки, два охладителя, один из которых

5 установлен перед обертывающим меха.низмом, приспособления для подачи хладагента в охладитель и разрезания жгута на порции и укладочно-пакетирующий механизм с ускорителем, второй охладитель установлен перед

0

приспособлением для разрезания жгута на порции, на опорной поверхности каждого загибателя обертывающего ме ханйзма выполнены продольные углубления для закрепления в них концов ленты транспортера, а каждый охладитель выполнен в виде разъемных частей, подсоединенных к приспособлению для подачи хладагента, при этом на внутренней поверхности охладителя выполнено углубление для прохождения жгута и ребра для равномерного распределения хладагента внутри охЛсщителя.

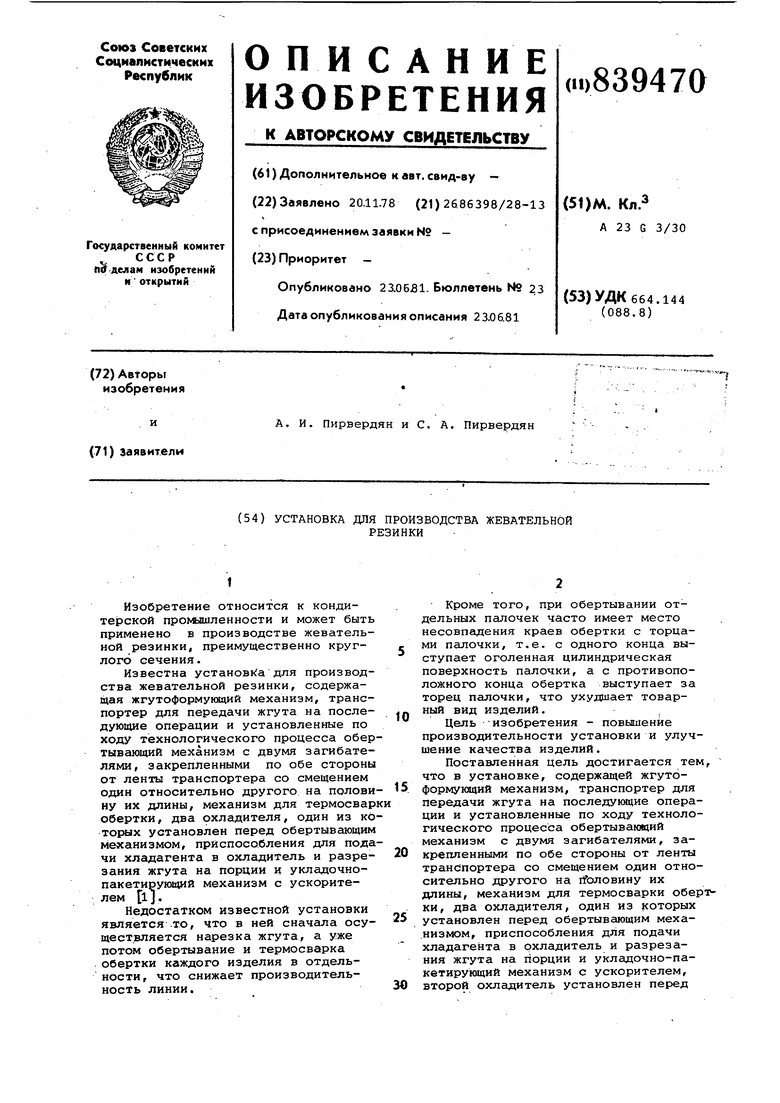

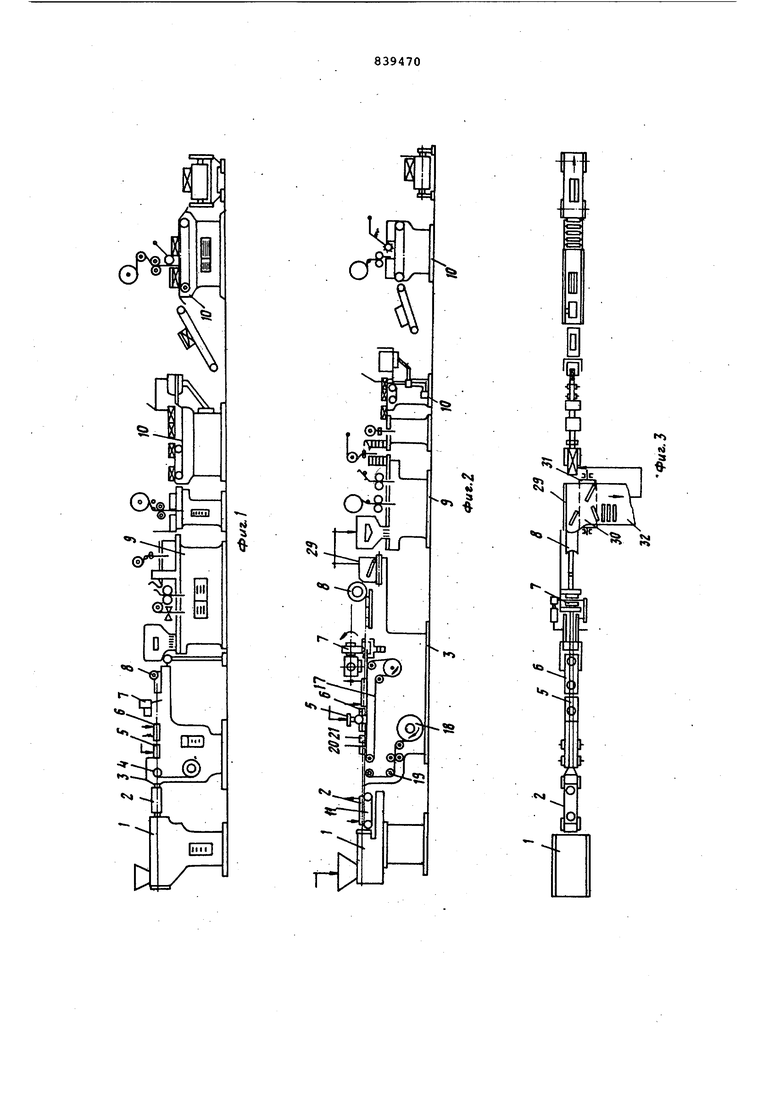

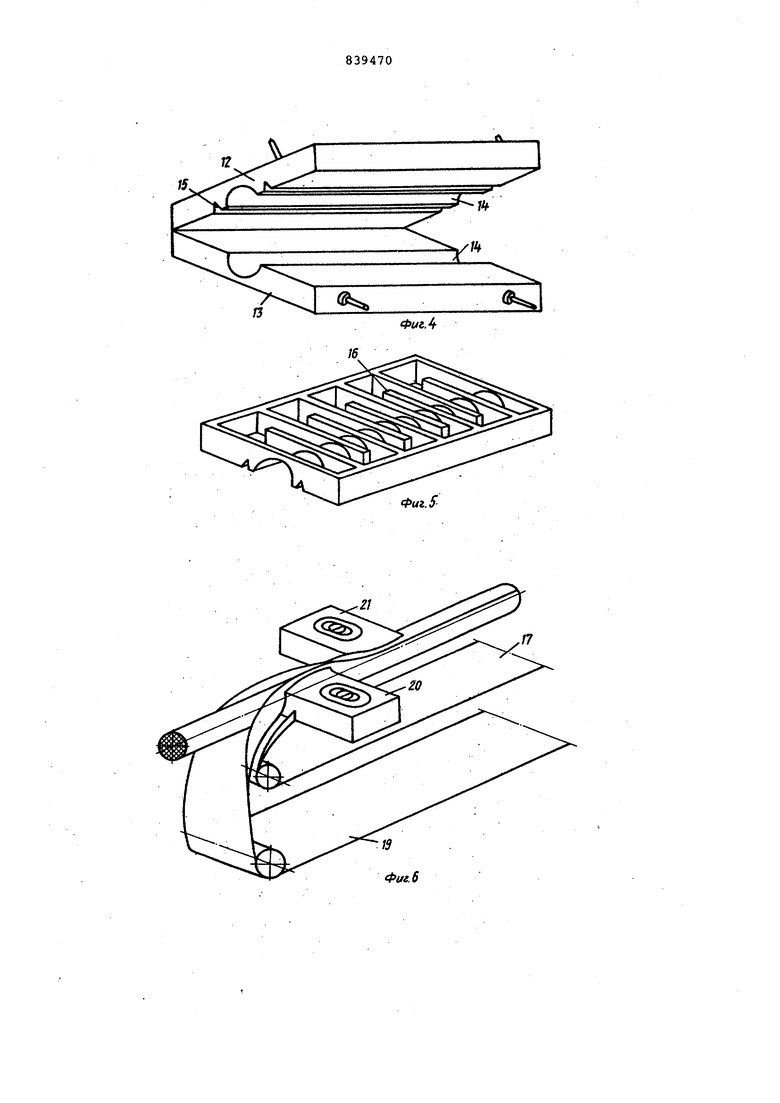

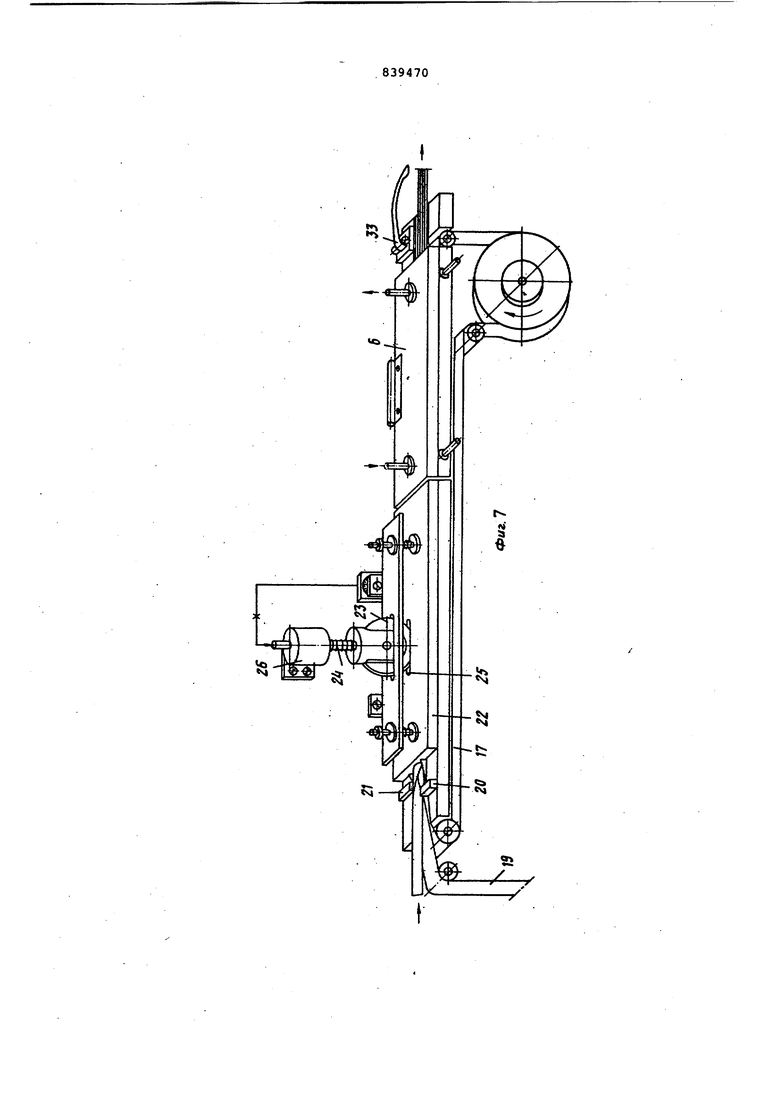

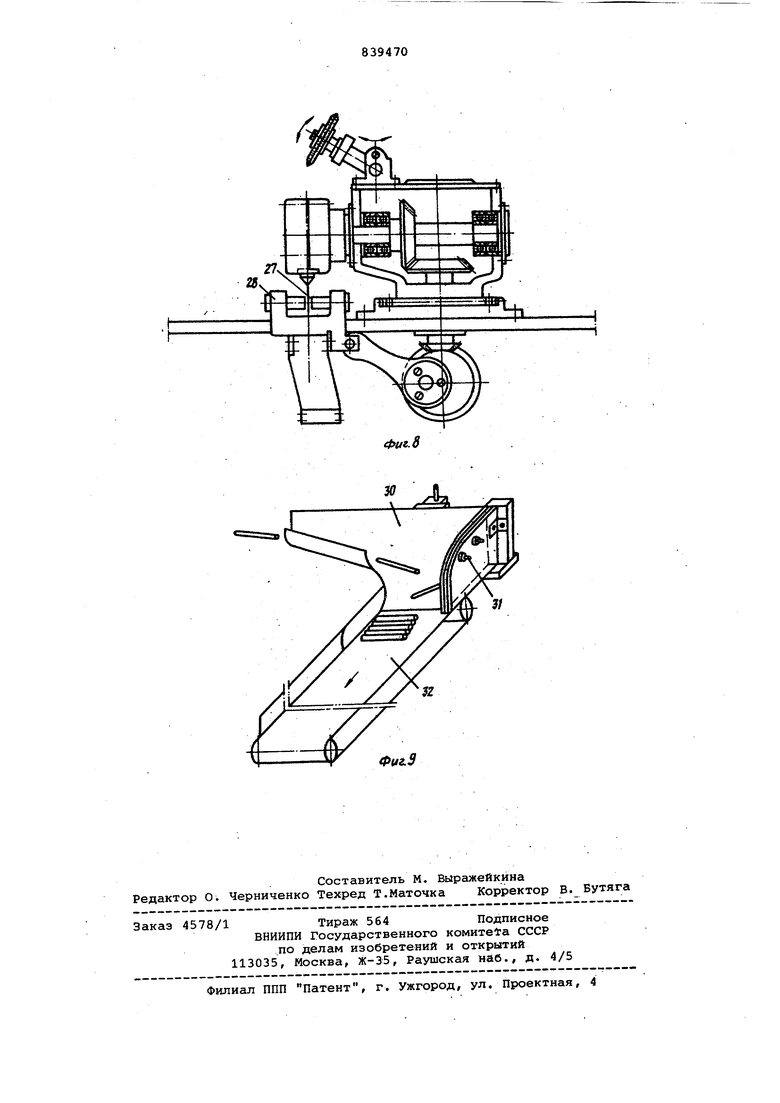

На фиг. 1 схематически изображена установка, общий вид; на фиг. 2 принципиальная технологическая схема получения, формования и упаковки жевательной резинки; на фиг. 3 - линия в плане; на фиг. 4 - oxлaд Iтeль в раскрытом состоянии; на фиг. 5 полость в одной из половин охладителя (крышка снята); на фиг. 6 - обе тывающий механизм с загибателями; на фиг. 7 - устройство термосварки на фиг. 8 - ножевой аппарат; на фиг. 9 - ориентирующее устройство.

Линия включает установленные по ходу технологического процесса жгутоформовочную машину 1 (фиг. 1), например экструдер, первый охладитель 2, штрангоформовочный агрегат 3, на станине которого последовательно размещены обертывающий .механизм 4, механизм 5 для термосварки обертки, второй охладитель б, приспособление для разрезания жгута 7, ускоритель 8 готовых изделий, укладочно-пакетирующий механизм 9 изйтаривающий агрегат 10.

Жгут из рецептурной массы,.получаемый на выходе экструдера имеет круглое сечение. Жгутоформовочная ма шина 1 (фиг. 2) связана с штрангоформовочным агрегатом 3 транспортером 11, выполненным в виде бесконечной ленты. На рабочем участке лента транпортера проходит по желобчатой направляющей и .принимает желобчатую форму, которая позволяет обеспечить надежную фрикционную связь жгута с лентой транспортера.

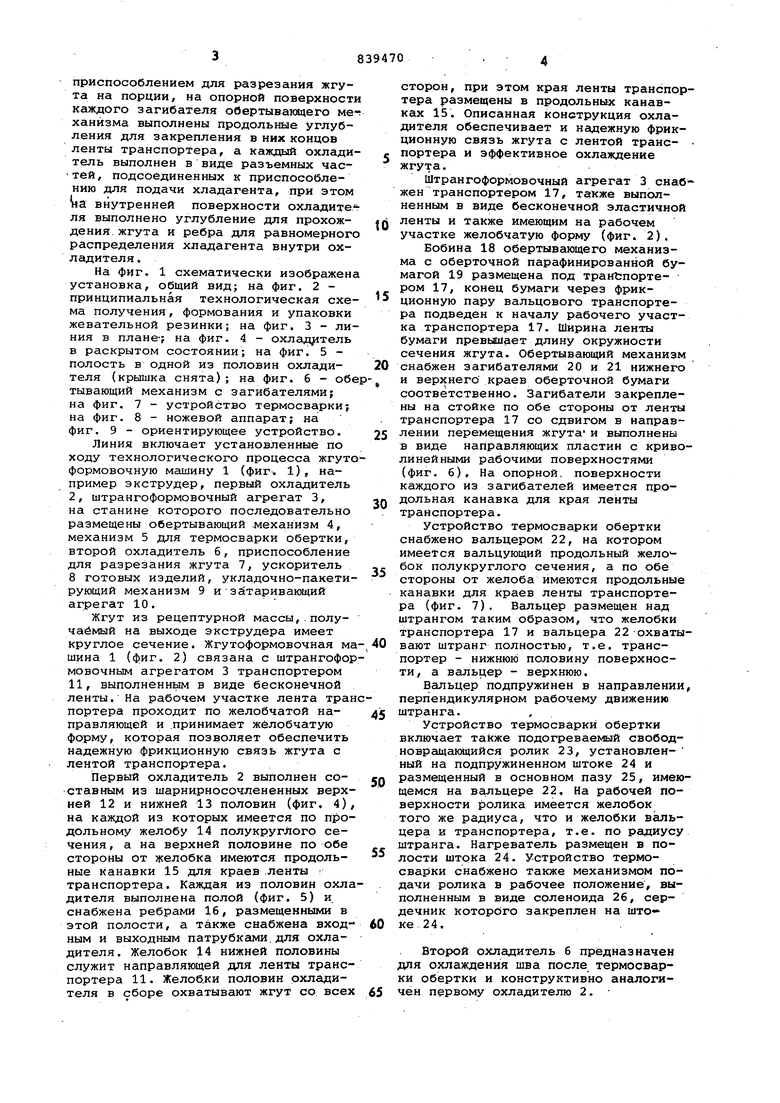

Первый охладитель 2 выполнен составным из шарнирносочлененных верхней 12 и нижней 13 половин (фиг. 4), на каждой из которых имеется по продольному желобу 14 полукруглого сечения , а на верхней половине по обе стороны от желобка имеются продольные канавки 15 для краев .ленты транспортера. Каждая из половин охладителя выполнена полой (фиг. 5) и. снабжена ребрами 16, размещенными в этой полости, а также снабжена входным и выходным патрубкс1ми. для охладителя. Желобок 14 нижней половины служит направляющей для ленты транспортера 11. Желобки половин охладителя в сборе охватывают жгут со всех

сторон, при этом края ленты транспортера размещены в продольных канавках 15. Описанная конструкция охладителя обеспечивает и надежную фрикционную связь жгута с лентой транс- портера и эффективное охлаждение жгута.

Штрангоформовочный агрегат 3 снабжен транспортером 17, также выполненным в виде бесконечной эластичной ленты и также имеющим на рабочем участке желобчатую форму (фиг. 2).

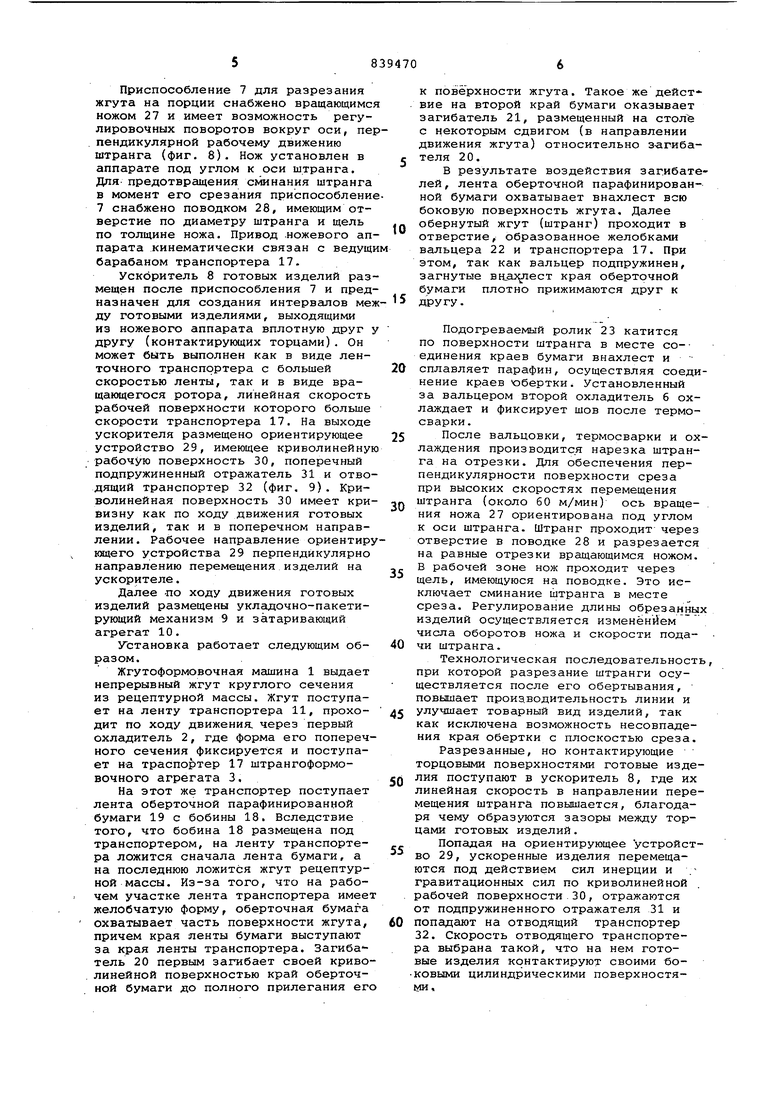

Бобина 18 обертывающего механизма с оберточной парафинированной бумагой 19 размещена под транЬпортером 17, конец бумаги через фрикционную пару вальцового транспортера подведен к началу рабочего участка транспортера 17. Ширина ленты бумаги превьЕиает длину окружности сечения жгута. Обертывающий механизм снабжен загибателями 20 и 21 нижнего и верхнего краев оберточной бумаги соответственно. Загибатели закреплены на стойке по обе стороны от ленты транспортера 17 со сдвигом в направлении перемещения жгута и выполнены

5 30 35 40 45 50 55 в виде направляющих пластин с криволинейными рабочими поверхностями (фиг. 6), На опорной, поверхности каждого из загибателей имеется продольная канавка для края ленты транспортера.

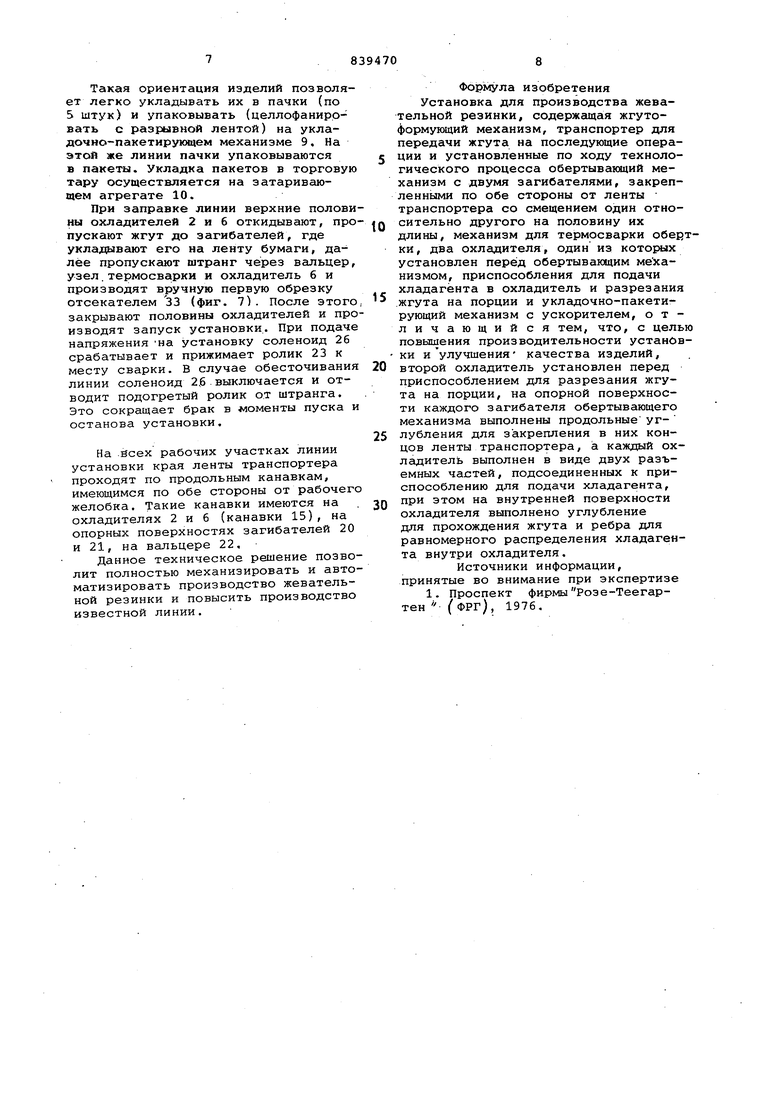

Устройство термосварки обертки снабжено вальцером 22, на котором имеется вальцующий продольный полукруглого сечения, а по обе стороны от желоба имеются продольные канавки для краев ленты транспортера (фиг. 7). Вальцер размещен над штрангом таким образом, что желобки транспортера 17 и вальцера 22-охватывают штранг полностью, т.е. транспортер - нижнюю половину поверхности, а вальцер - верхнюю.

Вальдер подпружинен в направлении, перпендикулярном рабочему движению штранга. ,

Устройство термосваркй обертки включает также подогреваемый свободновращакицийся ролик 23, установленный на подпружиненном штоке 24 и размещенный в основном пазу 25, имеющемся на вальцере 22. На рабочей поверхности ролика имеется желобок того же радиуса, что и желобки вальцера и транспортера, т.е. по радиусу штранга. Нагреватель размещен в полости штока 24. Устройство термосварки снабжено также механизмом подачи ролика в рабочее положение, выполненным в виде соленоида 26, сердечник которого закреплен на што0 65 ке 24.

Второй охладитель б предназначен для охлаждения шва после термосварки обертки и конструктивно аналогичен первому охладителю 2.

Приспособление 7 для разрезания жгута на порции снабжено вращающимся ножом 27 и имеет возможность регулировочных поворотов вокруг оси, перпендикулярной рабочему движению штранга (фиг. 8). Нож установлен в аппарате под углом к оси штранга. Для- предотвращения скшнания штранга в момент его срезания приспособление7 снабжено поводком 28, имеющим отверстие по диаметру штранга и щель по толщине ножа. Привод .ножевого аппарата кинематически связан с ведущи барабаном транспортера 17.

Ускоритель 8 готовых изделий размещен после приспособления 7 и предназначен для создания интервалов между готовыми изделиями, выходящими из ножевого аппарата вплотную друг у другу (контактирующих торцами). Он может быть выполнен как в виде ленточного транспортера с большей скоростью ленты, так и в виде вращающегося ротора, линейная скорость рабочей поверхности которого больше скорости транспортера 17. На выходе ускорителя размещено ориентирующее устройство 29, имеющее криволинейную рабочую поверхность 30, поперечный подпружиненный отражатель 31 и отводящий транспортер 32 (фиг. 9). Криволинейная поверхность 30 имеет кривизну как по ходу движения готовых изделий, так и в поперечном направлении. Рабочее направление ориентируквдего устройства 29 перпендикулярно направлению перемещения изделий на ускорителе.

Далее -по ходу движения готовых изделий размещены укладочно-пакетирующий механизм 9 и затаривающий агрегат 10.

Установка работает следующим образом.

Жгутоформовочная машина 1 выдает непрерывный жгут круглого сечения из рецептурной массы. Жгут поступает на ленту транспортера 11, проходит по ходу движения через первый охладитель 2, где форма его поперечного сечения фиксируется и поступает на траспортер 17 штрангоформовочного агрегата 3.

На этот же транспортер поступает лента оберточной парафинированной бумаги 19 с бобины 18. Вследствие того, что бобина 18 размещена под транспортером, на ленту транспортера ложится сначала лента бумаги, а на последнюю ложится жгут рецептурной массы. Из-за того, что на рабочем участке лента транспортера имеет желобчатую форму, оберточная бумага охватывает часть поверхности жгута, причем края ленты бумаги выступают за края ленты транспортера. Загибатель 20 первым загибает своей криволинейной поверхностью край оберточной бумаги до полного прилегания его

к поверхности жгута. Такое же действие на второй край бумаги оказывает загибатель 21, размещенный на стол с некоторым сдвигом (в направлении движения жгута) относительно з-агибателя 20.

В результате воздействия загибателей, лента оберточной парафинированной бумаги охватывает внахлест всю боковую поверхность жгута. Далее обернутый жгут (штранг) проходит в отверстие, образованное желобками вальцера 22 и транспортера 17. При этом, так как вальцер подпружинен, загнутые внахлест края оберточной бумаги плотно прижимаются друг к другу.

Подогреваемый ролик 23 катится по поверхности штранга в месте со-единения краев бумаги внахлест и сплавляет парафин, осуществляя соединение краев чэбертки. Установленный за вальцером второй охладитель 6 охлаждает и фиксирует шов после термосварки.

После вальцовки, термосварки и охлаждения производится нарезка штранга на отрезки. Для обеспечения перпендикулярности поверхности среза при высоких скоростях перемещения штранга (около 60 м/мин) ось вращения ножа 27 ориентирована под углом к оси штранга. Штранг проходит через отверстие в поводке 28 и разрезается на равные отрезки вращающимся ножом, в рабочей зоне нож проходит через щель, имеющуюся на поводке. Это исключает сминание штранга в месте среза. Регулирование длины обрезанны изделий осуществляется изменением числа оборотов ножа и скорости подачи штранга.

Технологическая последовательност при которой разрезание штранги осуществляется после его обертывания, повышает производительность линии и улучшает товарный вид изделий, так как исключена возможность несовпадения края обертки с плоскостью среза.

Разрезанные, но контактирующие торцовыми поверхностями готовые изделия поступают в ускоритель 8, где их линейная скорость в направлении перемещения штранга повышается, благодаря чему образуются зазоры между торцами готовых изделий.

Попсщая на ориентирующее устройство 29, ускоренные изделия перемещаются под действием сил инерции и .гравитационных сил по криволинейной рабочей поверхности 30, отражаются от подпружиненного отражателя 31 и попадают на отводящий транспортер 32. Скорость отводящего транспортера выбрана такой, что на нем готовые изделия контактируют своими боковыми цилиндрическими поверхностями.

Такая ориентация изделий позволяет легко укладывать их в пачки (по 5 штук) и упаковывать (целлофанировать с разрывной лентой) на укладочно-пакетирующем механизме 9. На этой же линии пачки упаковываются в пакеты. Укладка пакетов в торговую тару осуществляется на затаривающем агрегате 10.

При заправке линии верхние половины охладителей 2 и б откидывают, про пускают жгут до загибателей, где укладывают его на ленту бумаги, далее пропускают штранг через вальцер, узел.термосварки и охладитель 6 и производят вручную первую обрезку отсекателем ЗЗ (фиг. 7). После этого закрывают половины охладителей и производят запуск установки.. При подаче напряжения на установку соленоид 26 срабатывает и прижимает ролик 23 к месту сварки. В случае обесточивания линии соленоид 2J5 выключается и отводит подогретый ролик от штранга. Это сокращает брак в моменты пуска и останова установки.

На .йсех рабочих участках линии установки края ленты транспортера проходят по продольным канавкам, имеющимся по обе стороны от рабочего желобка. Такие канавки имеются на . охладителях 2 и б (канавки 15), на опорных поверхностях загибателей 20 и 21, на вальцере 22.

Данное техническое решение позволит полностью механизировать и автоматизировать производство жевательной резинки и повысить производство известной линии.

Формула изобретения Установка для производства жевательной резинки, содержащая жгутоформующий механизм, транспортер для передачи жгута на последующие операции и установленные по ходу технологического процесса обертываквдий механизм с двумя загибателями, закрепленными по обе стороны от ленты транспортера со смещением один относительно другого на половину их длины, механизм для термосварки оберки , два охладителя, один из которых установлен перёд обертывающим механизмом, приспособления для подачи хладагента в охладитель и разрезания .жгута на порции и укладочно-пакетирующий механизм с ускорителем, отличающийся тем, что, с цель повышения производительности устанСвки и улучшения качества изделий, второй охладитель установлен перед приспособлением для разрезания жгута на порции, на опорной поверхности каждого загибателя обертывающего механизма выполнены продольные углубления для закрепления в них концов ленты транспортера, а каждый охЛс1дитель выполнен в виде двух разъемных частей, подсоединенных к приспособлению для подачи хладагента, при этом на внутренней поверхности охладителя выполнено углубление для прохождения жгута и ребра для равномерного распределения хладагента внутри охладителя.

Источники информации, принятые во внимание при экспертизе

1. Проспект фирмы Розе-Teeгартен (ФРГ), 1976.

ff Ш

Illlnl

Dl

4

.

-sa

{ Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| УПАКОВКА ДЛЯ КУРИТЕЛЬНЫХ ТАБАЧНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2023638C1 |

| Способ и машина для изготовление папирос | 1934 |

|

SU50186A1 |

| ОБЕРТОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2145177C1 |

| УСТРОЙСТВО ОБРАБОТКИ ЛИСТОВ БУМАГИ | 2013 |

|

RU2555802C2 |

| ВЕНТИЛИРУЕМОЕ КУРИТЕЛЬНОЕ ИЗДЕЛИЕ | 2011 |

|

RU2573966C2 |

| УКЛАДЫВАЮЩЕЕ СТОПОЙ И ОБЕРТЫВАЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2526748C1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ ФИЛЬТРОВ | 2010 |

|

RU2560354C2 |

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СИГАРЕТЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2264766C2 |

| ОБЕРТКА КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2613858C1 |

| ОБЕРТКА КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2580273C2 |

15

Фиг. 4

Фиг.5

Фиг.3

Авторы

Даты

1981-06-23—Публикация

1978-11-20—Подача