(54) СПОСОБ УСРЕДНЕНИЯ СЫПУЧЕГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПНЕВМОВАКУУМНОЙ СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2456099C2 |

| Устройство для управления выгрузкойэлЕКТРОпРОВОдНыХ МАТЕРиАлОВ из ВАгОНОВВ ЕМКОСТи | 1979 |

|

SU816919A1 |

| Способ усреднения полезного ископаемого | 1978 |

|

SU700216A1 |

| ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ МЕЛКИХ КЛАССОВ (0-1 мм) ИЗ ИСХОДНОГО МАТЕРИАЛА СУХИМ СПОСОБОМ | 2014 |

|

RU2574644C1 |

| Способ усреднения зольности угля в потоке | 1976 |

|

SU768980A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЯДОВЫХ УГЛЕЙ | 1992 |

|

RU2047380C1 |

| БЕССИТНОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ | 2008 |

|

RU2382684C1 |

| УДАРНО-УПРУГОСТНЫЙ СЕПАРАТОР ДЛЯ ОБОГАЩЕНИЯ МЕЛКИХ КЛАССОВ УГЛЯ СУХИМ СПОСОБОМ | 2015 |

|

RU2609271C1 |

| СПОСОБ СОРТИРОВКИ МИНЕРАЛЬНОГО СЫРЬЯ И ЗОЛОТОСОДЕРЖАЩИХ РУД | 1999 |

|

RU2164830C2 |

| ДРОБИЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС ДСКА-4М | 2006 |

|

RU2363552C2 |

1

Изобретение относится к способам усреднения сыпучего материала, например угля, путем деления потока на струи и последующего смешивания их в общий поток и может быть использовано в угольной, горнорудной, коксохимической и химической отраслях промышленности на тепловых электростанциях и предпр(11ятиях, где полезное ископаемое необходимо усреднять.

Перед отправкой на электростанции уголь, добываемый из различных пластов разреза с различными значениями- зольности, целесообразно смешивать (усредТТять) в определенной пропорции на специальных усреднительных складах.

Известны способы и устройства .цля усреднения полезных ископаемых на штабельных складах l Однако при применении различных способов усреднения на штабельных складах необходимо иметь большое количество оборудования (штабелеукладчики, погрузочные машины роторного,, барабанного или скребкового типа, специальные приемные устройства для перегрузки полезного ископаемого,например, с автомобильного или железнодорожного транспорта на приемный конвейер склада и т.д.) и большое количество операторов, обслуживающих это оборудование. -Процесс усреднения и работа этого оборудования в зимних условиях затруднены из-за смерзания полезного ископаемого в штабеле и снежных заносов, поскольку штабельные склады, как правило, открытые. Кроме этого, при работе обору0дования в процессе усреднения на открытых штабельных складах образуется большое количество ПЕЛЛИ, которая загрязняет окружающую среду.

Известны также способы иустройст5ва для усреднения полезного ископаемого на бункерных складах со щелевыми загрузочными отверстиями 24.

Недостатки этих способов заключаются в следующем:

0

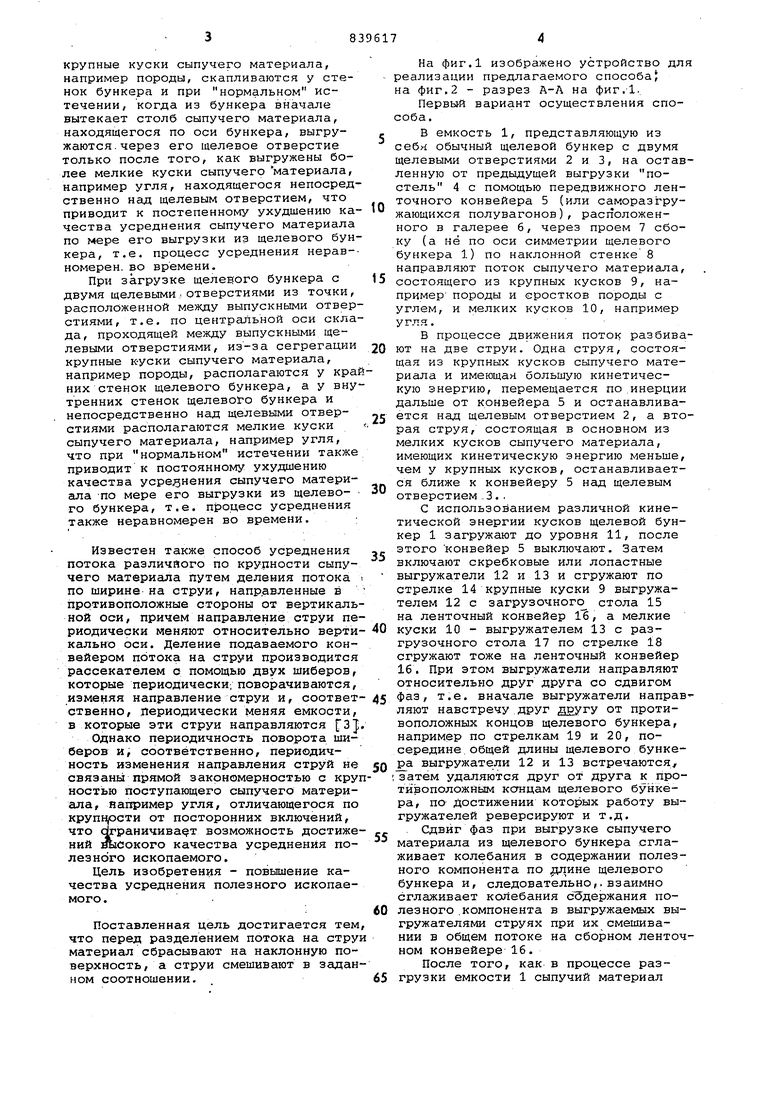

достигает уровня 4, разгрузку прекращают. Включают передвижной конвейер 5 и, перемещая его над щелевым бункером 1, вновь загружают сыпучий материал на оставленную постель 4.

Второй вариант осуществления способа.

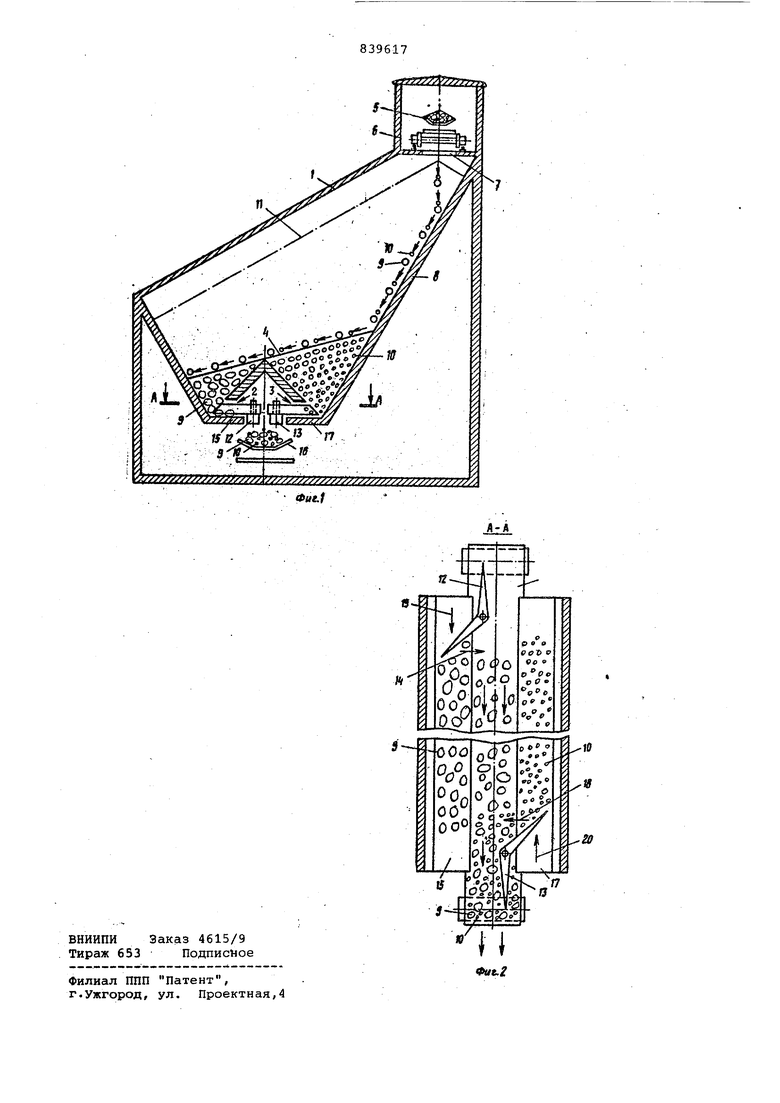

В емкость 1 на оставленную от предыдущей выгрузки постель 4 с помощью конвейера 5 по наклонной стенке 8 направляют поток сыпучего материала и,. который с помощью различной кинетической энергии кусков разделяют на струю 9 и струю 10 и одновременно, не выключая конвейер 5, включают выгружатели 12 и 13. Из емкости 1 струю 9 через отверстие 2 и струю 10 через отверстие 3 с помощью выгружателей -12 и 13 направляют противофазно в общий выходящий поток на сборной конвейере 16. При этом производительность конвейера 5 поддерживают равной суммарной производительности выгружателей 12 и 13 так, что уровень 4 остается неизменным.

Скребковые или лопастные выгружатели 12 и 13 могут работать не только противофазно/.но и однофазно либо с различной производительностью в зависимости от заданной пропорции соотношения крупных 9 и мелких 10 фракций в общем выходящем потоке на сборном конвейере 16, т.е. с наперед заданным значением зольности угля на сборном конвейере 16, что повышает качество усреднения.

Способ позволяет усреднять сыпучий материал независимо от того, как изменяется содержание крупных и мелких фракций, имеющих различную зольность, в исходном потоке -. плавно или скачкообразно/ так как поток предварительно разделяют на.крупныеи мелкие фракции путем подачи потока на наклонную поверхность, где разделение кусков по крупности происходит за счет из различной кинетй-, ческой энергии, которая закономерно связана, с крупностью кусков. Способ, позволяет просто с помощью известного оборудования - щелевых бункеров и скребковых или лопастных выгружателей - осуществлять усреднение сыпучего материала с заданной пропорцией соотношения крупных и мелких фракций путем изменения производительности выгружателей, т.е. с наперед задан.ным значением содержания полезного ископаемого в усредненной горной массе, что повышает качество усреднения полезного ископаемого,

0 что, в свою очередь, позволяет значительно сократить время простоя железнодорожных полувагонов на подъ- ездных путях разрезов за счет исключения операций по формированию же5лезнодорожных угольных маршрутов из отдельных партий вагонов с углем различной зольности, практически исключить маневровые операции по формиров-анию этих маршрутов и, как

0 следствие, количество маневровых устройств и маневровых путей, а также сократить количество рабочих, занятых на маневровых операциях.

25

Формула изобретения

Способ усреднения сыпучего материала, заключающийся в делении потока материала на струи и последующем

30 смешивании струй, отличающ и-й с я тем, что, с целью повышения качества усреднения, перед делением на струи материал сбрасывают н наклонную поверхность, а струи сме35шивают в заданном соотношении.

Источники информации, принятые во внимание при экспертизе

кл. В 65 6 65/00, -опублик. 1978.

40

45

Авторы

Даты

1981-06-23—Публикация

1979-04-26—Подача