Изобретение относится к переработке и обогащению полезных ископаемых и может быть использовано в горнорудной, угольной и строительной промышленности, где в технологии производства наличие мелких классов ухудшает технологический процесс или качество выпускаемой продукции.

Например, при переработке угля наиболее эффективным методом является обогащение угля в тяжелых средах. Но при этом методе недопустимо содержание мелких классов в исходном угле, так как при попадании их в магнетитовую суспензию увеличивается ее вязкость. А в вязкой среде эффективность обогащения резко снижается, т.е. качества концентрата ухудшается, а потери угля в отходах увеличиваются (Хайдакин В.И., Ковшарь М.И., Самылин Н.А. Наладка и регулировка оборудования для обогащения углей в тяжелых средах. М.: Недра, 1982).

Но в процессе комбайновой технологии добычи угля содержание мелких классов в исходном угле на отдельных шахтах составляет 10-15%.

Отделить класс 0-1 мм от исходного угля сухим способом с помощью сит с мелкими отверстиями невозможно, так как происходит мгновенная забивка отверстий мелкими частицами.

Поэтому на современных углеобогатительных фабриках отделяют класс 0-1 мм мокрым способом с помощью дуговых или конусных грохотов, оборудованных щелевидными ситами. При этом расход воды составляет 1.5-2 м3/т угля.

Но после отделения мелких классов угля мокрым способом для завершения процесса их обогащения неукоснительно требуется проведение следующих технологических операций: обогащение методом флотации, фильтрование флотоконцентрата, термическая сушка флотоконцентрата, сгущение флотохвостов, обезвоживание флотохвостов способом фильтр-прессования.

Проведение указанных технологических операций увеличивает себестоимость выпускаемой продукции примерно в 3 раза.

Но если отделить класс 0-1 мм от исходного угля сухим способом, а затем, не обогащая его, присадить к низкозольному концентрату тяжелосредных сепараторов, то можно получить высококачественный концентрат без проведения вышеуказанных операций. При этом расходы на переработку угля сократятся в 2-3 раза.

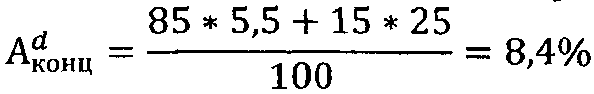

Расчеты показывают, что предлагаемая технология обеспечит получение концентрата с приемлемой зольностью для коксового и энергетического производства, т.е. зольность концентрата составит:

где 85 - выход концентрата тяжелосредных сепараторов, %;

5,5 - зольность концентрата, %;

15 - выход класса 0-1 мм, в исходном угле, %;

25 - зольность угля класса 0-1 мм, %.

Известно «Бесситное устройство для разделения сыпучих материалов по крупности» (патент РФ №2382684), но оно предназначено для разделения исходного материала на несколько классов крупности. Целью настоящего изобретения является только выделение одного класса, а именно класса 0-1 мм, из исходного материала. В этом отличие цели изобретения и соответствующих конструктивных изменений. Так как «Бесситное устройство для разделения сыпучих материалов по крупности» конструктивно и по принципу работы имеет много общего с предлагаемой установкой, то его принимаем за прототип.

Целью настоящего изобретения является разработка высокопроизводительной технологической установки, позволяющей сухим способом отделить класс 0-1 мм от исходного угля или другого дробленого материала.

Согласно изобретению поставленная цель достигается тем, что технологическая установка для выделения мелкого класса (0-1 мм) из исходного материала сухим способом содержит установленный под углом к горизонту 30-50° в поперечном направлении короткий, широкий ленточный конвейер, оборудованный продольными разделительными полосами и имеющий привод, приводной и ведомый барабаны. При этом над ленточным конвейером под углом к горизонту 10-15° установлена вибрационная загрузочная течка для сегрегационного разделения слоя материала по крупности, при этом продольные разделительные полосы закреплены на поверхности ленточного конвейера на равном друг от друга расстоянии 150 мм и выполнены резиновыми высотой 2 мм и шириной 20 мм.

На первом этапе установлена вибрационная загрузочная течка с частотой колебаний около 1000 в минуту и амплитудой 2-3 мм. При этом на дне короба загрузочной течки закреплена конвейерная лента. Поэтому на первом этапе при работе вибрационной загрузочной течки произойдет расслоение материала под действием вибрации: сверху слоя сосредоточатся крупные куски, а мелочь опустится вниз слоя.

На втором этапе установлено устройство, предназначенное для выделения из расслоившегося материала класса 0-1 мм. Оно представляет собой короткий, но широкий ленточный конвейер с шириной ленты 3,2-3,5 м, длиной 4 м, движущейся со скоростью примерно 1,5 м/с.

На поверхности конвейерной ленты через каждые 150 мм закреплены в продольном направлении разделительные резиновые полосы высотой 2 мм и шириной 20 мм. Конвейер установлен под углом наклона к горизонту 30-50° в поперечном направлении.

Сущность изобретения поясняется чертежом фиг. 1, где предлагаемая установка представлена в диметрии.

В целях упрощения чертежа приводы и устройства изменения углов наклона оборудования на чертеже не показаны.

Предлагаемая технологическая установка для выделения мелких классов (0-1 мм) из исходного материала сухим методом работает следующим образом.

Исходный материал подается на вибрационную загрузочную течку 1. Дно течки полностью закрыто конвейерной лентой 2. Загрузочная течка установлена на четырех пружинах 3 под углом к горизонту 10-15°. Под действием вибрационных колебаний на течке происходит расслоение материала по принципу сегрегации. Расслоившийся материал с загрузочной течки 1 поступает на поверхность ленточного конвейера 4. Так как сверху слоя находится крупный материал, то, поступив на конвейерную ленту, которая имеет наклон к горизонту 30-50°, он устремится вниз под действием гравитационных сил с большой скоростью при незначительном сопротивлении трению, легко перескочит через продольные полосы 5 и разгрузится в бункер 6.

Мелкие частицы класса 0-1 мм, находящиеся внизу слоя, подвержены большому сопротивлению трения, поэтому они имеют низкую скорость, в 8-10 раз меньшую, по сравнению со скоростью крупных частиц. Вследствие этого они не могут преодолеть высоту продольных разделительных полос, поэтому задерживаются ими и транспортируются лентой, находясь в межполосных участках каждой полосы. Разгрузка мелких частиц происходит в бункер 7 обычным способом разгрузки материалов с ленточного конвейера при огибании лентой приводного барабана.

Таким образом, поставленная цель достигнута: из исходного материала сухим способом выделен мелкий класс 0-1 мм.

Во избежание сдвига конвейерной ленты вниз, приводной и ведомый барабаны 8, 9 имеют на нижних концах металлические кольца 10, 11, выполненные из листовой стали толщиной 10-12 мм и высотой стенок 200 мм.

Расчетная производительность установки при скорости ленты конвейера 1.5 м/с составляет около 1000 т/ч. При этом из исходного материала сухим способом будет выделено примерно 150 т/ч мелкого материала класса 0-1 мм.

Загрузочная течка 1 обеспечивает предварительное разделение слоя исходного материала по крупности путем сегрегации, производит равномерную загрузку материала на широкий участок ленты конвейера 4, что увеличивает производительность и эффективность выделения мелких классов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНОЕ БЕССИТНОЕ ВИБРАЦИОННО-СЕГРЕГАЦИОННОЕ УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ КЛАССИФИКАЦИИ ПО КРУПНОСТИ УГЛЯ ИЛИ РУД | 2014 |

|

RU2573139C1 |

| БЕССИТНОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ | 2008 |

|

RU2382684C1 |

| УДАРНО-УПРУГОСТНЫЙ СЕПАРАТОР ДЛЯ ОБОГАЩЕНИЯ МЕЛКИХ КЛАССОВ УГЛЯ СУХИМ СПОСОБОМ | 2015 |

|

RU2609271C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КОНЦЕНТРАТА | 2009 |

|

RU2387491C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ СТЕКОЛЬНЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ КВАРЦЕВОГО КОНЦЕНТРАТА | 2010 |

|

RU2456101C1 |

| ЛЕНТОЧНЫЙ ВИБРАЦИОННЫЙ КОНЦЕНТРАТОР | 1992 |

|

RU2014898C1 |

| ПОДЗЕМНЫЙ РУДОСЕПАРАЦИОННЫЙ ГОРНО-ОБОГАТИТЕЛЬНЫЙ КОМПЛЕКС | 2010 |

|

RU2454281C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ | 2011 |

|

RU2486969C2 |

| ПРОТИВОТОЧНЫЙ СЕПАРАТОР ДЛЯ ОБОГАЩЕНИЯ МЕЛКИХ КЛАССОВ УГЛЯ (0-3 мм) | 2011 |

|

RU2483806C1 |

| СПОСОБ СУХОЙ ПЕРЕРАБОТКИ УГЛЯ | 2005 |

|

RU2282503C1 |

Изобретение относится к горному делу, переработке и обогащению полезных ископаемых и может быть использовано в горнорудной, угольной и строительной отраслях промышленности, где в технологии производства наличие мелких классов ухудшает технологический процесс или качество выпускаемой продукции. Технологическая установка для выделения мелкого класса (0-1 мм) из исходного материала сухим способом содержит установленный под углом к горизонту 30-50° в поперечном направлении короткий, широкий ленточный конвейер, оборудованный продольными разделительными полосами и имеющий привод, приводной и ведомый барабаны. Над ленточным конвейером под углом к горизонту 10-15° установлена вибрационная загрузочная течка для сегрегационного разделения слоя материала по крупности. Продольные разделительные полосы закреплены на поверхности ленточного конвейера на равном друг от друга расстоянии 150 мм и выполнены резиновыми высотой 2 мм и шириной 20 мм. Технический результат - повышение эффективности выделения мелкого класса (0-1 мм), а также увеличение производительности. 1 ил.

Технологическая установка для выделения мелкого класса (0-1 мм) из исходного материала сухим способом, содержащая установленный под углом к горизонту 30-50° в поперечном направлении короткий, широкий ленточный конвейер, оборудованный продольными разделительными полосами и имеющий привод, приводной и ведомый барабаны, отличающаяся тем, что над ленточным конвейером под углом к горизонту 10-15° установлена вибрационная загрузочная течка для сегрегационного разделения слоя материала по крупности, при этом продольные разделительные полосы закреплены на поверхности ленточного конвейера на равном друг от друга расстоянии 150 мм и выполнены резиновыми высотой 2 мм и шириной 20 мм.

| БЕССИТНОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ | 2008 |

|

RU2382684C1 |

| Устройство для разделения материалов | 1989 |

|

SU1639783A1 |

| Вибрационный классификатор | 1979 |

|

SU848094A1 |

| Установка для сухой механической сортировки гетерогенных материалов,особенно твердых бытовых отходов | 1979 |

|

SU957992A1 |

| Электролизер для получения щелочей | 1957 |

|

SU111780A1 |

| Резьбошлифовальный круг | 1957 |

|

SU109026A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВАНИЯ ПРЕДМЕТОВ ОКРУГЛОЙ ФОРМЫ | 2005 |

|

RU2296628C1 |

| Прибор для проверки звеньев собранных цепей | 1934 |

|

SU42697A1 |

| WO 2013138022 A1, 19.09.2013. | |||

Авторы

Даты

2016-02-10—Публикация

2014-07-22—Подача