(54) СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения утяжеленного тампонажного вяжущего | 1986 |

|

SU1411313A1 |

| Тампонажный материал | 1983 |

|

SU1113516A1 |

| Тампонажный цемент | 1981 |

|

SU977708A1 |

| Состав для приготовления тампонажного раствора | 1979 |

|

SU1105612A1 |

| Вяжущее для тампонажных растворов | 1976 |

|

SU577183A1 |

| Способ получения гидрогранатного тампонажного вяжущего | 1979 |

|

SU867894A1 |

| Тампонажный раствор | 1971 |

|

SU632826A1 |

| Материал для цементирования скважин | 1985 |

|

SU1303735A1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ ГАЗОНЕФТЯНЫХ СКВАЖИН | 2006 |

|

RU2306327C1 |

| Тампонажный раствор | 1990 |

|

SU1789665A1 |

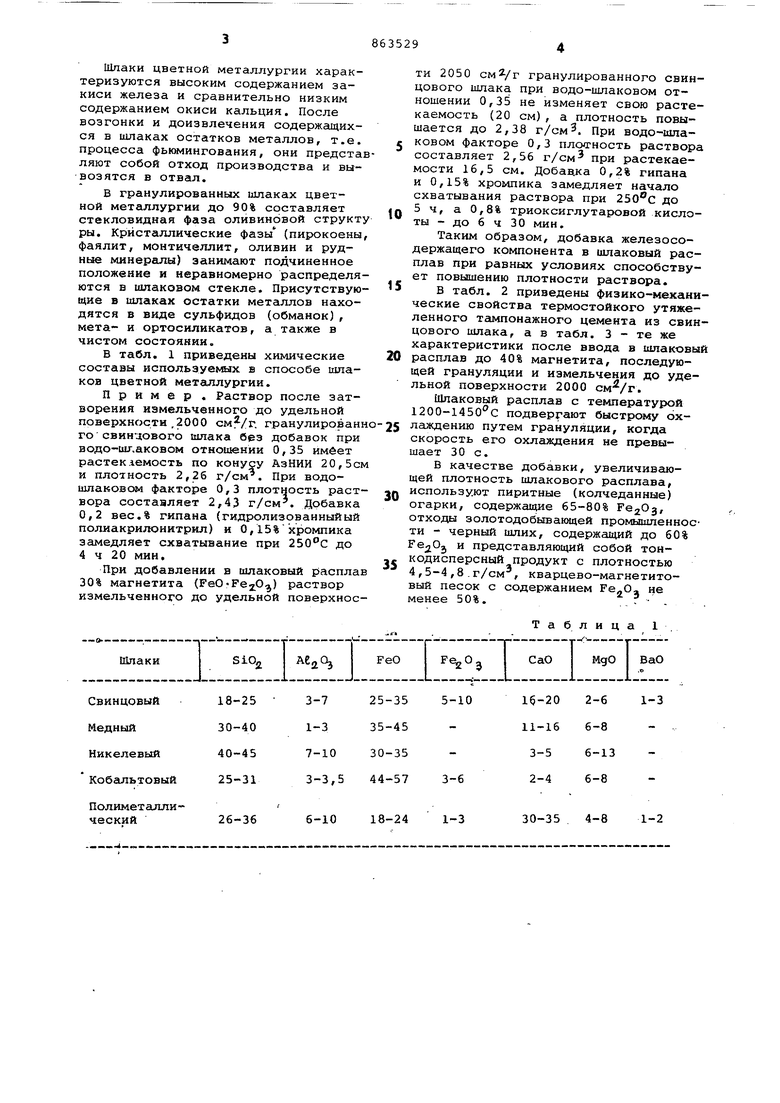

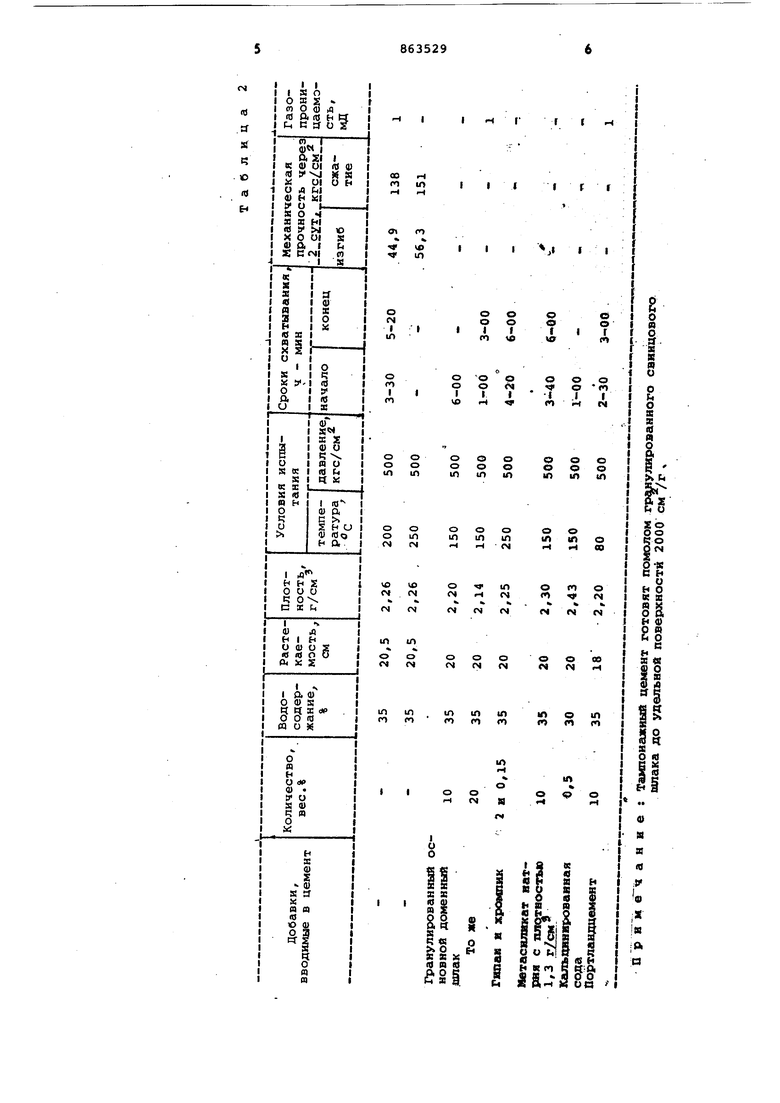

Изобретение относится к вяжущим веществам гидротермальнотого тверде HijH с высокой плотностью образующегося цементного камня, а именно к тампонажным утяжеленным цементам, предназначенным для крепления скважин с аномально высокимипластовыми давлениями. Для крепления нефтяных и газовых скважин с аномально высокими пласто выми давлениями необходимы цементные и шлаковые тампонажные растворы с повышенной плотностью. Известен способ получения вяжуще го для изготовления тампрнажных рас воров на основе молотого вторичного гранулированного шлака цветной мета лургии путем введения в его состав дополнительно отходов обогащения: металлургических и щелочных руд и возбудителя схватывания Ц. Недостаток данного способа получения вяжущего состоит в трудности перемешивания компонентов из-за того, что отходы обогащения металлу гических руд. после флотации имеют повышенную влажность и нуждаются в сушке, а также в низкой его плотнос ти. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ получения вяжущего путем введения в шлаковый расплав цементной пыли в -количестве 1-5% и последующим его охлажтечение 10-30 с. и подением в молом до удельной поверхности 3000 CMVr 12. Для этого способа характерны короткие сроки схватывания и низкая плотность получаемого вяжущего. Цель изобретения - удлинение сроков схватывания и повьииение плотности вяжущего. Указанная цель достигается тем/ что способ получения вяжyщeгo преимущественно для тампонирования нефтяных и газовых скважин, путем введения в шлаковый расплав добавки с последующим его охлаждением в течение 10-30 с и измельчением, предусматривает введение в шлаковый расплав в качестве добавки в количестве от 10 до 40 вес.% пиритные огарки или черный шлих, или кварцево-магкетитовый песок с содержанием не менее 50%, а измельчение ведут .до удельной поверхности 2000-2500 CMVr. Шлаки цветной металлургии характеризуются высоким содержанием закиси железа и сравнительно низким содержанием окиси кальция. После возгонки и доизвлечения содержащихся в шлаках остатков металлов, т.е. процесса фьюмингования, они предста ляют собой отход производства и вывозятся в отвал. В гранулированных шлаках цветной металлургии до 90% составляет стекловидная фаза оливинрвой структ ры. Кристаллические фазы (пирокоены фаялит, монтичеллит, оливии и рудные минералы) занимают подчиненное положение и неравномерно распределя ются в шлаковом стекле. Присутствую щие в ишаках остатки металлов находятся в виде сульфидов (обманок), мета- и ортосиликатов, а также в чистом состоянии. В табл. 1 приведены химические составы используемых в способе шлаков цветной металлургии. Пример . Раствор после затворения измельченного до удельной поверхности ,2000 . гранулирован го свин-дового шлака без добавок при водо-шх.аковом отношении 0,35 имбет растеклемость по конусу АзНИИ 20,5с и плотность 2,26 г/см. При водошлаковом факторе 0,3 плотность раст вора состааляет 2,43 г/см. Добавка 0,2 вес.% гипана (гидролизоваиныйый полиакрилонитрил) и О,15%хромпика замедляет схватывание при до 4 ч 20 мин. При добавлении в шлаковый распла 30% магнетита (FeOFe2.0) раствор измельченного до удельной поверхнос

510„

Шпаки

ПолиметаллИческий 26-36 6-10 18-24 1-3

Таблица 1 .Е

51

СаОМдО БаО

F

1-2

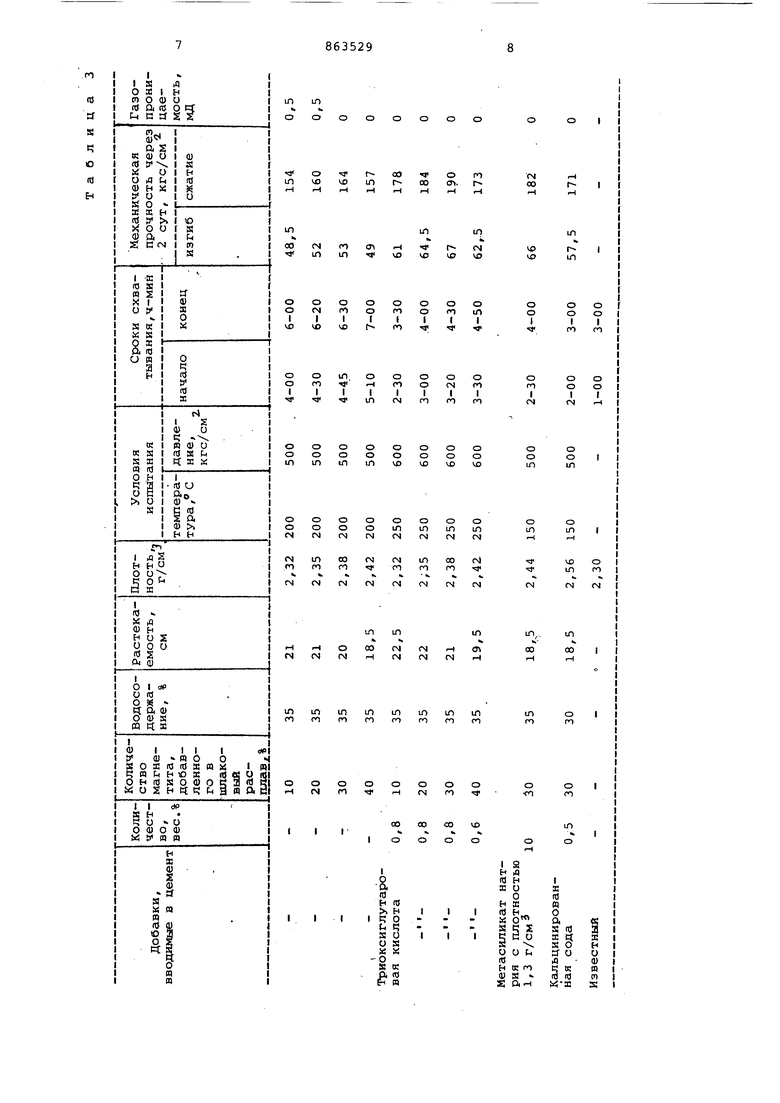

30-35 4-8 ти 2050 см2/г гранулированного свинцового шпака при водо-шлаковом отношении 0,35 не изменяет свою растекаемость (20 см), а плотность повышается до 2,38 г/смЗ. При водо-шлаковом факторе 0,3 пло гность раствора составляет 2,56 г/см при растекаемости 16,5 см. Добадка 0,2% гипана и 0,15% хромпика замедляет начало схватывания раствора при 250°С до 5 ч, а 0,8% триоксиглутаровой кислоты - до 6 ч 30 мин. Таким образом, добавка железосодержащего компонента в шлаковый расплав при равных условиях способствует повышению плотности раствора. В табл. 2 приведены физико-механические свойства термостойкого утяжеленного тампонажного цемента из свинцового шлака, а в табл. 3 - те же характеристики после ввода в шлаковый расплав до 40% магнетита, последующей грануляции и измельчения до удельной поверхности 2000 . Шлаковый расплав с температурой 1200-1450с подвергают быстрому охлаждению путем грануляции, когда скорость его охлаждения не превышает 30 с. В качестве добавки, увеличивающей плотность шлакового расплава, используют пиритные (колчеданные) огарки, содержащие 65-80% FejOg, отходы золотодобыванидей промышленности - черный шлих, содержащий до 60% и представляющий собой тонкодисперсный продукт с плотностью 4,5-4,8.г/см , кварцево-магнетитовый песок с содержанием , не менее 50%. - . .

гч

(в

.cf

Ш

Ч

. С

.го

(О Cf

s ч

о

и) м

(N 00

VO

г1Л

1

оо

оо

II

гого

оо

оо

II

fN)

о о ш

О

о

1Л

о

о

1Л

1Л f-(

о го

сг

из

1Л

:

1Я 00

со

1Л

о го

п

о го

о

го

Формула изобретения

Способ получения вяжущего, преимущественно для тампонирования нефтяных и газовых скважин, путем введения в шлаковый расплав добавки с последующим его охлаждением в течение 10-30 с и измельчением, отличающийся тем, что, с целью удлинения сроков схватывания и повышения плотности, в шлаковый расплав вводят в качестве добавки в количестве от

ID до 4и вес.% пиритные огарки или черный шлих, или кварцево-магнетитовый песок с содержанием не менее 50%, а измельчение ведут до удельной поверхности 2000-2500 .

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1979-02-26—Подача